虽然大众把注意力都集中于谁家在摩尔定律竞争中处于领先工艺节点位置,但功率器件、光电探测器和波导的重大进步则是基于诸如150mm甚至100mm的碳化硅(SiC)和砷化镓(GaAs)晶圆上实现的。

GaAs晶圆已经是激光器和LED技术领域几十年的老朋友了,主要应用有复印机、DVD播放器甚至激光指示器。近年来,LED推动了化合物半导体技术的进一步发展。新的进展来自两类光电子应用:用于数据网络的激光光源和波导技术,以及用于先进3D成像的激光二极管和光电探测器技术。

在GaAs衬底上制造的器件常常以多片晶圆批量式进行工艺步骤,这一部分归因于该类应用特别是LED照明对成本的高度敏感性。许多传统的工艺步骤如MOCVD机台生长出不同材料堆叠层,中间过程无需光刻或刻蚀工艺步骤,直到后续制作接触孔才需要光刻或刻蚀工艺。

如今,尽管大多数情况还是按部就班,但产量、良率和价格等方面的压力则需要一些特定类型的设备,如垂直腔表面发射激光器(VCSEL)在可能的情况下将使用单片式工艺。这与传统的一次性批量处理多片晶圆不同,这些三五族(III-V)材料技术最终将通过3D人脸识别等新兴应用进入更广泛的消费市场。

典型VCSEL器件横截面示意图,越来越多的这类器件采用单片式工艺

苹果iPhone X是首款具备前置3D摄像头的智能手机,开启了3D人脸识别智能手机时代。在2017年11月之前,GaAs衬底材料还主要用于蜂窝手机的射频前端(RFFE)和其它射频放大器。在iPhone X中,150mm的GaAs衬底材料用于RFFE的元器件制造,以及用于3D人脸识别的VCSEL和光电探测器。

如今,在iPhone X的材料清单(BOM)中列出的约121颗器件中,约15颗器件是在150mm晶圆上制作的。这代表什么呢?意味着在iPhone X中,超过芯片总数的12%和晶圆总面积的约2%来自150mm晶圆。按芯片数量进行统计,iPhone X中使用到的集成电路(IC),87颗来自200mm晶圆,19颗来自300mm晶圆。相比之下,硅基200mm和300mm晶圆的面积分别约为32%和66%。

与200mm和300mm晶圆相比,150mm晶圆上的器件数量和所能支持的应用还是相对较少。然而,如果我们回顾iPhone的BOM,会发现一个有趣的趋势:自2012年以来,按累积晶圆面积来看,300mm晶圆上制造的器件数量保持相对平坦的增长曲线(节点尺寸的减小与复杂度不断增加引起的面积增加所抵消),而200mm和150mm晶圆上制造的器件却分别以9.5%和6%的复合年增长率获得增长。如此令人印象深刻的增长态势来自于200mm和150mm晶圆超越摩尔器件缓慢增长的支撑。iPhone每年超过2亿美元的销量,带来了每年超过30万片150mm晶圆的消耗量,这里还未统计其他手机制造商对功率器件、其他平台对光电子应用的需求量。

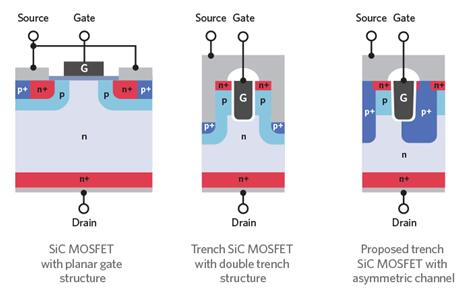

150mm晶圆的另一突出应用领域是SiC功率MOSFET。如今,SiC功率MOSFET主要用于工业应用中的高功率开关,但将越来越多地应用于电动汽车(EV)。如今开发和生产的SiC MOSFET结构有两种主要类型:平面式MOSFET和沟槽式MOSFET。

SiC MOSFET器件结构

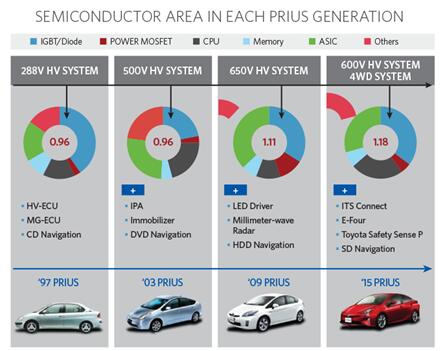

在1997年,一辆丰田普锐斯大约消耗0.97片150mm晶圆的器件,涉及多种应用,其中最主要的应用则是功率转换。到2015年,这个数字已经上升到每辆车1.18片150mm晶圆。

半导体器件在丰田普锐斯车型上的使用情况

随着汽车功率转换系统的复杂性增加,对功率模块的使用数量和性能要求也随之增加。这可是SiC材料的“拿手”技术。与硅基器件相比,SiC功率MOSFET能处理更高的功率并承受更高的热负载,这对电动汽车来讲,可以满足降低总重量以提高效率的理想特性。业界都对SiC MOSFET的击穿电压高且能在高温下运行颇为认可,基于SiC衬底的IC将是未来电动汽车的关键元器件。

然而,电动汽车市场将以什么速度发展还无法准确预测。需要注意的是,未来十年里在美国上路的轻型客运车辆中15%都是电动汽车。随着这个数字的增加和车辆上越来越多的应用需要高压开关,SiC晶圆制造商如位于美国达勒姆市的科锐(Cree)已经越来越看好150mm晶圆的产品应用前景。其子公司Wolfspeed(位于美国三角研究园)作为SiC功率MOSFET器件制造商,更是“下注”2023年SiC器件的可用市场总额(TAM)将迅速增长到50亿美元。

科锐将SiC器件市场做了这样的划分:SiC功率MOSFET,市场规模为25亿美元;用于光伏市场的SiC功率逆变器,市场规模为23亿美元;应用在消费类便携式充电器中的SiC器件,市场规模为2亿美元。更确切地说,SiC器件产业仍处于初级阶段,150mm晶圆的增长潜力巨大。

单从晶圆投料来看,科锐预计2023年150mm晶圆的用量将达到200万片,如果按目前每年4.5万片的投料量来计算,期间的复合年增长率将达到110%,增长速度令人惊叹!虽然科锐对晶圆投料量和器件TAM前景非常乐观,但著名市场研究公司Yole则持更保守的观点。Yole预计2023年150mm SiC晶圆的用量为15万片,复合年增长率超过50%。

那么,150mm SiC晶圆制造设备有何特殊要求?虽然SiC晶圆制造的“魔法”在于晶锭的生长过程本身,但最终形成SiC晶圆则需要对晶锭进行一些后处理步骤,例如研磨、化学机械研磨(CMP)、SiC外延、注入、检测、化学气相沉积(CVD)和物理气相沉积(PVD)。SiC晶圆因其半透明性质和材料硬度而面临许多挑战,这需要对关键工艺步骤设备进行重新设计或改装,包括CMP、SiC外延(>1600°C)、注入(>500°C)和对SiC生长所特有的晶体缺陷进行检测。

著名半导体设备厂商Applied Materials(应用材料)公司一直致力于150mm晶圆制造设备的研发,也密切关注包括光电子和SiC功率MOSFET等器件对先进材料的需求。虽然对上述器件的200mm晶圆制造设备的研发也在进行中。但很明显地看到,150mm晶圆技术的未来是光明的。事实上,150mm晶圆制造产业还处于非常活跃的状态。

(来源:麦姆斯咨询)

最前沿的电子设计资讯

最前沿的电子设计资讯