电池是电子产品中的关键部件,用于如手机和笔记本电脑等消费电子产品、需要移动和备用电源的基本医疗和工业应用、太阳能等可再生能源的存储,以及电动汽车 (EV)。

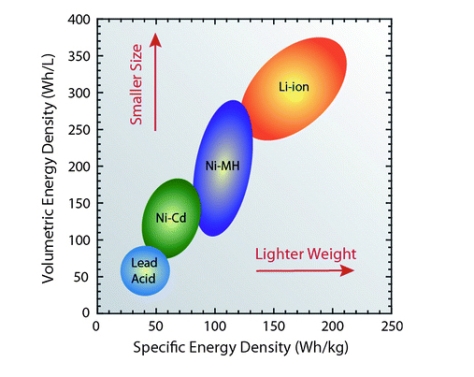

改进的能量密度、放电耐受性、循环寿命、低记忆效应的再充电时间是让人们喜爱在EV应用中使用锂离子电池的一些关键优势。图1显示了锂离子电池与其他一些可充电电池的体积能量密度与重量能量密度比较。在这两个指标上的优势,能使电池包更小、更轻,从而提高续航里程。

锂离子电池技术的先进性和在电动汽车领域的应用,已激发全球范围内的研发热潮,因此锂离子电池势必将在电动汽车和新能源领域占据重要位置。目前世界上大多数汽车公司的首选目标和主攻方向,全球已有20余家主流公司进行车载锂离子动力锂电池研发,如富士重工、三洋电机、NEC、东芝、美国江森自控公司等。

为创造跨行业交流机会、促进汽车及汽车电子产业迈进,2022年12月15日,由全球领先电子科技媒体集团AspenCore和上海市交通电子行业协会合办的“中国国际汽车电子高峰论坛”在上海浦东喜来登由由大酒店隆重举行。此次论坛开设智慧出行峰会、智能驾驶与预期功能安全论坛、智能座舱与人机交互论坛、新能源汽车发展论坛等交流平台,以汽车电子全产业链的视角、多维度的观察方式,引发更多样与更具影响力的思考。点击这里报名参加。

图1:各种可充电电池的体积和重量能量密度(来源:Epec,“BATTERY CELL COMPARISON”——“电池芯比较”)

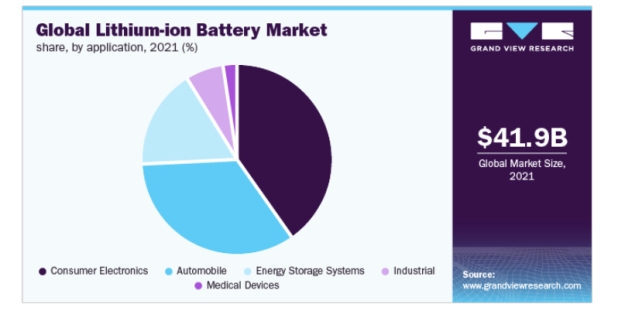

图2是Grand View Research对2021年锂离子电池市场应用空间所做的总结。汽车和太阳能存储应用表现为该分布中增长最快的部分。

图2:按应用领域划分的2021年锂离子电池市场(来源:Grand View Research)

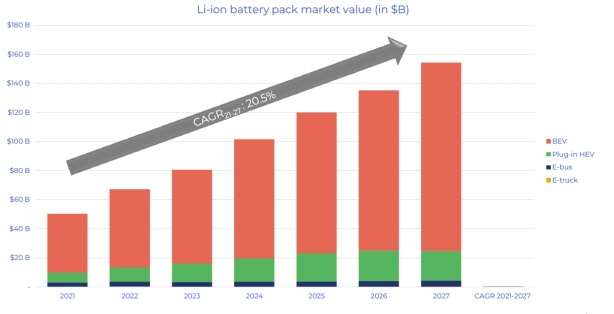

Yole Group在2022年的一份报告中预测,汽车锂离子电池市场将以超过20%的复合年均增长率(CAGR)增长,如图3所示。图中所示的全电动的纯电动汽车(BEV)拥有当前最大的市场份额,以及最高的预期增长率。

图3:Yole Group报告“Latest developments in electric vehicle battery packs”——“电动车电池组最新进展”,2022年9月

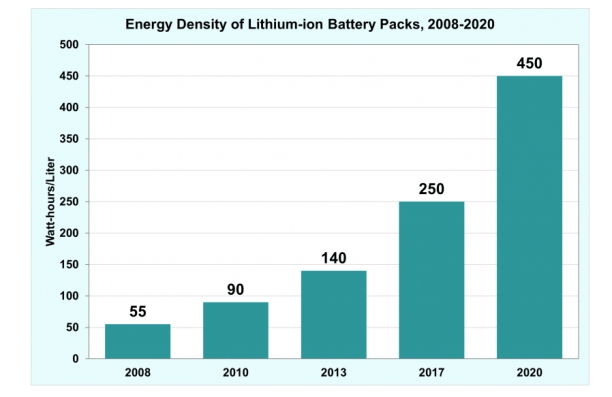

如图4所示,过去15年大量的研究和开发已经使锂离子电池的能量密度有了巨大的提高。

图4:锂离子电池的体积能量密度趋势(来源:Nitin Muralidharan等,“Next-Generation Cobalt-Free Cathodes – A Prospective Solution to the Battery Industry's Cobalt Problem”——“下一代无钴阴极电池行业钴问题的前瞻性解决方案”)

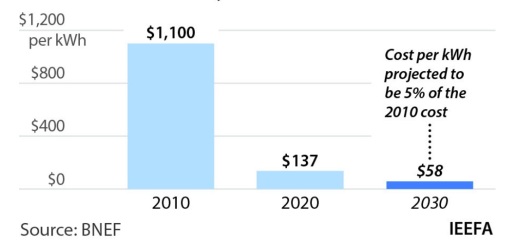

由此产生的需求吸引了更多的制造商。如图5所示,更大的制造能力导致这些电池的价格急剧下降,从而使最终客户受益。

图5:锂离子电池的历史和未来平均每千瓦时成本(来源:彭博新能源财经)

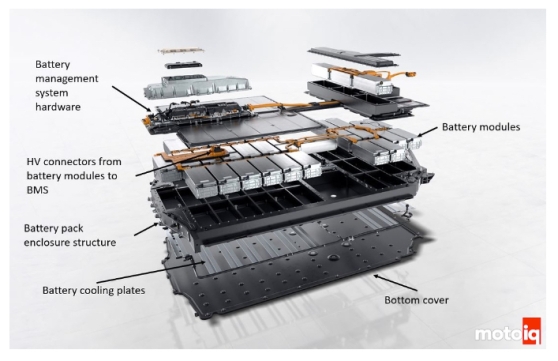

EV中使用的电池包包含多个组件,如图6所示。让我们更详细地了解了构成EV中使用的电池包的一些关键零部件。

图6:EV电池组分解图(来源:Motoiq.com)

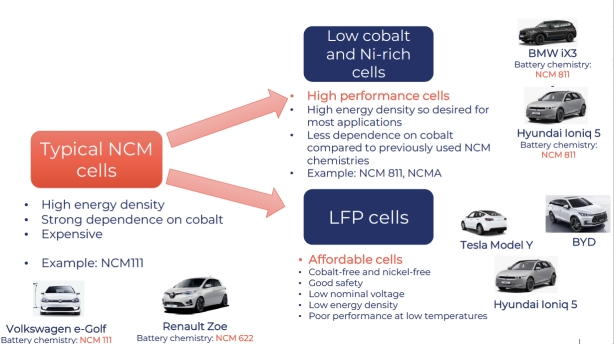

单体通过化学的电解过程产生电能。它可能占电池组总成本的70%左右。通常使用液态电解质,例如基于LiPF6的电解质。电池的分类通常基于阴极中使用的化学物质。下面列出了锂离子电池中使用的一些最常见的阴极:

最常用的化学物质是NCM。典型的比例是1:1:1,尽管现在的趋势是增加镍含量并减少钴含量,例如8:1:1的比例,能够以牺牲循环寿命为代价来增加单体容量。减少钴的使用有利于降低成本,并缩减对目前在地缘政治风险较高地区开采的元素的依赖。NCA被特斯拉等一些制造商使用,并且可以具有与镍含量较高的NCM单体相似的特性。与NCM和NCA单体相比,铁基LFP单体的生产成本低得多,使用起来也安全得多,缺点是能量密度较低。图7来自Yole Group,展示了不同汽车制造商对这些化学物质的使用趋势。

图7:锂离子电池阴极化学成分用例(来源:Yole Group报告,“Latest developments in electric vehicle battery packs”——“电动汽车电池组的最新发展”,2022年9月)

阳极通常是石墨,但趋势是在其中加入更多的硅纳米颗粒,这能够以缩短循环寿命为代价来提高单体容量。硅含量约为2%的石墨阳极很常见,但目前仍在继续研究想将其增加到20%的范围。

产生EV所需的电压(通常为400V,未来快速充电趋势为800V)的最常见组合方法是将单个的单体装配在一个模组中。单体串联和并联连接从而在模组内产生目标电压和电流输出。该模组将被放置在外壳中。然后将这些模组组合在电池包中,电池包也有自己的外壳。这方面的较新方法包括无模组技术(C2P),其中模组被取消,因此只需要一个外壳,以及电池到底盘(C2C),其中单体直接安装在汽车底盘上,没有专用外壳。后面这些方法可以节省更多空间。

单体的形状是可以变化的,最常用的是圆柱形、袋形或棱柱形。与其他外形形状相比,圆柱形单体较小,通常由镀镍钢制成,负极连接到壳体。这类电池的趋势是将它们做得更大,例如4680电池,其直径为46毫米,长度为80毫米,这是为了增加每个单体的能量容量。电池越大成本越低,但安全风险也更高。一些韩国汽车制造商使用的袋形单体,一些欧洲汽车制造商青睐棱柱形单体,它们通常可以比圆柱形单体更大,并在外形尺寸上进行优化,进而提供更高的定制包装效率。

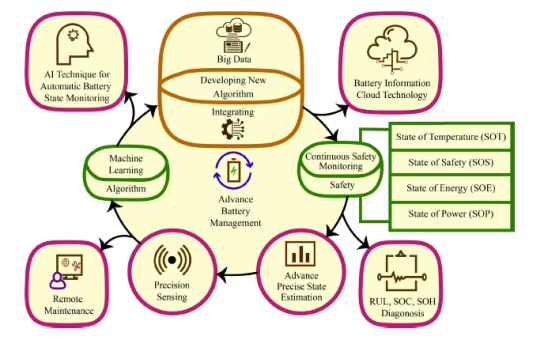

BMS可被视为电池组系统的大脑,负责多项关键操作和安全功能。它通常采用主从架构设计,主BMS的电子控制根据从单体或互连阶段的数据监控从属模组获得的数据采取必要的行动。如图8,给出了先进BMS的高级示意图。让我们看一下BMS提供的一些关键功能:

图8:先进BMS的高级示意图(来源:S. A. Hasib等,“A Comprehensive Review of Available Battery Datasets, RUL Prediction Approaches, and Advanced Battery Management”——“对可用电池数据集、RUL预测方法和先进电池管理的全面回顾”)

BMS通过冷却系统将单体的温度控制在15至35˚C左右的最佳范围内。可以通过风冷,如Nissan Leaf,也可以通过液冷,例如Tesla 3。液冷提供了更大的灵活性,并且正在被更广泛地采用。

一个电池包中可能有数千个单体,将它们互连可能很复杂。已经使用的一些方法包括超声波焊接、电阻焊接和激光焊接。使用的方法取决于单体形式,较小的圆柱形单体最灵活,而较大的4680圆柱形以及软包和棱柱形单体更适合激光焊接。激光焊接因此得到越来越广泛的应用。

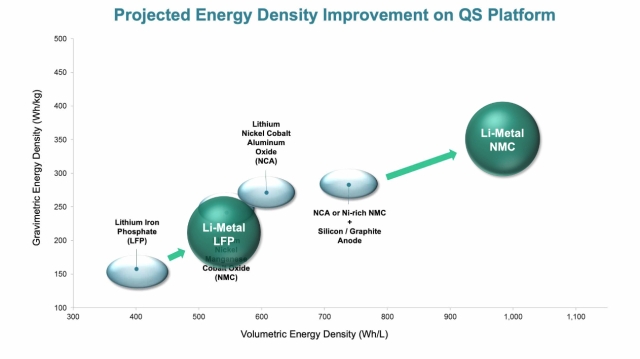

固态锂离子电池有望将能量密度提高50%,同时也比基于液态电解质的系统安全得多。几家公司正在努力将这种更先进的电池投入批量生产。一个例子是QuantumScape,它正在研究一种制造过程中无阳极的电池,其锂金属阳极是在正常电池充电过程中产生的,并具有固体陶瓷隔膜。这种电池可以提供多种优势,例如提高能量密度(如图9所示)以及更快的充电速度、更长的循环寿命和更高的安全性。

图9:包括锂金属阳极在内的电池能量密度比较(来源:QuantumScape)

(原文刊登于EDN姊妹网站Power Electronics News,参考链接:Lithium-Ion Batteries for Electric Vehicles,由Ricardo Xie编译。)

锂离子电池技术的先进性和在电动汽车领域的应用,已激发全球范围内的研发热潮,因此锂离子电池势必将在电动汽车和新能源领域占据重要位置。目前世界上大多数汽车公司的首选目标和主攻方向,全球已有20余家主流公司进行车载锂离子动力锂电池研发,如富士重工、三洋电机、NEC、东芝、美国江森自控公司等。

为创造跨行业交流机会、促进汽车及汽车电子产业迈进,2022年12月15日,由全球领先电子科技媒体集团AspenCore和上海市交通电子行业协会合办的“中国国际汽车电子高峰论坛”在上海浦东喜来登由由大酒店隆重举行。此次论坛开设智慧出行峰会、智能驾驶与预期功能安全论坛、智能座舱与人机交互论坛、新能源汽车发展论坛等交流平台,以汽车电子全产业链的视角、多维度的观察方式,引发更多样与更具影响力的思考。点击这里报名参加。

最前沿的电子设计资讯

最前沿的电子设计资讯