与传统的有刷直流电机的机械自换向不同,三相永磁无刷直流(以下简称“BLDC”)电机控制需要一个电子换向电路。在这篇文章中,我们先简要回顾BLDC电机的工作原理,随后介绍两种最广泛使用的换向方法在复杂性、扭矩波动和效率方面的特点、优点和缺点。然后,我们提出一种创新的BLDC换向方法,并探讨安森美(onsemi)的一款新的电机控制器集成电路(IC)的特性和优点,该集成电路可以选用三种换向方法中的任何一种。

BLDC结构

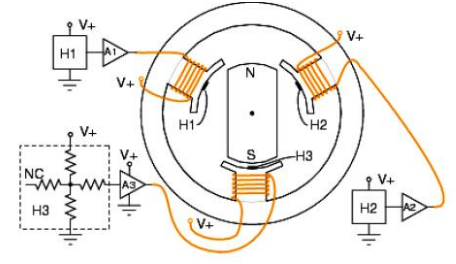

BLDC电机是一种旋转式的电机,由定子上的三相电枢绕组和转子上的永磁体组成。BLDC电机的机械结构与传统的永磁有刷直流电机相反,其转子上装有永磁体,定子上装有电机绕组。然而,正如其名,BLDC电机没有电刷,无需定期维护或更换,因而不易受到磨损。BLDC转子上的永磁体提供了一个恒定的磁场,使其成为一个高效率、高扭矩、低转动惯量的电机。BLDC的可靠性和变速驱动能力使其在众多应用中很受欢迎,包括白家电、暖通空调(HVAC)、汽车和工业机械,以及机器人。三相BLDC电机的换向电路通常用分立元件或MCU和集成的功率模块实现。使用分立元件的设计需要大量的设计专业知识和经验来构建和排除故障,需要一定的时间来实施。采用分立功率级的专用电机控制IC已成为一种更受欢迎的方法,因为几乎不需要额外的电路,而且许多制造商为其产品提供专用的配套软件,这大大简化了设置和调试。一个完全分立的解决方案通常可以将解决方案的元件成本降到最低。然而,一个更加集成的解决方案可以通过减少PCB面积和制造步骤来降低整体系统成本——最少化物料单(BOM)元件,降低库存成本,并促进在新设计中快速重用迭代——并提高整体解决方案的可靠性。 现在,安森美还提供一款带有分立功率级的专用控制IC。

BLDC控制

与典型的有刷直流电机不同,BLDC电机控制系统被称为逆变器。它包括一个驱动电机的功率级、用于感测无传感器工作的反电势信号检测放大器、用于有传感器工作的编码器或霍尔传感器,以及一个基于MCU的控制器。控制器将速度和位置的反馈信息转换为适当的PWM信号,以实现对电机的动态控制。逆变器系统有许多优势,可以抵消其在成本和复杂性方面的缺点:更高可靠性和能效,更少噪声,更宽的工作范围以及对速度和扭矩的出色控制。要设计BLDC无刷直流逆变系统,还需要具备电子设计、布板和固件编程方面的专业知识,并有完成这些工作的工具和资源。

梯形控制和磁场定向控制(FOC,又称为矢量控制),是在BLDC系统中广泛使用的两种换向算法。梯形换向是最简单的,但却是效率最低、噪声最大的方法。FOC实现起来更复杂,但通常更安静、更高效。这两种方法都可以采用有传感器或无传感器的工作方式。

图1 BLDC体现霍尔传感器位置

(https://www.onsemi.cn/pub/collateral/tnd6041-d.pdf)

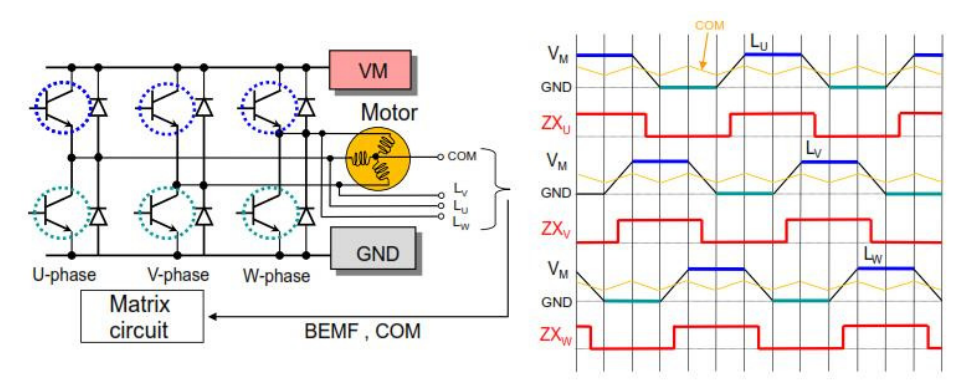

梯形换向

梯形换向在每个电机相上使用两个功率开关器件,它们遵循预先确定的 "开-关 "顺序。这种方法很受欢迎,因为控制算法很简单,而且能够基于最基础的MCU实现。梯形控制在控制电机速度方面非常有效,但却是效率最低的方法。尽管如此,它在换向过程中仍受高扭矩波动影响,特别是在低速时,梯形换向在需要简单闭环工作的低端应用中很受欢迎。由于非线性因素,产生了巨大的扭矩波动,而且在任何特定时间,三个电机绕组中只有两个有电流流过。结果,非线性因素产生了噪声和振动,而且由于电流控制器必须足够慢,不能对电流从相位到相位的传输瞬态做出响应,因此限制了整体性能。180°换向方法可以通过梯形换向产生高扭矩,但120°换向可最小化扭矩波动。开关顺序的确定是为了在电机旋转时进行两个连续的电机相位(间隔为60°)。

Matric circuit:矩阵电路

Motor:电机

图2 6步梯形控制波形

磁场定向控制

FOC是一种更复杂的换向方法,具有更高的处理要求,更适合于高端应用。与梯形换向相比,FOC的优点包括精确定位、更高的速度、更低的扭矩波动和更低的噪声,以及更高的电源效率。使用FOC换向方法,电机可以基于电机电流反馈去计算电压和电流矢量,从而实现无传感器换向,但如果应用需要,也可以利用霍尔效应传感器。FOC可以在宽广的工作电压范围内保持高效率,能够对速度和扭矩进行精确的动态控制。在FOC中,三个定子电流代表一个由正交扭矩和磁通分量组成的矢量。克拉克和帕克的数学变换将不同时间的交流电流和电压波形转换为直流值,大大简化了下游的处理要求。FOC的主要缺点是需要增加处理能力,这可能需要一个更强大的MCU。

直接扭矩和磁通量控制

虽然DTC和DTFC已经存在了一段时间,但Theta Power Solutions, Intl (TPSI)开发了一种新的无传感器BLDC换向法,直接控制扭矩和磁通量。虽然DTFC不是一个新概念,TPSI开发出了一种独特的、更有效的方法,为BLDC电机提供磁通弱化,以提高高速能力。它是制动算法的理想选择,能够提供高惯性负载的可控减速。它采用了高速数据总线,可以传输实时电机反馈信息,以提供每安培最大扭矩(MTPA)的控制电流。它在所有负载条件下(甚至在饱和状态下)都能确保电机的高效率,并具有热补偿功能,让电机可以不间断运行或在极端温度下运行。对于需要在非常低的速度下获得精确扭矩的应用,TPSI的无传感器解决方案方案可以很好地解决这一问题,由于不需要传感器,让用户可以降低系统成本。

TPSI的方案与传统的DTC(和FOC)相比,其优势包括但不限于:

TPSI的DTFC需要额外的处理能力来实现。ECS640A是业界第一款基于Arm® Cortex®-M0+级MCU实现这一先进控制技术的产品。

3合1的控制选择

安森美的ecoSpin™系列可配置电机控制器可选用上述三种控制方法中的任何一种。ECS640A是该系列的第一个器件,是一个系统级封装(SiP)方案。它集成了一个Arm® Cortex®-M0+微控制器、三个检测放大器、一个参考放大器、三个自举二极管和一个为高电压、高速运行而设计的高压栅极驱动器,所有这些都在一个10mmx13mm的QFN封装中。它可以驱动工作电压高达600V的MOSFET和IGBT(FAN73896),并有六个栅极驱动器输出,可向外部功率器件提供350mA/650mA(典型值)的栅极电流。该器件包括GPIO霍尔传感器输入,以支持所需的传感操作,并有三个独立的低端源引脚,允许进行单一或多个分流测量。小尺寸和高集成度使该器件非常适合与分立功率器件一起使用,以最大限度地提高扩展性。它配有一个由闪存加载器、器件启动和系统文件、外设驱动器(CMSIS-Driver样式)组成的软件开发套件(SDK),以及用于外设演示的示例代码。安森美还与Theta Power Solutions, Inc.合作,为ECS640A提供DTFC固件。这使得在Arm Cortex-M0+处理器上实现了最佳的电机性能,而不需要用更强大、更昂贵的MCU解决方案来执行换向。

易于使用的图形用户界面简化了代码开发,加快产品面市。用户会喜欢这种集成的解决方案,它为所使用的特定电机自动生成系数参数,使系统易于设置并且能够快速运行,不会因旋转电机的细节疏漏而出错。

灵活性和整合性

BLDC电机在各种应用中越来越受欢迎,但需要适当的换向来充分发挥其优势。在选择BLDC电机控制器IC时,选择能提供最多换向选择和高集成度的IC是有意义的。安森美的ECS640A电机控制器提供了灵活性和易用性,支持有传感器和无传感器应用。

最前沿的电子设计资讯

最前沿的电子设计资讯