随着混合动力汽车 (HEV) 和电动汽车 (EV) 的广泛采用,电池管理系统 (BMS) 也在不断发展。本文深入探讨了影响BMS 开发的趋势,以及主要子系统如何协同工作来提高安全性和效率。

回顾集成三个主要 BMS 子系统如何实现安全、高效的电池包,并探索新的电池化学物质和 BMS 趋势(包括无线 BMS)。

电池剩余电量的准确估算对剩余续航里程有直接影响。详细了解电芯监控单元 (CSU) 及其如何提供越来越详细的电芯状态测量,从而充分发挥电池包的优势。

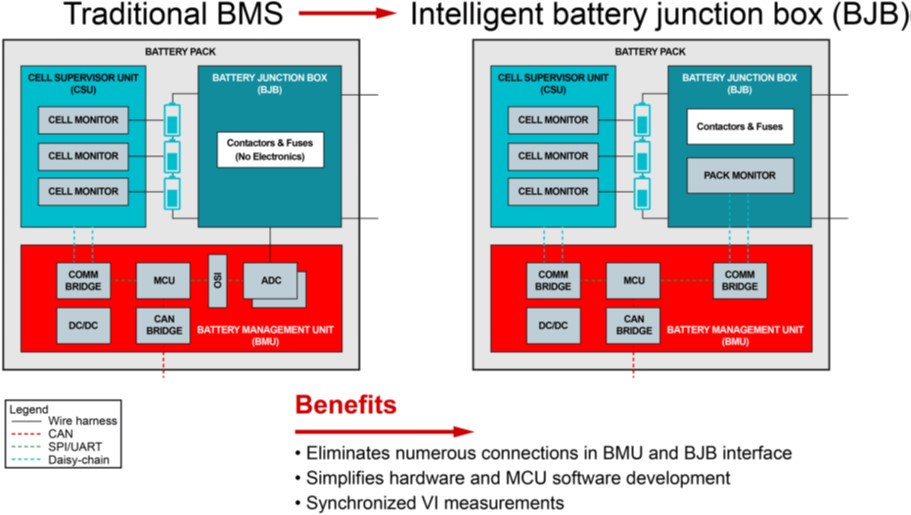

了解器件创新如何推动向更加现代化的架构(即智能 BJB)转变,并了解电池控制单元 (BCU) 作为通信接口的作用。

BMS 可保护电池免受损坏,通过智能充电和放电算法延长电池寿命,预测电池剩余寿命并使电池保持正常运行状态。锂离子电池电芯面临着巨大的挑战,需要借助精密的电子控制系统来应对。此外,还存在因火灾和爆炸造成伤害的重大风险。因此,BMS 需要借助先进的器件来满足所有性能、安全和成本指标。

一般而言,每个设计人员都要努力攻克的三个主要 BMS挑战是尽可能提高续航里程、降低成本和增强安全性。解决其中一个挑战可能会对另一个挑战产生不利影响。在本白皮书中,我们将探讨同时解决这三个挑战的几个新趋势。

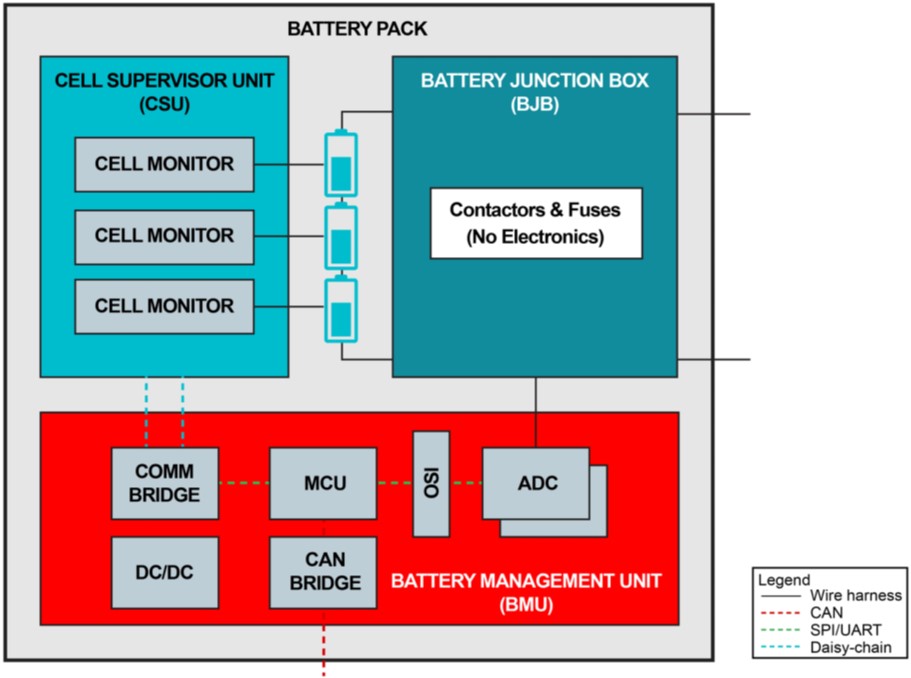

分布式 BMS 架构(图 1)具有模块化结构,通常包括三个主要子系统:电芯监控单元 (CSU)、电池控制单元 (BCU)和电池断连单元 (BDU)。

图 1. 典型的 BMS 架构。

这些子系统具有不同的行业名称,如表 1 中所列,因此为各种名称和首字母缩写词设置基准将很有帮助。

表 1. BMS 子系统在业内的常见首字母缩写词。

CSU 通过检测每个电芯的电压和温度来收集所有电池电芯的参数信息。CSU 通过执行电芯均衡来帮助补偿电池电芯之间的不一致性。BCU 必须包含来自 CSU 的参数信息,还必须检测电池包的电压和电流以执行电池包管理。BCU根据收集的所有电压、电流和温度数据,负责参照每个电池电芯的整体状况分配电池的充放电方式。通过计算荷电状态、功率状态和运行状况来持续监测电池的状况。智能保护控制也是 BCU 的一项重要功能,因为它必须执行绝缘监测,在发生碰撞或短路时控制接触器,持续监测温度传感器并执行诊断,从而检查所有输入参数是否确实有效。信息通过控制器局域网 (CAN) 通信传输到汽车控制单元或电子控制单元。

锂离子可以指一系列的化学物质;但它最终构成基于金属氧化物阴极和石墨阳极充电和放电反应的电池。两种较为常见的锂离子化学物质是镍锰钴 (NMC) 和磷酸铁锂(LFP)。

NMC 是主要的化学物质,因为它具有出色的能量密度,这对续航里程有直接影响。然而,随着近年来对镍和钴的需求激增,汽车制造商正在采取策略来应对市场动荡。镍和钴也很稀有,难以从地球上提取。

虽然 LFP 仍属于占少数的化学物质且能量密度较低,但它具有显著优势。LFP 不含昂贵且稀有的镍和钴元素,因此成本会更低。它还具有较长的生命周期,因此可延长电池的使用寿命。与镍和钴电池相比,LFP 电池也更稳定,更不容易起火,需要的保护更少。

因此,LFP 可能会成为大容量汽车领域的主要化学物质,在该领域,续航里程不如经济实惠性、安全性或环保性(不使用钴和镍)那么重要。LFP 需要十分精确的电池监测技术,因为它具有非常平缓的放电曲线。阅读 BMS 的下一个目标是什么?更安全、更经济实惠的电动汽车一文,了解如何使用先进的半导体实现适用于新兴电池化学物质的 BMS 架构。

与此同时,一些供应商正在研究如何使用成本更低的钠离子电芯来与 LFP 竞争。

与使用液态电解液的传统锂离子电池不同,固态电池使用由玻璃、陶瓷、固态聚合物或硫化物组成的固体电解液,因此而得名。鉴于固态电池固有的性能优势:更高的能量密度;更高的可靠性和抗老化特性;显著加快的充电速度以及更高的安全性(最重要),多家汽车制造商正在开展固态电池研究。液态电解液在高温下会变得易燃。固态电解液具有更高的热稳定性,进而可限制火灾或爆炸的风险。

利用导线是目前部署 BMS 的实际方法。在许多情况下,这是实现汽车安全完整性等级 D (ASIL D) 合规性的最可靠方法,因为菊花链有线通信协议中内置了功能安全特性。然而,导线也有其缺点:电缆故障、保修维修和电池电芯更换的成本高昂。

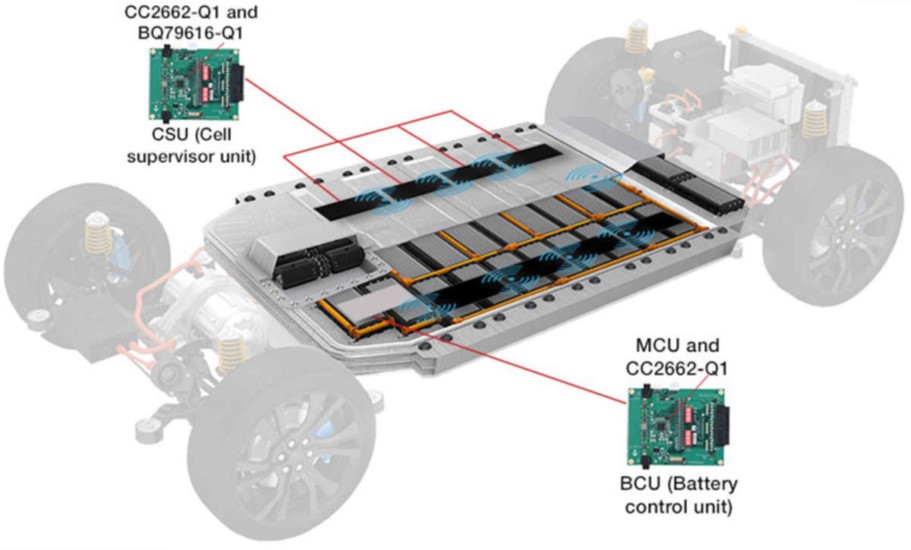

无线 BMS 的一个优点(如图 2 所示)是电池包组装和生产的简便性,这可以节省成本并提高生产效率。生产线技术人员只需组装电池包并获取即时读数,而有线 BMS 则需要技术人员将电缆插入每个电池模块。

无线 BMS 的另一个优势是电缆线束和连接器可能是电池包故障的主要原因之一。无线 BMS 可减少低压布线,并有可能使原始设备制造商 (OEM) 免受重大保修索赔的影响。

无线 BMS 有助于减轻重量,更重要的是,现在电池包中有更多空间。空间的增加意味着电池制造商或 OEM 可以向电池包中添加更多电池电芯。电芯节数增加以及重量减轻会延长续航里程。

无线 BMS 还可通过其固有隔离帮助节省元件成本,因此汽车制造商不必使用变压器、电容器或共模扼流圈即可实现隔离,从而节省成本。

TI 符合汽车标准的 CC2662R-Q1 SimpleLink™ 无线微控制器 (MCU) 包含 48MHz Arm® Cortex®-M4 处理器,能够运行 2.4GHz 专有无线 BMS 协议。

图 2. TI 无线 BMS 技术。

电池剩余电量的准确估算对剩余续航里程有直接影响。尽管电池电芯制造商提供了电池的额定容量,但它会随着时间的推移而变化。导致电池容量衰减的一些重要因素包括温度升高、循环(使用)、放电模式深度和老化。鉴于这些因素,需要持续估算电池容量,以便准确估算荷电状态。

准确测量电池的运行状况将决定驾驶员是必须更换电池,还是等到发生明确、危险的电池故障事件才更换。

电压和电流的有效同步有助于实现精确的荷电状态、运行状况和电阻抗谱分析 (EIS) 计算,进而充分利用电池。如需更多信息,请参阅技术文章:如何设计适用于高级电动汽车电池管理系统的智能电池接线盒。

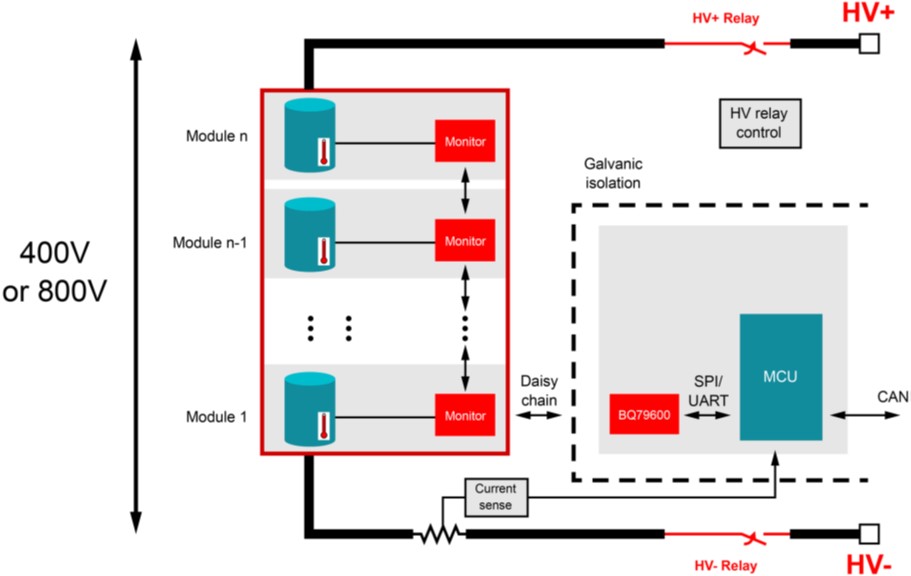

图 3 显示了简化版 CSU。CSU 在电池包的实际电芯内紧密运行,连接电芯监测器器件布线线束并确保将重要的电池包数据高效传回主机 BCU。

图 3. 简化版 CSU 系统方框图。

如果没有 CSU,关于电池包状态的可用信息将少之又少。借助 CSU 输出的诊断数据,可实现运行状况和荷电状态估算,这会直接影响系统的安全目标。凭借高精度监测器,这些算法可为驱动器提供十分精确的估算,并充分发挥每次充电的效用。此操作通常是被动完成的,并且在足够高的电流下进行,在这种情况下,热管理变得难以维护和测量。总体而言,在电池包中部署精密的 CSU 可确定车辆的充电周期,从而提供更安全、更出色的整体体验。

CSU 可提供越来越详细的电芯状态测量,更大限度地发挥上述电池包优势。对于运行状况和荷电状态计算,以尽可能高的数据速率安全可靠地同步这些测量可实现理想的估算。随着 400V 以上高压电池包趋势的兴起,智能 CSU 设计促进了电池包中越来越多的电芯数据传输。要实现更加经济实惠的混合动力汽车/电动汽车,挑战是如何通过尽可能低的功耗和外部印刷电路板元件实现这些优势。

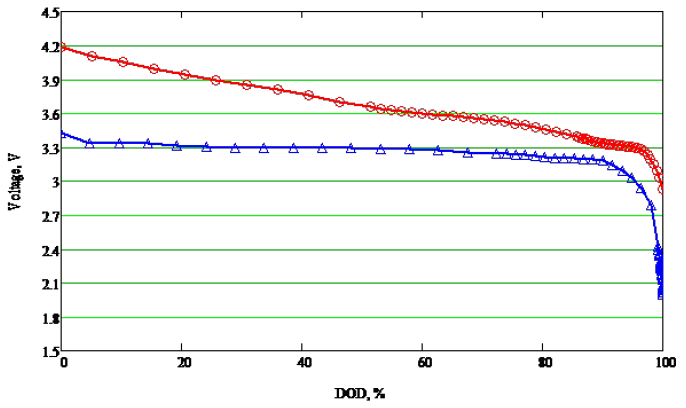

随着 LFP 越来越受欢迎,与 NMC 相比(如图 4 所示),平稳放电曲线需要更精确的电芯电压测量数据,才能确定电动汽车的可用里程。德州仪器 (TI) BQ79718-Q1 可堆叠电池监测器和电芯平衡器可测量 18 节串联电池。它可提供精度为 ±1mV 的电芯电压测量,以及具有 300mA 电流能力的被动电芯均衡功能。该器件还支持电压和电流同步测量以及 BQ79731-Q1 电池监测器,可实现更精确的运行状况和荷电状态计算。

图 4. 电池化学成分放电曲线(红色 = NMC,蓝色 = LFP)。

BMS 架构在不断发展。器件创新(受到所谓的电池包监测器的推动)正在促使向更加现代化的架构(即智能电池接线盒 (BJB))转变。传统 BJB 仅包含机械部件,而智能BJB 将有源硅器件引入 BJB 中,执行高压监测、电流检测和绝缘检测(传统上由 BCU 执行的功能)。

智能 BJB 架构(如图 5 所示)具有几个明显的优势。它明确地区分了高压域和低压域 - 所有高压信号都直接在 BJB中测量,从而使 BCU 完全成为一种低压设计。电池包监测器使用专有菊花链接口,支持分立式电容器隔离,因此无需使用昂贵的数字隔离器器件。菊花链通信还具有额外的优势,即无需收发器(如 CAN)等任何其他元件,也不需要额外的 MCU 来控制和驱动通信协议。将电池包监测器放置在 BJB 中或其周围可以立即访问高压信号,并且不再需要将多条长导线连接回 BCU。可以测量电流并执行分流电流检测。

图 5. 传统 BMS 架构与现代智能 BJB 架构的比较。

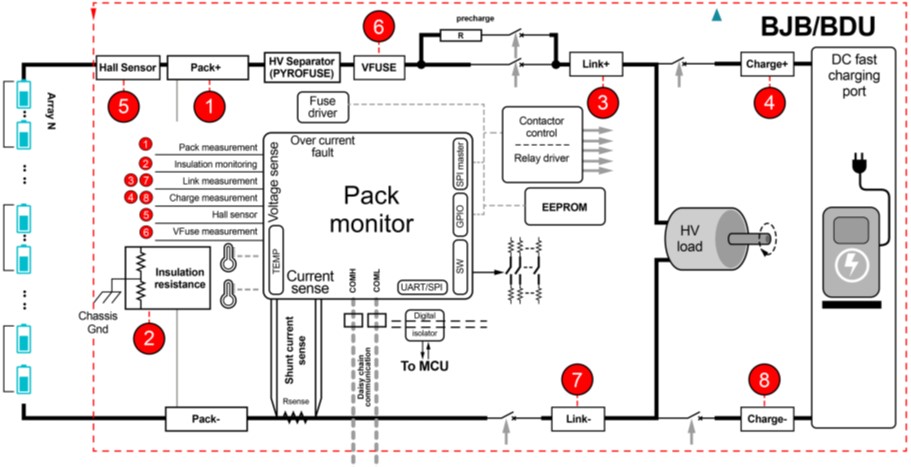

智能 BJB 通过电压、电流和绝缘电阻电池包监测器帮助直接测量电池中的高电压。典型的电池包监测器中提供多个电压和电流测量通道,可测量保险丝和接触器两端的电压,并检查 BJB 中的隔离电压。图 6 为简化版系统图。

图 6. 简化版 BJB 系统方框图。

由于电池包监测器可以测量电池包电流,因此系统中采用了过流保护。BQ79731-Q1 等一些电池包监测器还具备用于荷电状态计算的库仑计数功能。

BQ79731-Q1 中实现了电压和电流同步功能,可在 CSU中测量电池电芯电压的同时测量电池包电流和电压。可以将通过任一菊花链式通信接口捕获的所有信息轮询到BCU。

智能 BJB 和传统 BJB 之间的区别在于对接触器驱动器和爆炸熔丝的数字控制,用于在碰撞过程中断开电池包与电动汽车系统的连接。BQ79731-Q1 具有串行外设接口 (SPI)控制器通道,可控制接触器驱动器和爆炸熔丝,从而减少对 BCU 额外 SPI 资源的需求。

电池包使用由电池包监测器控制的机械接触器来连接或断开整个车辆的子系统。务必要防止这些接触器发生任何潜在故障或接触高压连接,从而保护驾驶员免受危及生命的伤害。

如果出现不受控制的浪涌电流,机械高压接触器可能会因电弧和点蚀而焊接或损坏。为何高电压系统需要预充电电路 介绍了如何使用 TPSI3050-Q1 隔离式开关驱动器来构成可靠的固态继电器,以便在汽车 BJB 中进行预充电。由于没有移动部件,因此在更换机械预充电接触器时,TPSI3050-Q1 可提高系统级可靠性或降低时基故障率。高压电池包的正极端子和负极端子必须与车辆底盘完全分离,从而保护驾驶员或技术人员免受潜在电击。对这种分离的定期监测称为隔离检查或绝缘电阻监测。TPSI2140-Q1 等固态继电器用于连接和断开与未知电阻值(电池端子和底盘接地之间的电阻值)并联的已知电阻值(例如1MΩ)。通过使用 BQ79731-Q1 等电池包监测器测量组合电阻,您可以确定电池分离是否在容差范围内(根据联邦机动车辆安全标准第 305 号规范,至少为 500Ω/V)或是否存在潜在危害。

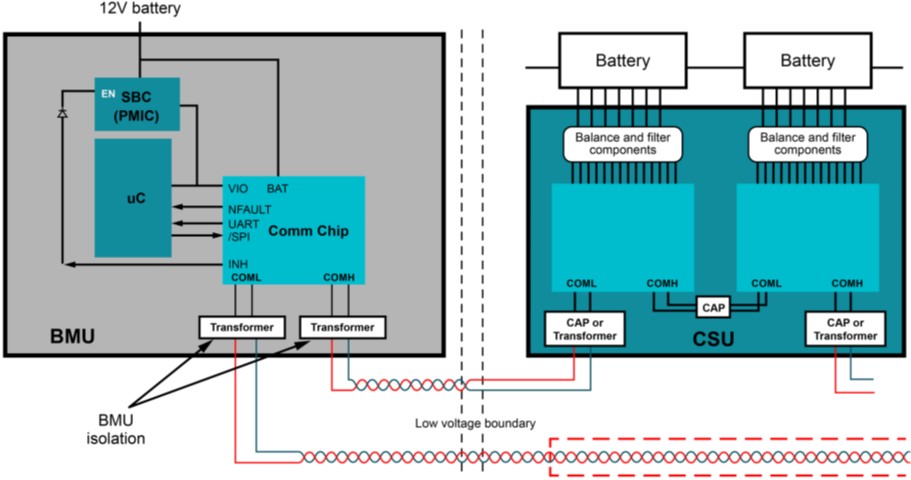

BCU 由通信芯片和 MCU 构成。通信芯片是连接 MCU 与CSU 和 BJB 的桥梁,可将来自 CSU 和 BJB 菊花链的信号转换为解码比特流发送到 MCU。MCU 轮询 CSU 和BJB 测量的所有信息,计算电池状态并对来自 CSU 和BJB 的故障或诊断做出响应。图 7 显示了典型的 BCU 方框图。

图 7. 典型 BCU 方框图。

为了验证和测试 BMS,汽车制造商使用了硬件在环 (HiL)系统,该系统可创建安全的环境,用于在连接到真实、具有潜在危险的电池电芯之前测试所有功能。

TI 合作伙伴 Comemso 的电池电芯仿真器可提供各种模块来进行 BMS 测试,并提供了可扩展的型号和不同的功能。该仿真器十分灵活,使 TI 能够部署不同尺寸的系统,有助于满足设计工程师的各种需求。

随着人们对技术创新和商业权衡越来越重视,BMS 架构不断发展。新的电池化学物质和硅器件与不断提高的安全要求相结合,形成了与众不同的动态设计格局。TI 的目标是使市场能够敏捷地朝任何设计方向发展。了解 TI 的所有混合动力汽车/电动汽车 BMS 设计资源,帮助汽车制造商更大程度地提高安全性、可靠性和续航里程,并提高全球范围内的电动汽车采用率。

• 德州仪器 (TI):电动汽车电池管理中的有线通信与无线通信。

• 观看网络研讨会:电池管理系统研讨会 - 用于实现电压和电流同步的智能电池接线盒。

• 德州仪器 (TI):实现汽车电气化的电池管理功能安全注意事项。

• 阅读技术文章:如何设计适用于高级电动汽车电池管理系统的智能电池接线盒。

作者:Mark Ng,Sector general manager,HEV/EV powertrain;Issac Hsu,Marketing manager,Battery management systems;Taylor Vogt,Applications manager,Battery management systems

最前沿的电子设计资讯

最前沿的电子设计资讯