如今,碳化硅(SiC)用于要求严苛的半导体应用,如火车、涡轮机、电动汽车和智能电网。由于其物理和电气特性,SiC基的器件适用于对高温、高功率密度和高工作频率有常见要求的应用。尽管SiC功率器件推动了EV、5G和物联网技术等要求苛刻的领域的进步,但高质量SiC衬底的生产为晶圆制造商带来了多重挑战。

令人惊讶的是,最大的潜力仍然在我们面前。作为技术基础的SiC基半导体将继续在汽车、消费电子、航空航天和医药等各个领域取得重大进步。目前,汽车应用在SiC市场占据主导地位,占整个功率SiC器件市场的75%以上。SiC的加速采用导致2021-2027年预测期内的复合年增长率为34%。

SiC是先进半导体(尤其是功率电子)的首选衬底材料,可以满足电子设备不断增长的需求。它允许高出15倍的击穿电压、高出10倍的电介质击穿场和高出3倍的热导率。此外,SiC的电流密度高出2到3倍,并允许更高的工作温度(高达400°C,而硅为150°C)。

SiC半导体因其在高温、高电压和高功率水平下的性能而在各个行业中都有更大的需求。例如,SiC电源用于数据中心,以显著减少冷却系统所需的电量。不间断电源系统也保证了持续、可靠的电源。另一个应用是5G基站增加的功率需求,它处理的数据量越来越大。SiC半导体以更小的尺寸提供更高的功率,并用于兆赫兹的开关。

汽车行业受益于SiC在以下应用中的优势:

该行业最大的障碍不仅来自于满足未来五年的需求而需要的大量晶圆,还来自修改晶圆参数以匹配硅晶圆的参数。当前和下一代生产技术将受到更严格的公差和标准的推进。为了克服这些障碍,创新将是必不可少的。

由于市场目标是实现功率器件价格与硅基器件持平,因此SiC衬底生产商有动力提高工艺效率并降低晶圆生产成本。此外,SiC基的应用和所有其他类型的半导体的需求量都非常大,因此需要在制造过程中进行创新。

大多数制造商认为,减少加工时间或使用更便宜的耗材将节省成本。然而,产量的增加将大大降低拥有成本。整个制造过程受到耗材和表面处理方案的影响。在这种优化产量的努力中,每次运行和批次之间的研磨片、浆料和模板的均匀性至关重要。二十年的SiC市场产品开发和Pureon的半导体经验帮助该公司克服了制造障碍。

图1:制造SiC晶圆工艺(来源:Pureon)

Pureon通过自己的抛光和表面实验室进行测试和生成数据,因为它是一家具有内部晶圆加工能力的耗材制造商。此功能可为客户提供具有代表性的数据,以降低新产品测试和鉴定的风险,并显著缩短Pureon的开发周期。测试和验收过程的速度也因此在晶圆制造商的工厂里加快了。

直径200mm的晶圆需要全新的制造工艺和机器。在工艺的每个阶段都引入了新的制造技术,以创建满足这些新要求的大批量制造工艺。Pureon的理想定位是为SiC晶圆生产商提供下一代解决方案,通过提高生产率和降低拥有成本使市场走向成熟。凭借更短的周期时间和更长的耗材使用寿命,Pureon的解决方案可以优化和提高产量。

首先必须切割来自单晶或晶锭的晶圆坯,以准备用于器件制造的SiC衬底。实现这一目标的主要方法是使用多线锯从SiC锭上精确切割晶圆坯料,该多线锯具有高速运行的细线并结合金刚石磨料浆。图1显示了SiC晶圆制造的常规工艺流程。

在制造晶圆的过程中,在线锯工序中成功切割出高质量的坯料可能是最关键的一步,因为后期晶圆形状的改进是非常具有挑战性的。在线锯工艺方面,Pureon提供油基和非油基金刚石磨料浆作为选择。为了进一步改进这一工艺,Pureon与线锯OEM和客户密切合作。磨料浆的专有化学成分和分类的金刚石可确保批次间的一致性,从而在客户现场实现可重复的工艺,并提高晶圆产量和质量。

使用包含金刚石在内的研磨片和研磨液对晶圆进行机械研磨是生产SiC衬底的下一个重要步骤。在双面、单面或双面和单面的研磨工具的组合上,进行典型的加工。这一生产工序的结果是,在准备进行最终抛光时,晶圆极其平坦且粗糙度较低。

长期以来,基于金刚石的研磨液的创造一直是Pureon创新团队的首要任务。该企业已经找到了高度优化的配方,可以调节各种SiC衬底表面的材料去除率。Pureon开发了用于研磨SiC晶圆的新解决方案,可同时实现高表面质量和令人印象深刻的材料去除率。

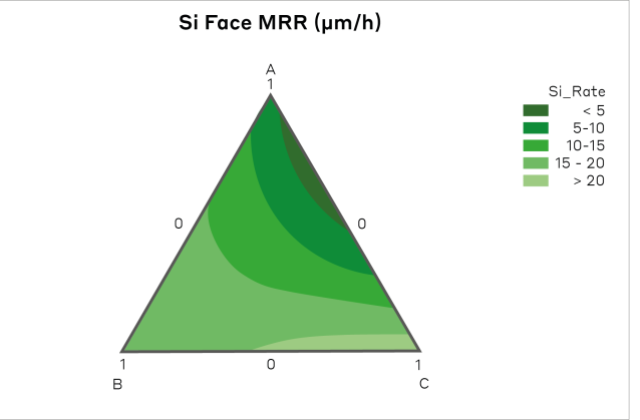

图2:使用3μm单晶金刚石的三组分混合物设计中的典型硅面MRR(μm/h)响应面(来源:Pureon)

化学机械抛光(CMP)是SiC晶圆制造中最后一个重要阶段的名称。该工艺步骤的唯一目的是为外延生长准备衬底表面,而没有或几乎没有修改晶圆形状。这通常是通过使用高反应性化学基抛光浆和聚氨酯基或聚氨酯浸渍毡型抛光垫从晶圆表面仅去除几微米来实现的。在单面批处理工具中,晶圆被传送到抛光垫并使用模板固定。在单晶圆工具中,使用真空卡盘和背衬膜固定晶圆。这些晶圆载体的材料在暴露于抛光浆料时必须对抛光浆料的高反应性化学物质具有很强的抵抗力。

为了降低拥有成本并延长使用寿命,Pureon不断创造用于该工艺的尖端晶圆模板和背衬膜。由于Pureon与业界的紧密合作,两款用于SiC CMP的新型抛光垫已投放市场。由于这些新的CMP抛光垫,CMP步骤现在更有效率并产生更好的结果。

衬底生产的重大改进,无论是当前形式还是下一代衬底的创建,都是支持SiC器件市场扩张的必要条件。近20年来,Pureon通过其在该领域的知识、产品和专业技能为SiC晶片行业提供支持。Pureon的专家不断提出新想法,提高衬底良率并降低SiC晶圆的价格,从而使这项技术能够更快地得到应用。

(原文刊登于EDN姊妹网站Power Electronics News,参考链接:Slicing and Surface-Finishing Solutions for SiC Wafering,由Ricardo Xie编译。)

最前沿的电子设计资讯

最前沿的电子设计资讯