虽然与其他类别的电机(例如有刷电机)相比,无刷直流(BLDC)电机需要采用硬件/软件控制系统来正确调节速度和转矩,但其主要优势是在任何负载条件下都能准确调节发动机性能,同时具有更高的效率和更短的响应时间。

与有刷电机——电刷和换向器之间的相互作用会产生摩擦并形成电弧——不同,BLDC电机采用由合适的电子电路产生的旋转磁场进行换向。这实现了几个显著的优势,包括:

由于这些特性,BLDC电机被广泛用于各种应用——从最小的电力驱动器(例如计算机硬盘驱动器)到电动汽车(EV)中使用的电机,再到机器人和工业自动化中使用的更大的机械臂(图1)。

图1:汽车装配线中使用的机械臂。(图片来源:Shutterstock)

BLDC电机的主要缺点是控制电路的复杂性以及由此导致的成本增加。事实上,电子开关技术需要配备驱动电路来产生具有精确时序的电气信号。

然而,如今,设计人员可以依靠商业上广泛可用的面向BLDC电机驱动器的功率器件——无论是独立的还是与微控制器(MCU,即控制器)集成的,都可以简化设计并降低解决方案的总成本。

除了可调节速度和转矩外,控制器还可用来启动、停止和反转电机的旋转。它还可以直接接收与转子位置相关的信息(传感器型控制),或通过运用以固件或硬件实现的合适的算法来推断该信息(无传感器控制)。施加到功率MOSFET的电气脉冲(幅度和持续时间)取决于转子的位置。

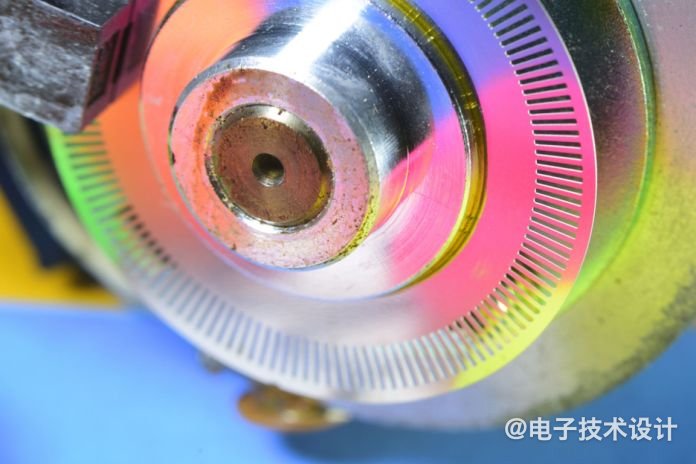

带传感器的BLDC电机通常用于需要在负载条件下启动电机的应用,因为其可以立即获得电机的准确位置。可以使用以下方法确定位置:

图2:安装在电机上的编码器细节。(图片来源:Shutterstock)

无传感器控制器通过估算反电动势来检测转子的当前位置——反电动势即旋转电枢在定子绕组中产生的电压。通过测量反电动势,即可确定转子的位置。磁铁离转子越近,反电动势就越高。

控制器在设计或选型时必须要做到高精度。电机控制器执行的主要功能如下:

过去,控制器是采用许多分立元器件设计而成的电路,以及能够使用控制算法执行固件的MCU。目前的趋势是使用高度集成的解决方案,将电源和控制功能集成到单个芯片中。

BLDC电机的主要优点源自其结构特性。例如,其电子换向提供了更好的电流管理,随之而来的是转矩的增加、更好的速度控制,以及由此带来的更好的整体电机性能。

由于没有易磨损的机械部件,BLDC电机几乎无需维护,并保证了高耐用性和效率。这类电机还具有极低的EMI和噪声水平。由于上述所有原因,BLDC电机被广泛用于以下设备和系统:

特别是,通过实现关键流程的自动化,提高工人安全、加快生产和提高生产率,工业机械臂正在帮助企业增强其竞争优势并维持低价格。

机械臂快速、准确且可编程,因而可在包括工厂、仓库甚至农场和农业在内的一系列应用中执行各种各样的工作。除了提供更高的安全性外,机械臂还凭借其在移动和定位方面的灵活性和准确性,实现了极高的效率和生产力。

由于能够精确调节转速和转矩,BLDC电机被广泛用于此类应用,其中其他的基本要求包括可靠性、耐用性和良好的电磁辐射抗扰度。

BLDC控制器的设计需要具备大量的技术技能,包括硬件和软件方面的技能。虽然市售的集成解决方案可以满足大多数应用的要求,但在某些特定情况下可能需要采用定制解决方案。

为了实现电子换向,通常使用的功率晶体管需要能够承受高电压和大电流,例如硅(Si) MOSFET和IGBT、碳化硅(SiC) MOSFET和氮化镓(GaN) HEMT。

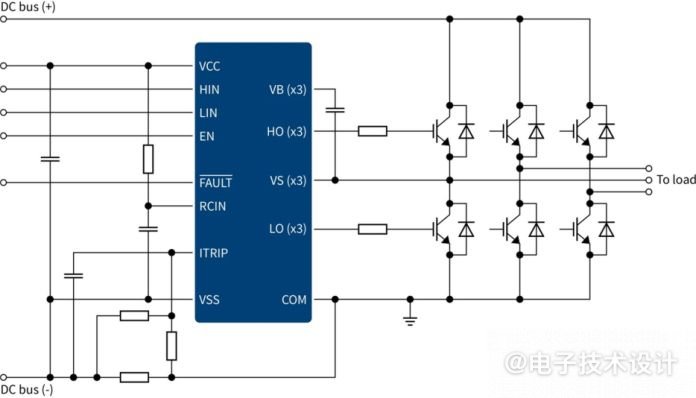

最经典的BLDC控制器采用半桥拓扑结构,与全桥解决方案相比,它仅使用两个开关:一个晶体管在高侧,另一个在低侧。由于大多数机器人和工业自动化应用都采用三相BLDC电机(比单相或双相版本性能更好、效率更高),典型的控制器方案将包括三个半桥。图3给出了使用高集成度栅极驱动器的三相驱动器的框图。

图3:典型三相驱动器的应用电路。(图片来源:Infineon)

对三相BLDC电机进行控制,需要将一个完整的换向周期分为六步,从而为所有三个定子绕组提供激励。图3中所示的每对晶体管用于管理电机相位的换向。

通过依次打开和关闭高侧和低侧晶体管,就可以使电流流过定子绕组,从而使其发生旋转。高侧开关通常采用脉宽调制(PWM)技术——用于将直流输入电压转换为调制驱动电压——进行控制。PWM的使用可实现更有效的管理(尤其是在启动期间)并确保对速度和转矩提供更精确的控制。

PWM频率的选择非常重要。大多数设计人员通常选择在开关损耗(在高频下更敏感)和纹波电流(主要在低频下产生)之间进行折衷。即使在高频下,使用GaN器件也可以显著降低开关损耗。

可以使用不同的电流开关技术来控制BLDC电机。设计人员采用的三种主要技术是:

梯形:这是最简单的技术,其中对两个绕组(一“高”一“低”)在每一步都提供激励,而另一个绕组则保持浮动。梯形方法的缺点是阶梯式换向会导致转矩振荡,尤其是在低速时,会引起烦人的电机振动。

正弦波:该技术可提供更平滑的相位间电流切换并减少转矩波动。与梯形技术不同,该技术对所有三个线圈都保持激励,驱动电流相位彼此相差120˚。其结果是可使电力传输更加顺畅,但代价是实现起来更加复杂,尤其是在高速情况下。

磁场定向控制(FOC):该技术基于定子电流的测量和调节,可确保转子和定子磁通之间的角度始终为90˚。与正弦方法相比,该技术在高速下更有效,并且能够适应动态负载的动态变化。其结果是在低发动机转速和高发动机转速下转矩波动几乎为零。

为了确定转子的当前位置,设计人员有两种可用的技术:闭环控制和开环控制。

闭环控制:如前所述,该技术使用了位置传感器,例如集成到定子中并以固定间隔(通常为60˚或120˚)排列的霍尔传感器。在这种情况下,开关顺序是根据霍尔传感器的状态确定的。在任何时刻,至少有一个传感器被转子的一个磁极激活,而产生相关的电压脉冲。

开环控制:这种无传感器技术使用了反电动势。由于电机线圈相对于磁场而发生旋转,反电动势是一种与电流方向相反的电压。由于反电动势与电机的角速度成正比,因此对MCU进行适当编程而对其进行监控,即可在不使用霍尔效应传感器的情况下确定定子和转子的相对位置。这简化了电机结构,降低了成本并消除了电机的额外布线和连接,从而提高了可靠性。该技术的局限在于无法在启动时检测电机的位置。此问题的解决方案是使用开环控制运行电机,直到产生足够的反电动势来确定转子和定子的位置。

在分立式和集成式电机控制解决方案之间进行选择,是设计人员面临的主要难题。通常,商用驱动电路可以满足大多数应用的需求,并具有简化设计、缩短上市时间和降低应用开发和测试成本的优点。需要考虑的潜在缺点是最大可用功率水平(商用元器件有功率限制)以及在出现故障时需要更换整个控制器。

通常,如果涉及的功率很高,则基于分立元器件的设计更有意义,其中可以使用更适合特定应用的Si、SiC或GaN开关。对于低功耗应用,商用集成解决方案通常优于定制设计。

还应该强调的是,设计人员可以通过两种方式克服控制算法(梯形、正弦或FOC)不可忽略的复杂性:使用许多芯片制造商提供的软件库和使用带有集成驱动器的IC。

与评估套件一起,这些软件库可通过从源头上解决潜在的电机驱动器集成问题来加快上市时间。

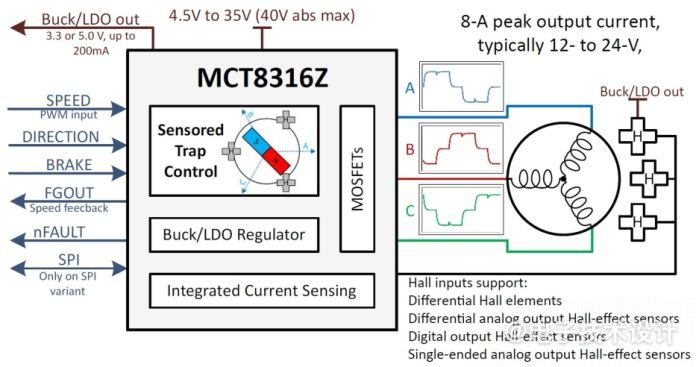

一个具有集成驱动器的器件的例子是德州仪器(TI)的MCT8316Z,这是一款最大40V、8A峰值、带传感器梯形控制的三相BLDC电机驱动器。对于运行12V至24V BLDC电机的用户,MCT8316Z在单芯片上提供了带传感器的梯形解决方案,无需任何代码。为实现大功率驱动能力,MCT8316Z包含三个半桥,具有40V绝对最大容量和95mΩ的极低RDS(on)(高侧和低侧组合)。由于电流是利用电流检测功能在内部测量的,因而无需采用外部检测电阻。

MCT8316Z中的固定功能状态机可实现带传感器的梯形控制(图4),无需额外的MCU即可实现BLDC电机转动。为了实现带传感器的梯形BLDC电机控制,该器件结合了三个用于位置检测的模拟霍尔比较器。

图4:MCT8316Z以固定功能状态机实现带传感器的梯形控制。(图片来源:德州仪器)

(原文刊登于EDN姊妹网站Electronic Products,参考链接:BLDC motors drive efficiency in robotics,由Franklin Zhao编译。)

本文为《电子技术设计》2023年5月刊杂志文章,版权所有,禁止转载。免费杂志订阅申请点击这里。

最前沿的电子设计资讯

最前沿的电子设计资讯