本文基于阿肯色大学电气工程系教授H. Alan Mantooth在APEC 2023会议上的演讲,重点介绍了用于牵引驱动器应用的集成式双面冷却(DSC)电源模块的架构。多种涉及不同环境和行业的应用都需要用到牵引驱动器。其中包括电动和混合动力汽车(EV和HEV)、火车和机车、电梯和自动扶梯,以及起重机和重型车辆等工业机械。

牵引驱动器应用最相关的要求包括高效率、高功率密度、高可靠性、低噪声和低维护。牵引驱动器应用通常还需要:

此外,尺寸、重量和成本等考虑因素可能是影响选择特定牵引驱动器类型的重要因素。

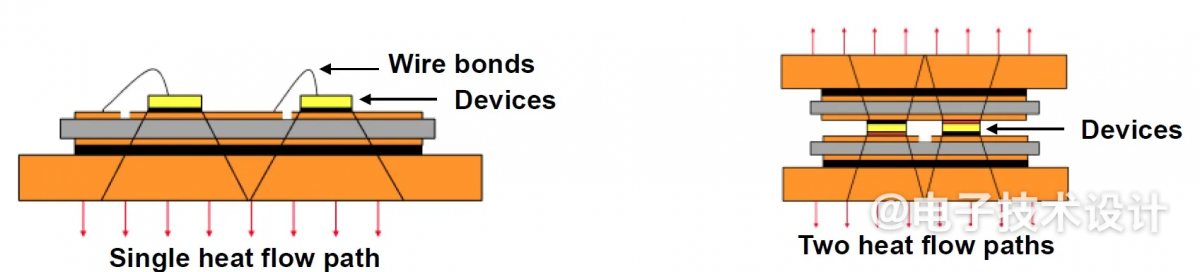

双面冷却电源模块适用于高功率密度应用,例如电动汽车、火车和工业应用中的牵引驱动器。与仅在一侧进行冷却的传统电源模块不同,双面冷却电源模块在模块的顶部和底部均进行了冷却。图1左侧显示了单面电源模块,右侧则显示了带有双面冷却电源模块的解决方案。

这种双面冷却可实现更好的散热性能,从而实现更高的功率密度和效率。双面冷却电源模块通常在模块的每一侧都使用铜板进行冷却,并且其还可能具有温度感应二极管和电流感应IGBT等附加功能。

图1:双面冷却电源模块与单面冷却电源模块的比较。(图片来源:1)

单面冷却模块存在一些局限性,包括:

这些问题可以使用基于双面冷却的电源模块来解决,这种模块具有以下特点:

多年来,阿肯色大学开发了不同架构的双面冷却电源模块,从直接焊接高压电源模块封装(2012年)到多层LTCC基板堆叠电源模块(2020年)。

阿肯色大学电源小组(Power Group)针对牵引驱动器应用提出了集成式双面冷却电源模块的解决方案,其目标功率密度为100kW/L。

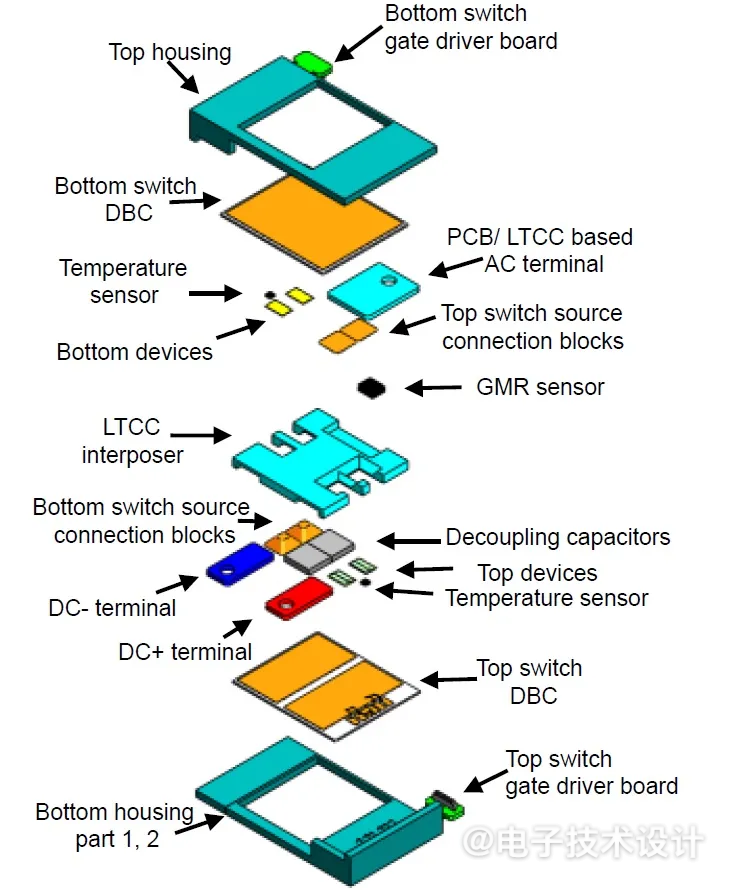

该推荐设计的分解图如图2所示,具有以下特点:

图2:所推荐的双面冷却电源模块解决方案的分解图。(图片来源:1)

底部包含焊接到DBC基板的50µm铜金属平面。顶部则提供用于SOIC-8封装焊接的金属焊盘和用于引线键合到PCB的连接走线。引入去耦电容器(见图2)有助于大幅降低电源回路电感(1.5nH,而无电容器设计的电感则为11nH)。此外,800V、160A时的电压过冲降低了65%(60V与110V相比),并且器件应力更小,从而可实现更可靠的设计。

栅极驱动器可采用XFAB的180nm绝缘硅(SOI)CMOS工艺构建,具有有源米勒钳位、过流检测和欠压锁定等系统保护功能。除了极低的栅极回路电感(小于10nH)外,栅极驱动器还具有约3.14×3.14mm的小栅极驱动器裸片面积。对于高温电源模块(高达175℃),则可以集成基于碳化硅(SiC)的栅极驱动器。因此,栅极驱动器有两种选择:基于SOI或基于SiC。

电流传感器可以通过巨磁阻(GMR)电流传感器(放置在载流导体顶部)或霍尔效应电流传感器(放置在载流导体附近)来实现。在这两种情况下,传感器都必须位于电源模块的底部开关基板上(交流电势)。PCB有助于布线来自交流端子的I/O信号。

底部开关基板上还放置了NTC温度传感器——需要使它非常靠近功率器件。PCB将栅极驱动器、电流传感器电路和温度传感器引脚布线至顶部开关栅极驱动器板上的I/O端子(参见图2)。电流密度仿真表明,通过将电流传感器放置在交流端子上,可以实现交流端子上及其周围的最大电流密度。

然后使用SolidWorks热仿真器软件对推荐设计进行了全面的热仿真。所建模的触点组包括附着银烧结膏(热导率T.C.=60W/mK,50µm)和热界面材料(T.C.=9.6W/mK,0.5mm),而结点至环境热阻(K/W)则为0.06K/W。

应用的边界条件如下:

将六个推荐电源模块集成在200kW分段两电平三相逆变器中,并在电动汽车系统中使用永磁牵引电机,实现了100kW/L的体积系统功率密度(PD)。该值远优于采用双面冷却电源模块所实现的牵引驱动器的最先进的体积PD(约30kW/L)。

具有异构集成元器件(去耦电容器、电流传感器和温度传感器,以及栅极驱动器)的双面冷却电源模块架构,已将200kW系统的系统功率密度提高了2.5%。

集成模块架构的优点包括:

(原文刊登于EDN姊妹网站Power Electronics News,参考链接:Double-sided cooled architectures for traction drive power modules,由Franklin Zhao编译。)

本文为《电子技术设计》2023年8月刊杂志文章,版权所有,禁止转载。免费杂志订阅申请点击这里。

最前沿的电子设计资讯

最前沿的电子设计资讯