你准备好用碳化硅(SiC)设计电源产品了吗?虽然SiC作为一种宽禁带半导体,比硅(Si)具有更多的优势,但由于是种新技术,有关它的误解仍然有很多。本文列出了其中的八个,有哪些是你不知道的呢?

有人仍然认为SiC解决方案成本太高。这也是SiC一直推广不利的原因之一。

就器件本身来说,业界有个经验法则是,在相同额定值下,SiC基器件的成本约为硅基器件的3倍。

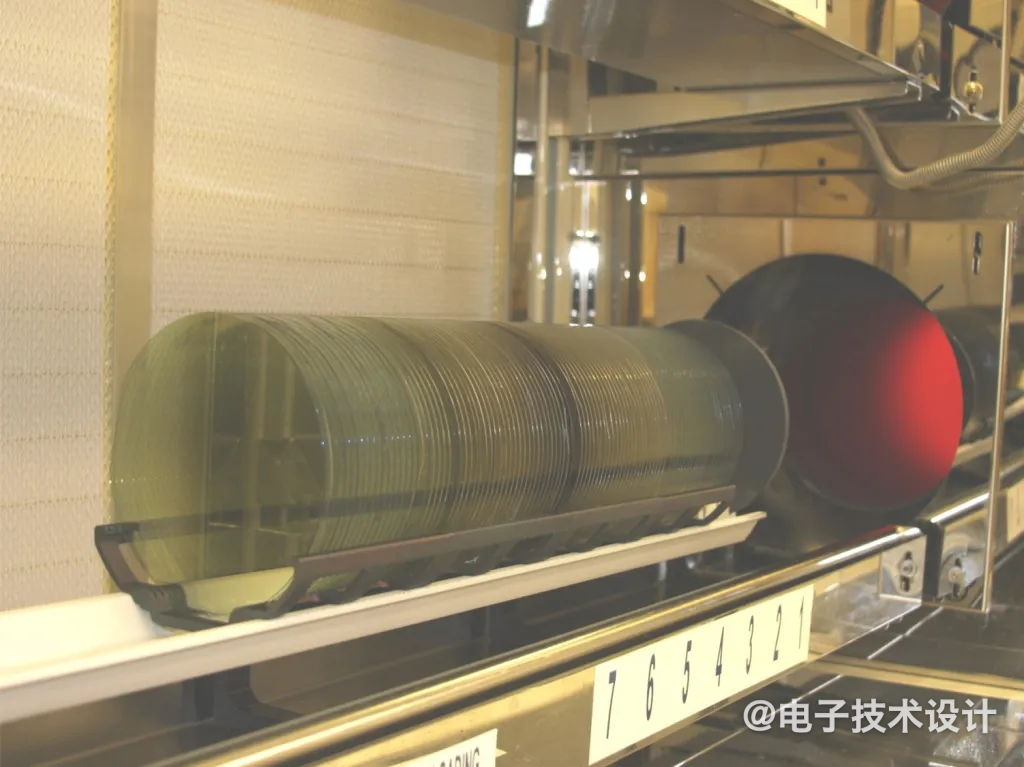

SiC晶圆是SiC晶体经过切割、研磨、清洗、抛光等工艺而成型得到的单晶晶圆(图1)。由于碳化硅的硬度和脆性,就需要用更多的能量、更高的温度和更多的时间来结晶和加工。此外,“4H-SiC”(最广泛使用的SiC结构)的高透明度和高折射率,也使得难以检查材料是否存在可能影响最终器件良率或外延生长的表面缺陷。因此,SiC晶圆的成本是同等级硅晶圆成本的3倍。

图1:SiC晶圆是生产电动汽车和工业电源功率半导体的绝佳材料。(图片来源:英飞凌)

然而,如果考虑整个系统的成本或总拥有成本,就不是那么回事了。以30kW电源解决方案为例,如果采用硅基器件实现,则电感器和电容器的成本分别为60%和30%,而半导体器件则仅占总BOM成本的10%。如果使用SiC开关实现,则虽然单个SiC器件的成本高于相应的硅基器件,但却可以将电容值和电感值降低75%,从而抵消开关器件的成本增加。因此,SiC解决方案的总BOM成本已经达到可以低于硅基方案的水平,并且具有显著的应用和性能优势。

有人可能会提出这样的观点。但是,一切新事物都是在不断发展过程当中的。许多成熟技术在问世几十年后仍在不断发展。随着SiC成为一种主流技术,生态系统正在迅速发展。

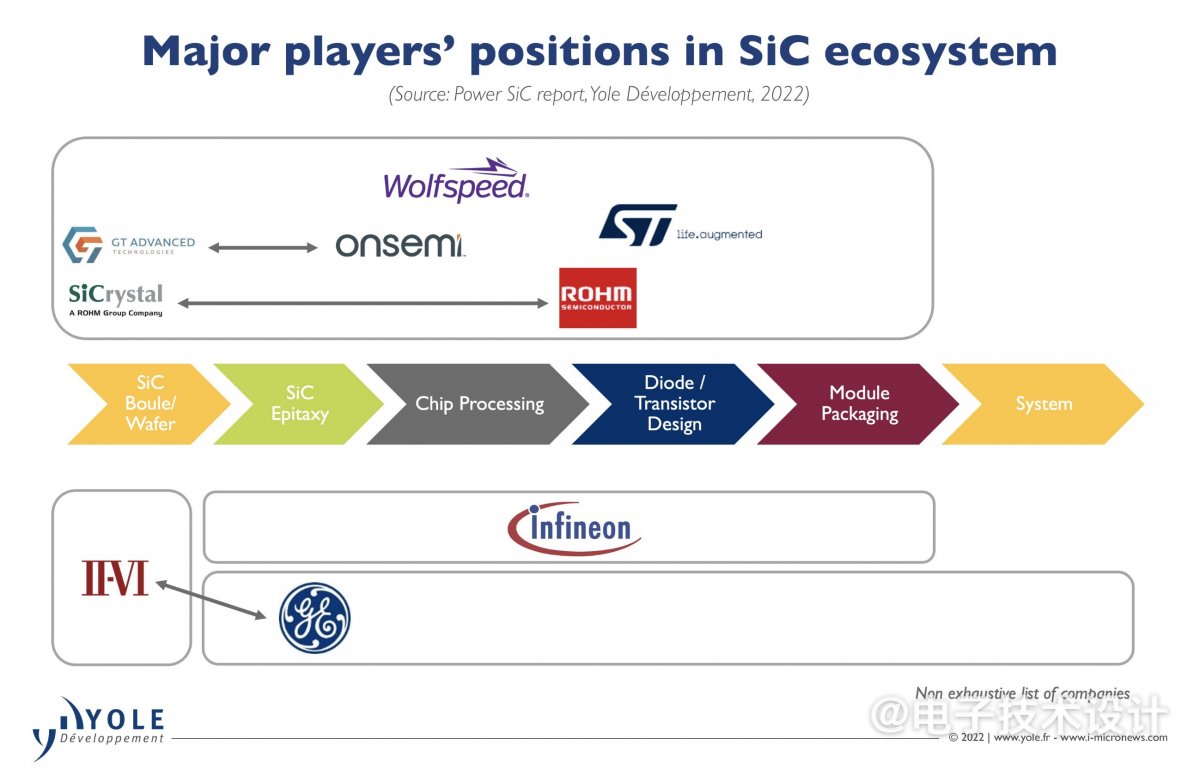

就具体的SiC供应商来看,据Yole报道,意法半导体(ST)、Wolfspeed、安森美(Onsemi)、英飞凌科技(Infineon)和罗姆半导体(Rohm)等公司都已纷纷宣布自己的收入目标。尽管所选择的路线不同,但他们的商业模式——IDM(集成器件制造商)——具有明显的相似性。

过去几年,这些主要参与者重塑了SiC生态系统(图2)。Yole认为,有两个主要趋势在影响其供应链:晶圆制造和模块封装的垂直集成。在此背景下,汽车OEM等终端系统公司将能更快地采用SiC,并且在管理市场上多家晶圆供应商的供应上也能更灵活。

图2:SiC主要参与者重塑了生态系统。(图片来源:Yole)

目前,市场上已有多种商用SiC器件及栅极驱动器可供选择,并具有多种封装形式,可满足多种应用的需求。随着这些供应商不断加大支持力度,包括应用工程团队、参考设计、应用笔记和仿真模型/工具,SiC技术及其生态系统将会不断完善。

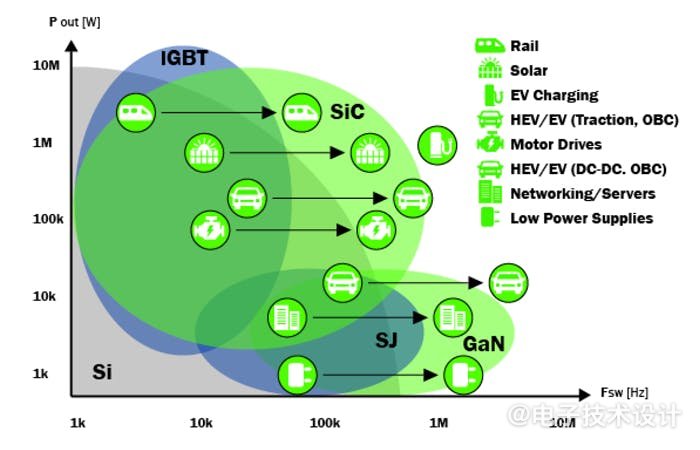

根据氮化镓(GaN)和SiC的广泛宣传,有人认为,GaN主要用来替代硅MOSFET,而SiC则只能用来替代IGBT(图3)。实际上,SiC MOSFET也可以用来替代硅MOSFET。

这可以从两个重要指标来看:RDS(ON)·Qg品质因数(FOM)和反向恢复电荷(Qrr)。FOM=RDS(ON) ·Qg这个指标将导通损耗与栅极电荷联系起来——栅极电荷会在栅极驱动电路中产生与频率有关的动态损耗,但这些损耗只有在非常高的开关速率下才变得重要,因为SiC MOSFET的Qg非常低。这个指标可以很好地反映开关应用中MOSFET的效率。

Qrr是当MOSFET体二极管处于正向偏置时,该二极管的PN结所累积的电荷。在大多数应用中,电流在每个开关周期都会流过体二极管两次而导致电荷累积。之后的电荷释放,要么是在MOSFET内部,要么是以附加电流(Irr)的形式短暂地流过高侧MOSFET,而在系统中造成额外的损耗。

SiC MOSFET的这两个指标比Si MOSFET更优,因此也能在图腾柱功率因数校正(PFC)和同步升压等硬开关应用中对硅MOSFET形成很好的替代。

图3:Si、SiC和GaN功率和频率适用范围对比。(图片来源:安森美)

事实并非如此。这可以从两个方面来看。一方面,与Si材料相比,SiC材料拥有更宽的禁带宽度,因此SiC MOSFET具有更好的抗雪崩能力。这是因为SiC器件的热生载流子浓度比硅基器件要小得多。

另一方面,虽然SiC器件由于其尺寸较小,因此其短路耐受时间要比IGBT短,但可以通过使用带短路保护的SiC栅极驱动器来确保系统的耐用性。

可能是由于SiC常被用于低频大功率应用,例如10至20kHz的电动汽车牵引逆变器,因此有人就认为它不太适合高频应用,而认为GaN才是快速开关的理想之选。

然而,SiC技术一直在快速发展。最近,其裸片面积已显著减小,从而增强了其高频(100kHz以上)工作性能。因此,SiC器件可应用于100kHz的图腾柱PFC和200至300kHz的软开关LLC等应用。

沟槽和共源共栅等新兴SiC MOSFET技术,还可进一步减小FOM,从而提高高频应用的性能。

由于SiC在电动汽车牵引逆变器中取得了成功,所以有些人认为它只适合高端小众应用。然而,几乎所有应用领域都需要提高功率密度和工作效率,这也就意味着SiC可以在电动汽车车载充电器(OBC)、太阳能光伏(PV)模块等可再生能源以及云计算等广泛应用中发挥优势。

SiC非常适合650V以内的应用,例如AC-DC电源转换。然而,电动汽车的电池电压正在从400V向800V过渡,而在太阳能光伏系统中,输入电压也在从600V增加到1,500V。

为了满足更高击穿电压的要求,许多半导体制造商都陆续推出了更高电压的SiC MOSFET器件,并针对快速开关应用进行了优化。

可能是因为在SiC推出的早期,有许多工程师想用硅MOSFET/IGBT栅极驱动器来驱动SiC MOSFET,或者想自己开发驱动电路,才会有这样的误解。

由于SiC MOSFET本身栅极开启电压较低,在实际系统中容易因电路串扰而发生误导通,因此许多SiC供应商通常都建议使用负栅极偏置电压来关断它。然而,这并不是一个严格的要求。实际上,有许多成功的SiC设计都没有用到负栅极电压。

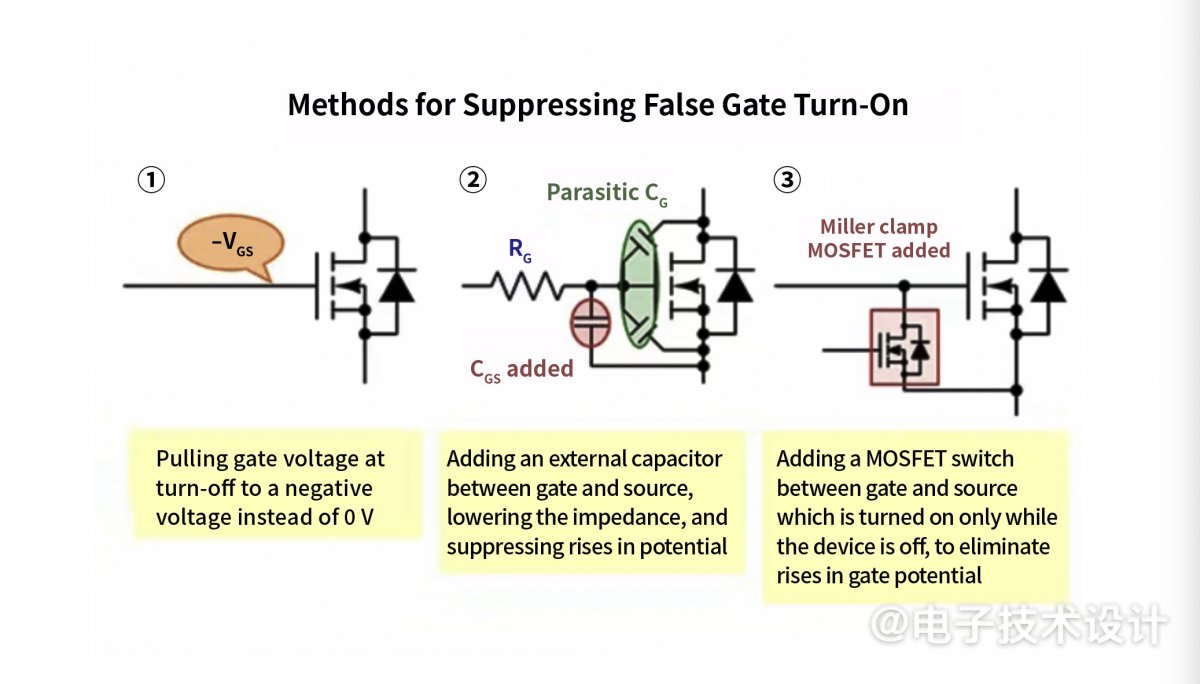

如图4所示,其实有三种方法可用来抑制栅极误导通。

图4:三种抑制栅极误导通的方法。(图片来源:Rohm)

方法一:为栅极提供负电压而非0V,这样就可以实现一定的裕度,而使得VGS即使稍微上升也不会达到阈值。这种方法需要提供负的栅极驱动电压,因此栅极驱动器需要使用+18V/-3V这样的非对称电源。在这种情况下,需要将负电压设置为不超过VGS的最大额定值。

方法二:在栅源两极之间增加外置电容器,降低阻抗,从而抑制栅极电位升高。这里需要注意的是CGS也会造成损耗,因而必须恰当地设置电容。

方法三:在栅源两极之间增加米勒钳位MOSFET。当SiC MOSFET关断时,使该MOSFET导通,这样就可以迫使VGS接近0V,从而避免栅极电位升高。

此外,如今市场上也已经有许多专用SiC驱动器,它们都提供了负栅极驱动,以及去饱和、过流保护和过温保护等保护功能,用起来非常方便。因此,如果选择合适的驱动器,驱动SiC并不比硅MOSFET更困难。

本文为《电子技术设计》2023年8月刊杂志文章,版权所有,禁止转载。免费杂志订阅申请点击这里。

最前沿的电子设计资讯

最前沿的电子设计资讯