现今,几乎所有的汽车照明功能都采用了LED,在提高亮度的同时降低了能耗。与传统荧光灯泡相比,LED具有许多优点。而就汽车尾灯而言,所有车辆都必须具有以下灯光功能:

在不影响某些应用中对尾灯的法规要求的情况下,我们可以将这些功能中的一项或多项组合在一起,从而降低总体系统成本。

例如,尾灯可以与停车灯组合使用,但这两种功能在启动时的亮度差异要明显,这样才能实现:

而限制组合TAIL和STOP LED功能的原因如下:

如图1所示,我们可以使用简单的检测电路来克服上述限制,该电路能够使用单组LED实现TAIL和STOP功能,还可以使用单个LED驱动器(LED电流可变)来调节亮度。这将使系统成本降低近50%。

图1 一个简单的检测电路和一个LED驱动器,用于只控制单组LED,进而实现标准汽车尾灯的TAIL和STOP功能。示意图

在此示例应用电路中:

使用的是OSRAM KR DMLN31.23红色LED。单串中总共使用10个LED,其中:

采用的LED驱动器是MAX20090ATP,用作驱动LED的升压控制器,其中:

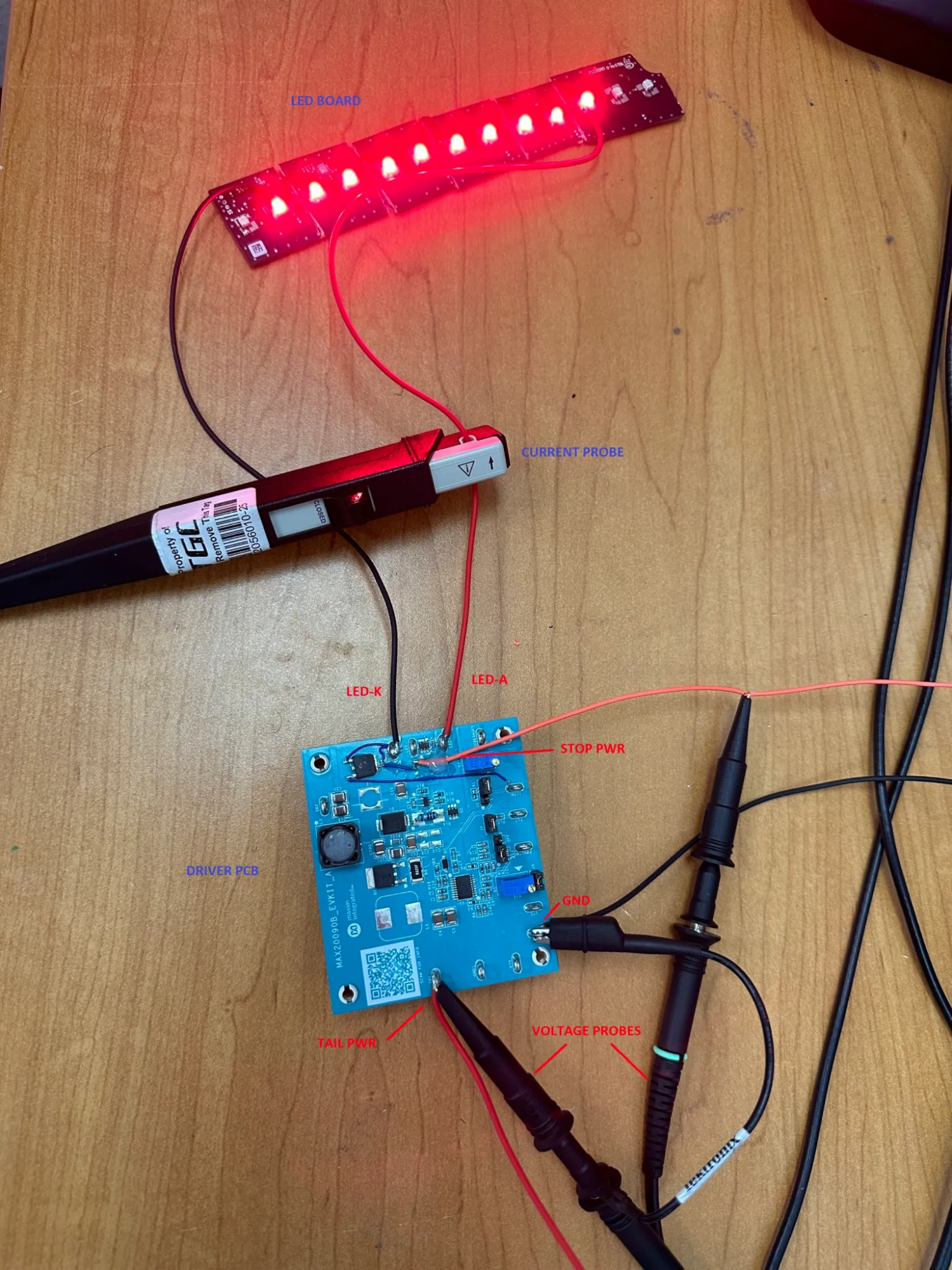

请注意,TAIL和STOP都将由车辆上的BCM/E-Fuse模块驱动。图2是原型驱动和LED板的图像,其中的电压探针测量TAIL PWR(电源)、STOP PWR和LED PWR。

图2 通过使用探针测量TAIL PWR、STOP PWR和LED的电流来测试电路驱动和LED板。

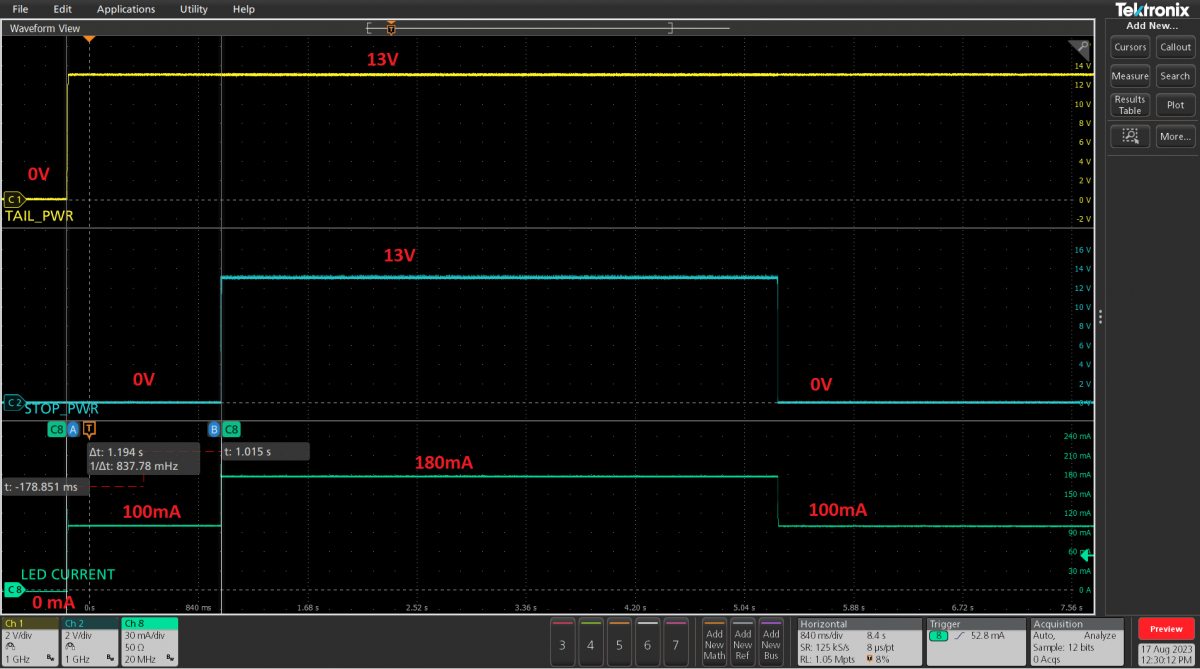

在电路中,TAIL PWR和STOP PWR使用反向保护二极管组合在一起。默认情况下,当单独施加TAIL PWR时,LED驱动器将配置为驱动100mA的灯串电流。当施加STOP PWR时,晶体管Q2将被激活,Q1将被禁用,这将改变MAX20090 ICTRL引脚上的电压,从而将LED灯串电流变为180mA(图3 )。

图3 电压和电流图,其中LED功能(TAIL或STOP)使用FET Q1和Q2自动改变LED灯串的电流。这反过来又成功实现了使用单个LED驱动器来控制TAIL和STOP功能,而不是分别使用单独的驱动器,从而节省了约50%的设计成本。

上述电路证明,通过使用MAX20090以及晶体管开关电路(Q1、Q2、R9和R10),我们可以使用单个LED驱动器来驱动TAIL和STOP功能。

(原文刊登于EDN美国版,参考链接:Taillight design that nearly halves system cost,由Ricardo Xie编译)

最前沿的电子设计资讯

最前沿的电子设计资讯