作为最具代表性的第三代半导体材料,氮化镓已成为高温、高频、大功率微波器件的首选材料之一,展示出在新能源汽车、5G通信、可再生能源等领域具有广泛的需求前景,且其器件生产工艺和技术也日趋成熟,但目前的市场普及率相比硅基器件仍有数量级差距。

日前,在誉鸿锦半导体举办的氮化镓(GaN)器件品牌发布会,暨誉鸿锦2023年度GaN功率电子器件及招商发布会活动上,誉鸿锦品牌战略官张雷指出,截止2023年,氮化镓在功率器件的行业渗透率其实还不到1%。

那到底是什么来阻碍了氮化镓器件的推广?是因为应用规模不够导致成本无法降低吗?

不是的!

誉鸿锦品牌战略官张雷指出:这个观点有一个非常重要的逻辑错误,规模不够是结果而不是原因。

通过回归第一性原理,誉鸿锦发现,氮化镓器件的成本并不会明显增加,阻碍推广的原因在于整体应用规模不够大。张雷表示:通过福特的流水线生产模式和马斯克的星链技术,说明大规模应用的前提是提高效率和降低成本。同样地,在氮化镓产业链中,提高效率和降低成本也是实现大规模推广的关键。

誉鸿锦半导体通过回归产业价值的本质,提出“产业价值=能效提升-替换成本>0”的解题思路,认为高性能是推动应用创新的动力,而低成本则是推动应用普及的基础。

那有没有希望同时兼具高性能和低成本呢?

中国半导体总会给人带来一些惊喜!

低调务实,一位执着于半导体二十多年的中二产业人带领誉鸿锦半导体做到了:

在发布会上,张雷反复提到“效率的提升才是产业化规模的前提”。

据介绍,在氮化镓行业内建成一个IDM的全流程的产线可能需要30亿,还不能保证完全覆盖到关键的技术与环节。但是誉鸿锦仅用了1/3的成本,花了10亿不到就建成立全国产能领先的IDM量产线,中试线从建厂到量产只用了18个月,目前产能做到1.5万片/月,实际产能远高于其他企业。

能如此快速实现建厂投产离不开设备的自主研发,以及国内设备企业的扶持。据誉鸿锦首席科学家邵春林博士介绍,誉鸿锦结合产业奠基人级团队,具备核心设备(如MOCVD)自研和国产扶持能力,已经实现了从供气系统、反应系统、排气系统和尾气处理系统的零配件的国产化。

据介绍,誉鸿锦拥有目前行业最为完整的IDM设备产线,设备600余台,涵盖外延、芯片制造、模组封测等各生产环节。

张雷透露,誉鸿锦正在建设二期产线,今年年底将会封顶,预计满产的月产能可以达到25万片。他表示,“这个产能是支持整个氮化镓器件行业大规模发展所必须的,量产之后我们就会成为全球最大的氮化镓器件工厂。”

不仅产能上去了,誉鸿锦目前量产的标准器件的平均良率也做到85%以上,远高于国内友商宣称值,而且后续还有持续提高的可能。

这得益于誉鸿锦半导体在创立之初,就组建产业奠基人级的技术团队,其首席科学家邵春林博士,参与开发了最早的MOCVD设备,以及参与主导了誉鸿锦半导体的规划与建设和技术创新。

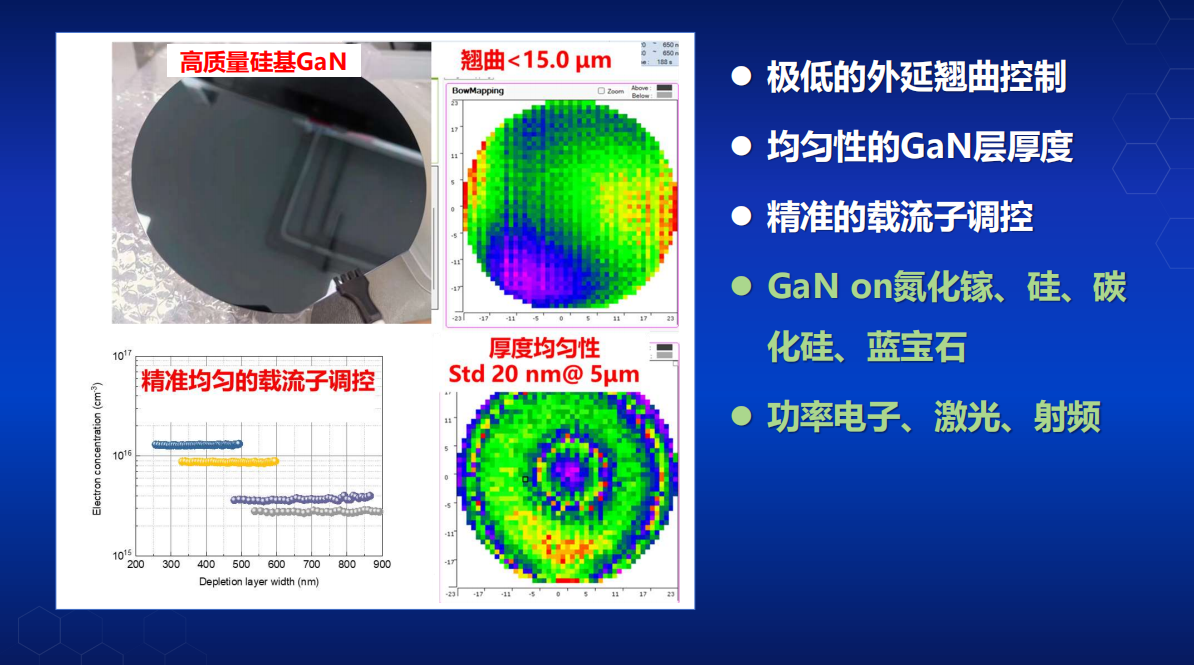

据了解,誉鸿锦目前实现的极低外延翘曲控制、均匀性的GaN层厚度以及精准可控的载流子调控等自主关键技术能力。并具备在氮化镓、硅、碳化硅和蓝宝石衬底上外延生长氮化镓材料的技术矩阵,和功率电子、激光与显示、射频全产品能力。

另外,誉鸿锦通过整合IDM,从外延生长,到流片、封测都可以在誉鸿锦的产业园完成,从外延到器件生产,全流程涉及50多种设备,100多道工序,誉鸿锦表示他们整个生产周期最快只需7天就可以完成。

以上体现了誉鸿锦强大的基于KNOW HOW的正向研发能力,可以根据目标需求,自由选择甚至开拓新的技术路线,并实现快速制样和验证,直至导入量产。

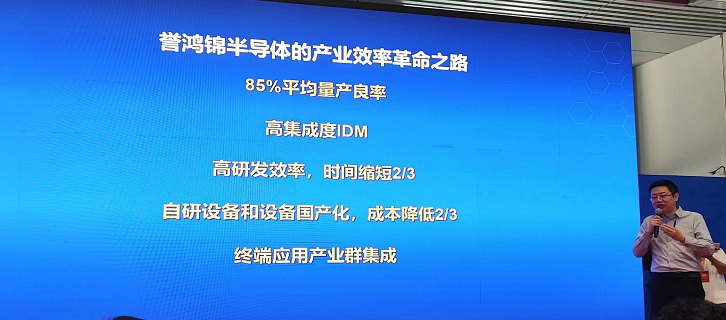

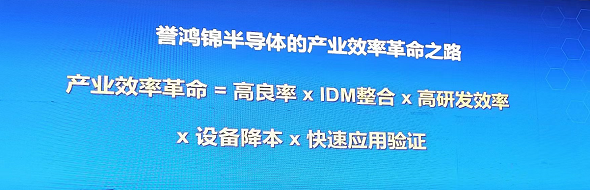

凭借85%平均量产良率获得高一致性器件,高集成度IDM-7天制造周期、高研发效率使时间缩短2/3,自研设备和设备国产化使成本降低2/3,终端应用产业群集成,誉鸿锦实现了“产业效率革命=高良率x IDM整合x高研发效率x设备降本x快速应用验证”。

都说不想做将军的士兵不是好士兵,誉鸿锦作为这个行业的领导者,用一段工厂全线实拍视频诠释了其全产业链布局的雄心。

现场播放的工厂全线实拍视频中展示了誉鸿锦在行业里数量最多、工序最为齐全的设备产线,并第一次提出了包括设备&材料端、自主全流程IDM、销售与技术服务体系群以及终端产品应用生态链的Super IDM产业集群概念,即“Super IDM产业集群 = 上游设备材料+IDM+终端技术应用+零售服务生态链”。

张雷表示:“作为氮化镓行业的一个领导者,推动着我们必须往上游去走,去扶持我们的设备商。能够更好的去完从设备的调试效率的提升,甚至国产化技术的可控。只有这样我们才能建立一个自主产权,安全可控的全产业链的一个研发和供应链的一个能力。”

此外,为了快速的推动应用端,誉鸿锦的产业布局已经涉及到下游应用终端的生态链,如电动出行的品牌以及未来的激光显示的应用品牌,在生态链中可以自行完成器件的早期产品化规模验证以及市场开拓,为行业打出一个标杆。

基于上述产业集群的深度耦合,实现上游设备自主可控、成本下降,IDM环节极致效率,应用终端快速导入和批量验证,实现推动氮化镓产业快速普及的产业目标。

张雷表示,“这么庞大的产业,光靠一个企业远远不够,我们整个产业链要抱团取暖。我们的终极理想是让氮化镓技术普及,我们是围绕这个核心理念进行产业链布局,我们做自己终端产品不是为了跟应用端公司竞争,而是会先把氮化镓器件做成应用端场景,最快速地完成器件的验证,给行业打出一个标杆。”

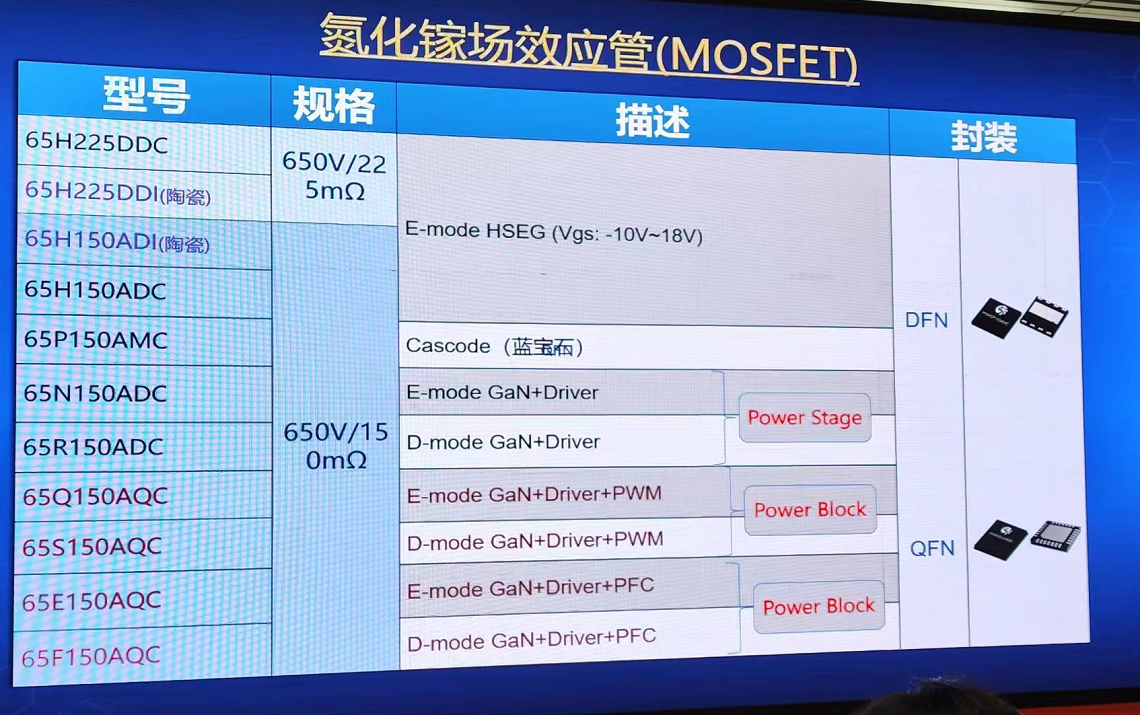

在发布会现场,誉鸿锦正式发布了全功率段的氮化镓器件,包括100V、650V、900-1200V,能应用于多种电力电子领域。

誉鸿锦半导体封测事业部总经理蔡汉鑫还介绍了推出的新型号650V的电源芯片,包括65H225DDC、65H225DDI、65H150ADI、65H150ADC、65N150ADC等。还介绍了使用蓝宝石衬底的6P150AMC和使用D-mode封装的特点。此外,还提到了高压产品90P30API和1120P800T。

据张雷透露,誉鸿锦的1200V/80毫欧氮化镓器件将在今年第四季度开始送样,“1700V氮化镓器件也为时不远了。”

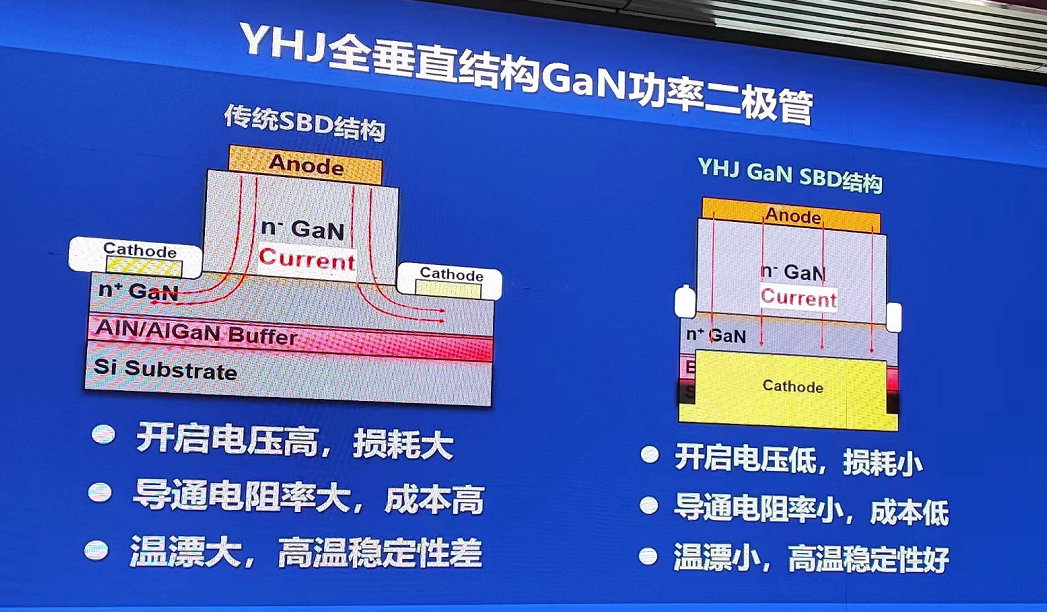

除了GaN HEMT器件外,誉鸿锦正式发布的行业首个氮化镓SBD器件,以及900V蓝宝石基氮化镓晶圆的实物。

誉鸿锦是全球唯一一个短时间内实现氮化镓产线搭建和量产的企业。誉鸿锦半导体董事长闫怀宝自豪地表示:“这在整个业界是基本上不可被复制的。”但同时他也直言,人才培养成为公司面临的巨大危机。

闫怀宝表示:“我们能够做到今天,是因为我们有一群在这个产业从事30年40年工作的优秀老专家。在整个生产的过程中,可能会有很多的问题产生。而我们老专家可能就会告诉你我曾经用什么样的方法,用了什么样的材料,用了什么样的掺杂浓度来完成。其中有哪些的路线是最有利于我们量产的,成本最低,效率最高,也就投入和产出比最高的。这是一个非常高效的运作投入模式。”

他希望未来即将加入到誉鸿锦第二梯队的人才能够传承老专家的经验和能力,同时也能够通过运用现代设计的工具,优化和创新誉鸿锦未来的气焰。

最后,誉鸿锦半导体分享了其更多的产业理想——树立高效率产业化标杆,为中国半导体产业引入和培养更多行业人才,加快推进技术产业化。现场还与东莞理工学院国际微电子学院就共建人才培养和产业共创平台项目签署了战略合作协议。

同时也同“大族激光”旗下的“大族机器人”签署了氮化镓电机研发与应用的产业合作战略协议。

誉鸿锦表示,他们希望凭借更好的器件良率和一致性,以更少更高的规格实现全场景需求和优势成本覆盖,兼顾高性能和低成本的方式推动氮化镓器件全面普及,以实现誉鸿锦“用氮化镓半导体改变每个人的生活”的产业理想。

最前沿的电子设计资讯

最前沿的电子设计资讯