目前世界各地正在逐步实现汽车电气化,这将导致未来几年电动汽车(EV)数量大幅增加。电动汽车包括电路和复杂的硬软件解决方案,即使是微小的意外事件也可能导致其运行异常。为了满足严格的安全和性能要求,设计人员需要执行不同类型的测试来复现每种运行条件,并使用涵盖各种场景的仿真,包括那些更难以复现的场景。

电池和电池管理系统(BMS)在不断变化和创新。反过来,这些发展需要新的测试程序,其在短时间内面临着从1,000V以上的系统到新的电池化学物质等多项挑战。为了满足BMS要求并在大量站点提供高性价比的解决方案,自动化测试系统提供商需要建立新的测试仪能力并快速提高产量。

电动汽车中集成的电子系统非常复杂,加上再现车辆及其零部件所有运行条件的难度,意味着电动汽车的测试和验证不能完全在硬件级别进行。

因此,需要使用尽可能接近真实设备的工作模型,并使用电路功能的虚拟仿真,最重要的是,可能损害其安全和功能的缺陷、故障或偶然事件的仿真。

工程师必须能够使用电动汽车主要零部件的仿真和硬件在环测试方法来重新创建典型场景和在道路上难以复现的场景。

到2035年,大多数工业化国家将禁售配备内燃机的车辆,取而代之的是性能与传统车辆相当或优于传统车辆的价格亲民的电动汽车。

提高电动汽车效率是增加续航里程、同时减小电池尺寸和重量的基本要求,因此需要在电动汽车中引入新技术,例如宽禁带(WBG)半导体、更高电压(800V及以上)的电池和无线充电系统。

为了对电动汽车进行验证,不仅需要对车辆的各个零部件进行功能和参数测试,而且还要在系统级别进行功能和参数测试。此外,还需要对单个模块和整个系统进行标准要求的电磁兼容性测试。

需要测试的典型的电动汽车零部件如下:

图1显示了常见电池测试系统(BTS)的总体结构。电池循环仪(1)是一种在进行电池充放电循环时测量其随时间变化的响应以分析电池功能的设备。电池循环仪可用来测量多个因素,包括电池的效率、容量和自放电。环境室(3)是放置被测设备以进行室内测量的地方,而测量架(2)则用来运行同步和协调电池周期使用的软件。

负责管理室内温度和湿度的冷却器也与其相连。下一个部件是电池测试程序(4),即收集和评估所有相关数据的系统协调器。借助数据和系统管理能力(5),用户可以即时了解正在生成的数据。

图1:典型BTS部件。

性能和安全性是电池测试的两个主要决定因素。安全用例的一个示例是碰撞测试,用于确定电池在严重应变和故意造成的损坏下是否仍然安全。我们可能想用电池的性能指标来描述其续航能力。为了实现这一目标,可以将循环仪设计为稍微耗尽电池电量以仿真再生制动,或对电池稍微放电以复制驾驶员的加速。这样就可以模仿各种驾驶模式和工作条件,例如城市驾驶。换句话说,可以使用BTS中的模型来模拟和测试设备,而无需物理硬件。通过将开发与硬件分离,测试工程师能够在软件级别上在模型仿真和实际设备之间快速转换。

BMS用于监控电池和可能的故障情况,防止出现电池性能下降、容量丧失甚至可能对用户或周围环境造成伤害的情况。

BMS通常由三部分组成:

由于电池中的每个电芯堆通常都需要一个BMS设备,因此电动汽车可能包括6至12个或更多BMS(不包括冗余设备)。每个BMS设备都漂浮在其下方的BMS或电芯模块上,因为这些设备通常由每个电池模块中的下轨和上轨供电。这意味着每个设备都需要以数字分离、菊花链的方式与主控制器(通常是MCU)进行通信。

电动汽车电池需要高精度,这与延长续航能力和减缓电池老化直接相关。更高精度的电量计IC还能提升驾驶员的信心和安全性。此外,要增加电池堆电压,就必须往电池堆中添加更多电芯,因此就需要为每个BMS设备提供额外的前端ADC通道和电池均衡引脚。为了实现更快的充电,而使电动汽车的充电时间与内燃机加油所需的时间相当,电动汽车电压等级预计很快就将增加到1,000V甚至更高。

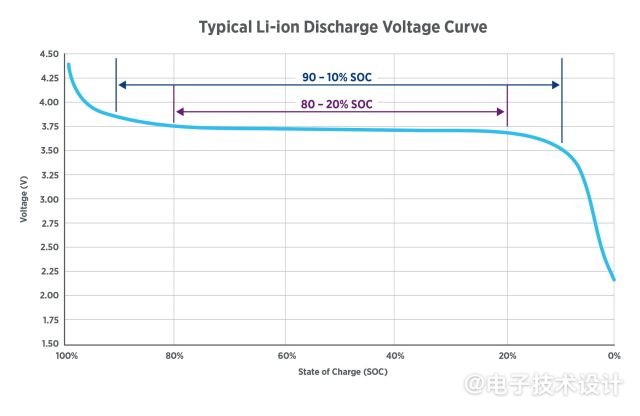

对于自动化测试设备来说,BMS的这些趋势带来了额外的困难。在测量电池的放电曲线时,大部分可用区间都沿着一条狭窄的曲线分布。整个锂离子电池SOC范围介于4.3V(充满电)和2.2V(放完电)之间。考虑整个锂离子电池的范围(大约2.1V电压范围,即21mV/1% SOC变化),会觉得这个变化测量起来很简单。

锂离子电池平均放电消耗的电池容量在80%至20%或90%至10%之间。SOC电压在80%至20%,即3.75至3.65V范围(总计约100mV,即1.7mV/1% SOC变化)内非常平坦。因此,BMS供应商正在研究5V范围内的100µV或50µV测量精度。典型的锂离子电池放电电压曲线如图2所示。

图2:典型锂离子电池放电电压曲线。

如前所述,仿真在电动汽车测试中至关重要。BMS的仿真不仅包括电池在静态和动态条件下的正常运行,还包括决定其寿命和可靠性的特性。良好的仿真必须考虑所有当前变量,包括硬件、逻辑信号电平和功率电平。这些电池测试可以监控系统温度以及蓄电池的充放电周期。因此,可以调整和改变运行,以检查电池本身如何响应环境变化,特别是出于安全原因。

这是一个非常危险的地方,电池组可能会着火,从而使所有安全功能失效。例如,锂离子电池中常见的热失控随时可能发生,而且特别难以扑灭。能源和安全方面的一个关键选择是电池充放电速度有多快,以有效地向逆变器提供所有能量。削减成本的努力应该集中在减少制造浪费和有缺陷的电池的数量上,因为各种初步测试能够让工程师从一开始就模拟整个系统并对一切有一个清晰的想法。

(原文刊登于EDN姊妹网站EE Times,参考链接:BMS Innovations Will Require New EV Test Solutions,由Franklin Zhao编译。)

本文为《电子技术设计》2023年12月刊杂志文章,版权所有,禁止转载。免费杂志订阅申请点击这里。

最前沿的电子设计资讯

最前沿的电子设计资讯