人们普遍认为,碳化硅(SiC)和氮化镓(GaN)功率器件的内在可靠性至少与硅一样好。然而,这些宽禁带器件的失效模式可能不同,这使得硅失效模型对于可靠性预测目的无效。

通过基于物理的新模型了解这些失效模式,有助于准确预测器件的使用寿命,从而预测其在关键任务应用中的可靠性。在本文中,我们将讨论宜普电源转换公司(EPC)在其GaN HEMT技术中采用的失效测试方法。

EPC是15V至350V增强型GaN(eGaN)分立HEMT和IC电源产品制造领域的领导者。这些产品适用于各种应用。一些示例包括用于消费类应用的AC/DC和DC/DC电源适配器、汽车中的DC/DC和LiDAR系统、数据中心和高端服务器的电源,以及用于可再生能源发电、储电和配电的电源转换,例如光伏系统。

正常的产品可靠性测试遵循已知的行业标准,例如JEDEC和AEC-Q101中概述的标准。JEDEC-70委员会概述了JEP-180、JEP-173和JEP-182指南中涵盖的其他测试,以涵盖GaN可能特有的应力条件。它们涵盖了器件级和电源级的应力。

通常,器件制造商会在指定的持续时间或循环次数内运行这些测试,目标是在相当大的测试部件组上实现零失效。虽然这些测试在测试条件和数据手册限制下提供了对产品可靠性的信心,但它们不提供数据手册之外可用裕度的数据,也不提供对潜在失效机制或其根本原因的理解。通过在特定的测试条件下使零件失效,然后进行详细的失效分析,可以获得对潜在失效物理的了解。这有助于创建失效模型,进而可以在应力条件变化的情况下进行验证。因此可以确定器件的安全工作区域。

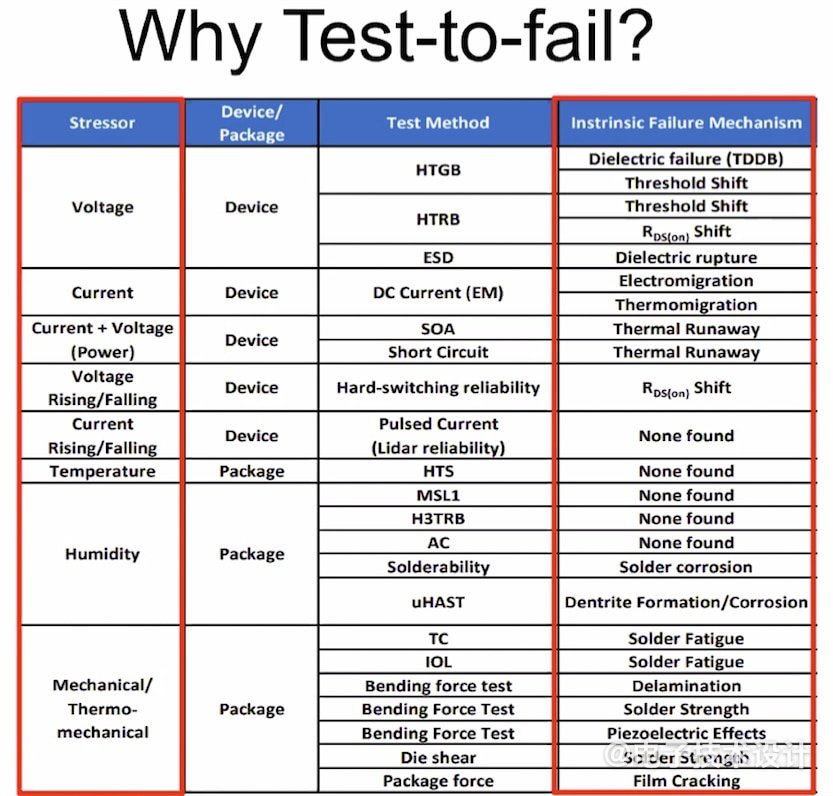

图1描述了各种应力源,例如电压、温度和湿度,以及运用这些应力源来创建不同失效特征的各种方式。通过让部件在每种条件下失效,可以发现eGaN器件的各种固有失效机制,如右列所列。

图1:eGaN HEMT中的应力条件和相应的固有失效机制。(图片来源:EPC)

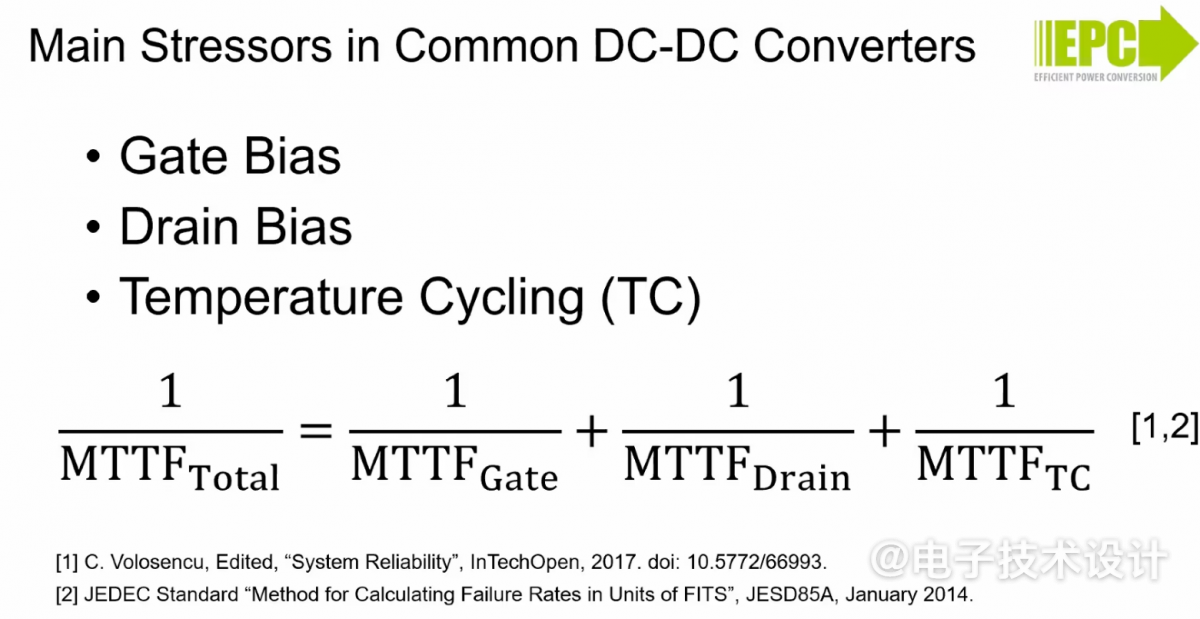

图2显示了基于eGaN的DC/DC转换器中的三个主要应力源:

其中每一项的平均无故障时间(MTTF)限制了转换器的整体MTTF。

图2:基于eGaN的DC/DC电源转换器中的主要应力源。(图片来源:EPC)

现在让我们更详细地了解下每个应力源。

在远高于EPC eGaN产品数据手册最大栅源电压(VGS)规格(6V)的各种电压下对栅极进行应力测试,可以在合理的时间内产生失效。对多个单元的失效分析得出的结论是,产生的栅源短路是由于栅极金属边缘的氮化硅(Si3N4)电介质破裂造成的。这种失效模式的一些特征是:

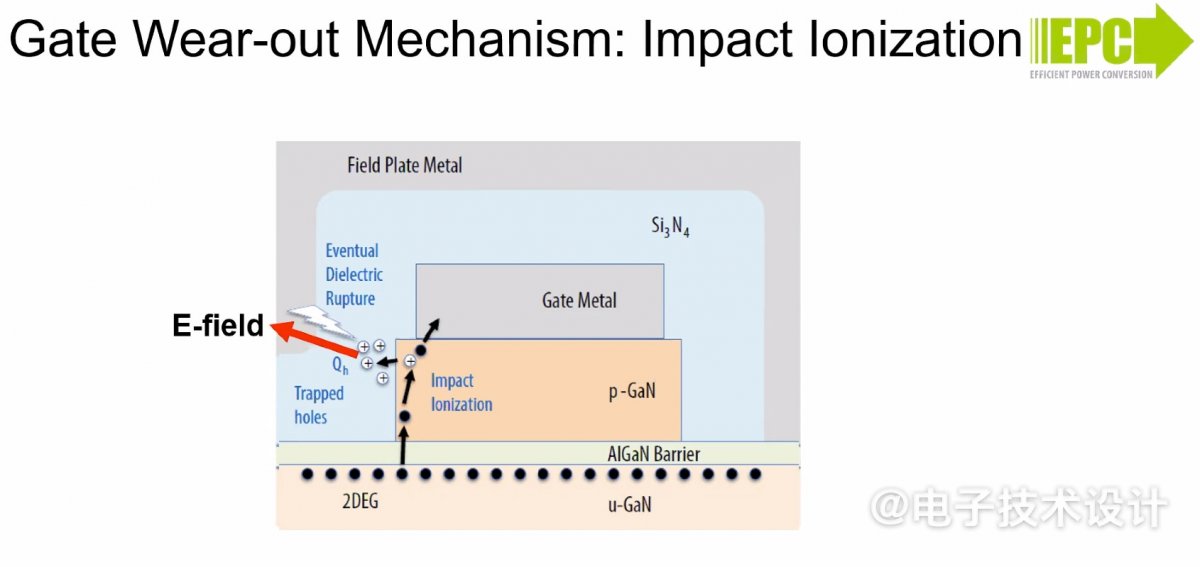

为了解释此结果,我们提出了一个基于物理的多步骤模型,如图3所示。该模型基于通过隧道效应将电子从沟道注入p-GaN栅极或在沟道和栅极之间跨AlGaN势垒实现热电子发射。一旦电子进入栅极,它就会获得能量并通过碰撞电离产生电子空穴对,特别是在栅极金属下方存在的高电场中。产生的空穴远离栅极并分散到Si3N4电介质内的深态中,进而导致正电荷增加。这会对栅极场板和栅极金属之间的净电场产生正反馈,进而最终导致电介质破裂。

图3:eGaN器件栅极失效机制的图示。(图片来源:EPC)

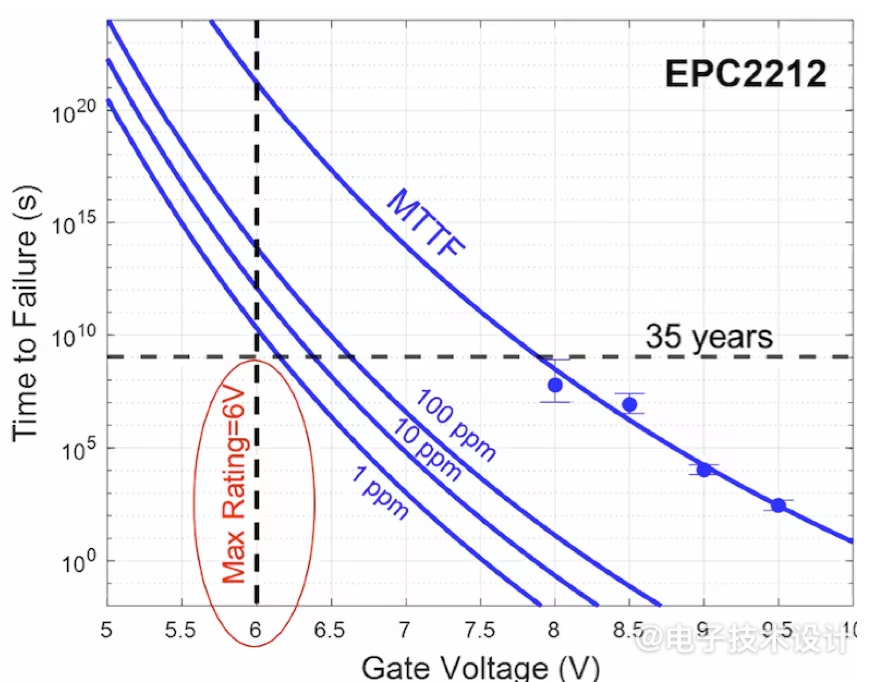

从MTTF曲线与EPC 2212产品上采集的数据的良好拟合可以看出该模型的验证,如图4所示。这预测了在最大VGS=6V时MTTF为35年,失效率为<1ppm。

图4:EPC 2212 eGaN产品上栅极应力的MTTF。(图片来源:EPC)

众所周知,漏极应力引起的电荷捕获会导致GaN HEMT中的动态导通电阻RDS(on)增加。该失效的一些特征是:

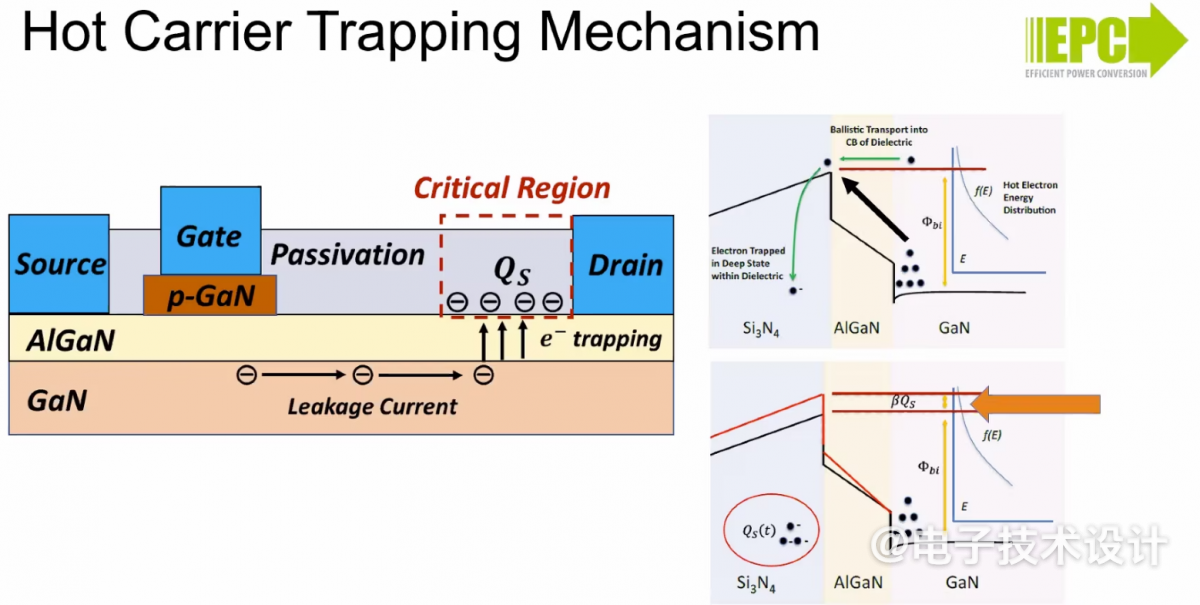

最能描述这种失效的机制是电场最高的位置处的热电子发射。它们是耗尽通道的俘获电子的来源,从而使RDS(on)增加,如图5所示。该机制还解释了温度响应。随着器件被加热,漏电流和热电子供应量增加,这抵消了较短的平均自由程,因此在中间温度下产生了更大的RDS(on)变化。EPC根据图5所示的机制创建了一个模型。

图5:eGaN产品的漏极应力失效机制。(图片来源:EPC)

让我们看一下常见转换器电路中漏极应力的具体示例,看看创建的模型与实际数据的比较如何。

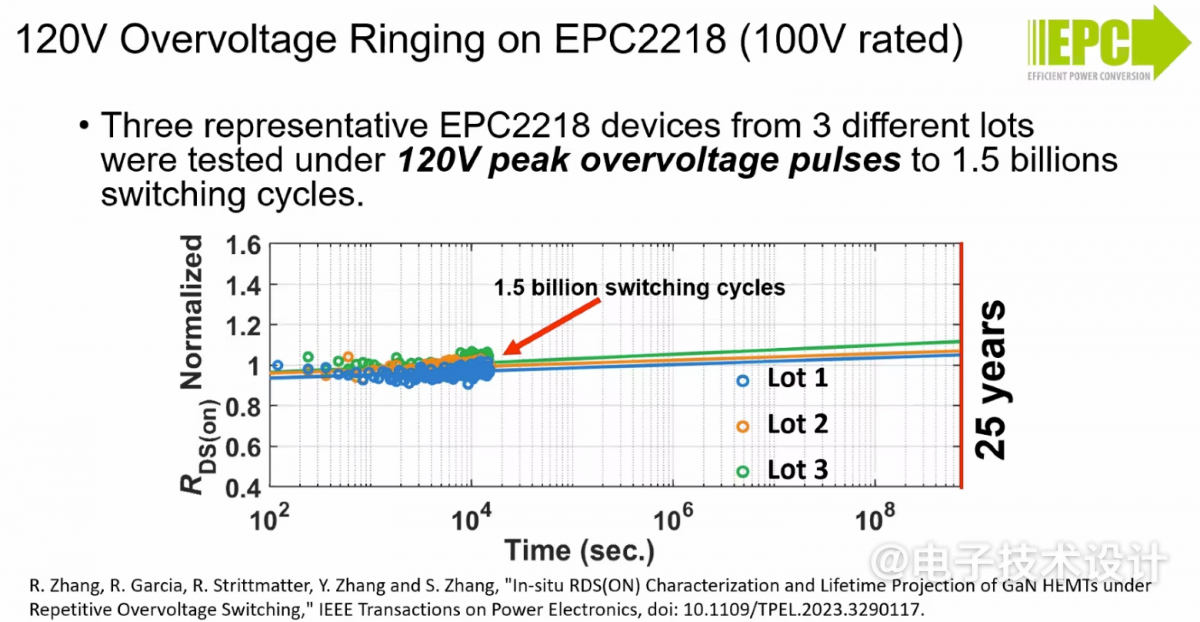

漏极上的寄生电感可能导致开关转换期间该节点处出现电压振铃。我们创建了一个未钳位电感应力测试电路来模拟120V重复过压振铃,并在最大VDS额定值为100V的器件上进行了测试。如图6所示,EPC2218的样品通过了超过15亿个开关周期,RDS(on)增加不到10%,与模型预测非常吻合。

图6:EPC2218产品在120V电压下受到漏极过压振铃应力的结果。(图片来源:EPC)

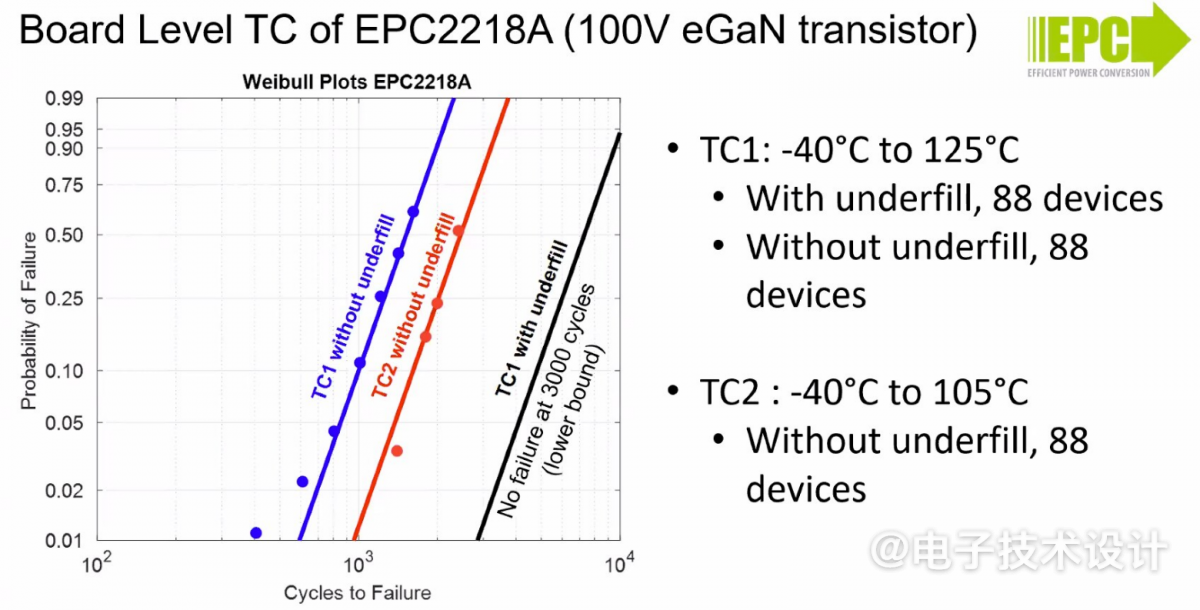

在许多情况下,温度循环(TC)产生的机电应力可能是许多转换器应用中的主要失效模式。底部填充通常是回流焊后涂敷的环氧树脂材料,以更好地将芯片连接到电路板。这可以通过降低因芯片和PCB之间的热膨胀系数不匹配而在焊点上产生的应力以及降低结点到板的热阻抗来提高可靠性。图7显示了对带底部填充和不带底部填充的EPC2218A CSP部件进行TC测试的结果。如图所示,使用正确选择的底部填充胶可以显著提高TC的使用寿命。

图7:EPC2218A产品的温度循环结果。(图片来源:EPC)

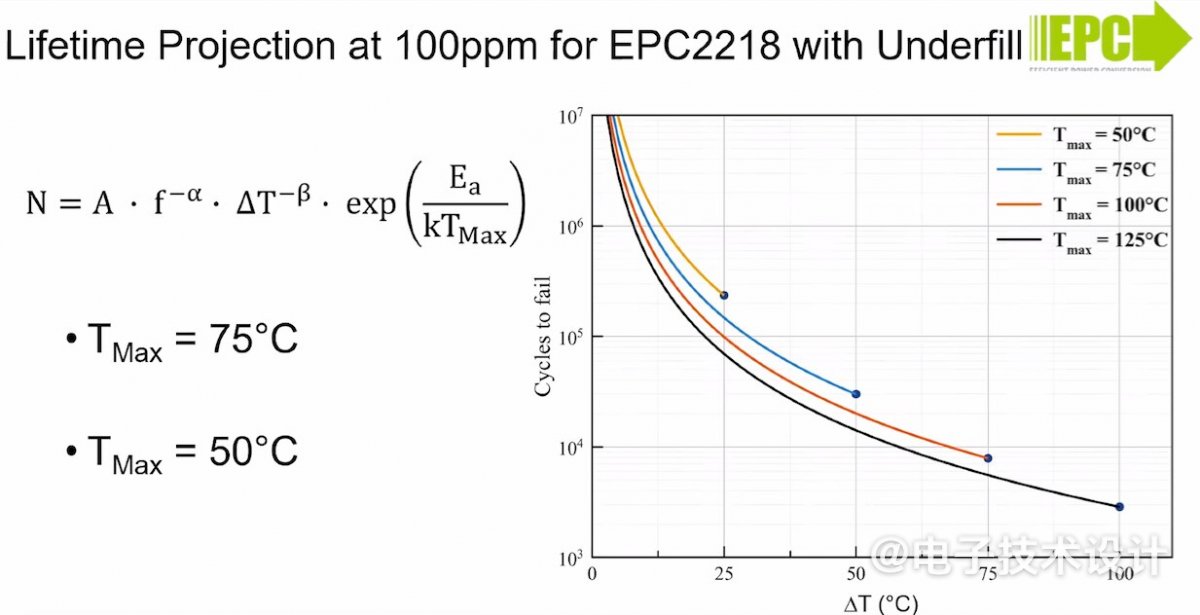

我们根据图8所示的方程创建了一个模型来预测寿命。这取决于循环次数(f)、温度变化(ΔT)和指数焊料蠕变项。

图8:带底部填充的EPC2218 CSP在100ppm时的温度循环寿命预测。(图片来源:EPC)

(原文刊登于EDN姊妹网站Power Electronics News,参考链接:Test to Fail for Lifetime Prediction in Power GaN Technology,由Franklin Zhao编译。)

本文为《电子技术设计》2023年11月刊杂志文章,版权所有,禁止转载。免费杂志订阅申请点击这里。

最前沿的电子设计资讯

最前沿的电子设计资讯