随着材料技术的发展,目前的电子设备已经变的越来越轻薄,使用起来也越来越灵活,这对于可穿戴设备行业来说非常有利,但这类电子产品都存在一个重大的问题,其多是由高分子材料如塑料等制成的,对于环境并不友好可持续性差,而且制造过程中通常需要用到一些具有潜在毒性的化学品,如己烷和甲苯。

最近,来自意大利国家研究委员会微电子与微系统研究所(CNR-IMM)的研究团队介绍了一种利用纤维素衍生物来作为柔性电子产品制造基材的新方法,可应用于可穿戴设备、生物医学传感器和可食用电子产品。

对于柔性电子产品来说,最重要的就是找到一种薄而耐用的材料,然后在它的基础上放置特定的电气元件,塑料之所以一直备受青睐,正是因为它具有耐用性、灵活性,并且产量大、价格低廉。

该研究团队所选择的材料是乙基纤维素和羟丙基纤维素,其中乙基纤维素具有极强的疏水性,在化学制造过程和户外使用过程中具有潜在的抗损坏能力,而羟丙基纤维素则具有很强的亲水性,更加适合某些印刷技术和薄膜的生产。

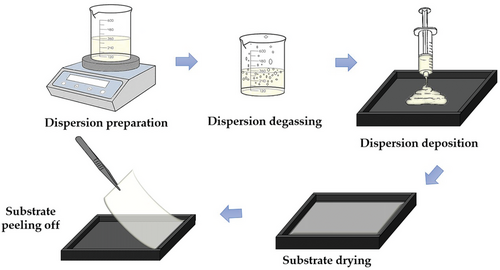

该项研究所面临的第一个挑战就是开发适合基材生产的配方和改进基材制备步骤。经过反复的实验研究团队发现,通过改变衍生物的成分可以实现基材不同的机械和化学性能,羟丙基纤维素基材具有较好的柔韧性,但化学稳定性较差,而乙基纤维素基材化学性质稳定,但较脆。最终通过将这两种材料混合成功实现了基材机械性能和化学稳定性的折衷,新基材不但在制造过程中维持了稳定的化学性质,并且可以承受数千次的弯曲循环。

基材的制造步骤

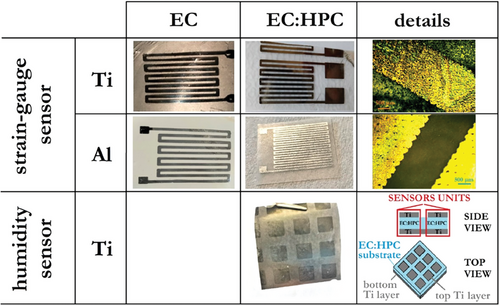

研究团队所面临的第二项挑战就是传统光刻工艺对新材料的适应,如果不能使用现有的光刻工艺对基材进行加工,而是要单独为新基材开发新的工艺,那么这种基材的普及成本将会非常高。所幸该团队成功地使用现有的光刻工艺将金属触点沉积到了基材上,并构建出了两种类型的传感器,一种可以测量物体上的应变,另一种可以测量相对湿度,这证明了新基材的可行性。

使用新基材制造的传感器

研究人员表示,下一步将会在标准微加工设施中使用这些材料,从过程中去除所有有毒和不安全的化合物,从而实现可持续、安全的绿色电子工业。

最前沿的电子设计资讯

最前沿的电子设计资讯