近几十年来,电子产业飞速发展,芯片以及各类电子设备性能不断提升,除了更大的电力能源消耗,电子行业也面临着散热方面的难题。有的电子设备局部发热量可以达到1000 W/cm²以上,甚至接近2000 W/cm²,这比常压下沸水的热流密度还要高,传统的风冷、液冷方式很难满足散热需要,这也制约了设备性能的进一步提高。

近日,华北电力大学的研究团队在薄液膜沸腾研究方面取得了突破性进展,成功实现了2074W/cm²的超高热流密度,刷新了国内外目前已知的相关公开纪录,有望进一步提升器件设备散热效果。相关研究成果以“Manipulating thin film boiling to achieve record-breaking high heat flux”为题发表在《国际传热传质杂志》上。

薄膜沸腾(TFB)是一种高效的相变传热模式,是利用冷却液在热源表面形成的超薄液膜持续沸腾,来达到高效散热目的。普通的液-汽相变传热热流密度很低,比如平静的水池表面沸腾的临界热流密度(CHF)只有100 W/cm²左右,而TFB通过在液面使用疏水、透气的薄膜来控制液膜厚度,可增强沸腾传热,实现超低过热度,目前有文献报道的TFB最高CHF为1230 W/cm²,而理论上CHF的上限可达5000 W/cm²。

为了进一步提高TFB的CHF,研究团队对过往的实验样本和实验流程进行了研究,将过去实验样本的单侧固定升级为双侧固定,以提高样品的承压能力。恒压供液模式下的TFB实验证明,双边固定确实有助于样品承受更高的液体压力,从而有助于改善热流密度。

但在恒压供液模式下,液体压力较高时,样品在实验开始时就会处于极端的机械条件下,因此很脆弱,在达到理论CHF之前样品可能就会破裂。因此,研究团队提出并应用了两种用于操纵TFB供液的新方法:

这些方法类似于汽车的自动变速箱(AT)和无级变速箱(CVT),能够让样品在更加松弛的状态下运行,从而实现了破纪录的2074W/cm² CHF,用通俗的例子来概括,这种大小的热流密度相当于在1平方米面积上,1万台功率为2千瓦的电热炉同时发热。

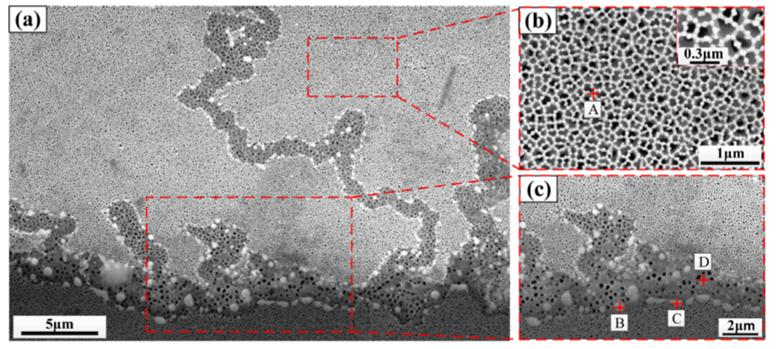

薄液膜沸腾实验后,样品表面形貌的SEM图

TFB作为一种高效散热技术极具潜力,随着未来对TFB更深入的研究,将不断接近该散热方法的理论极限,进一步提高其在高功率电子设备的散热效果,从而更好地保障电子设备的安全。

最前沿的电子设计资讯

最前沿的电子设计资讯