我对于将自热式晶体管作为热气流(thermal airflow)传感器特别感兴趣(甚至是有些痴迷了?),多年来应该已经着手进行了数十种与此主题有关的设计。

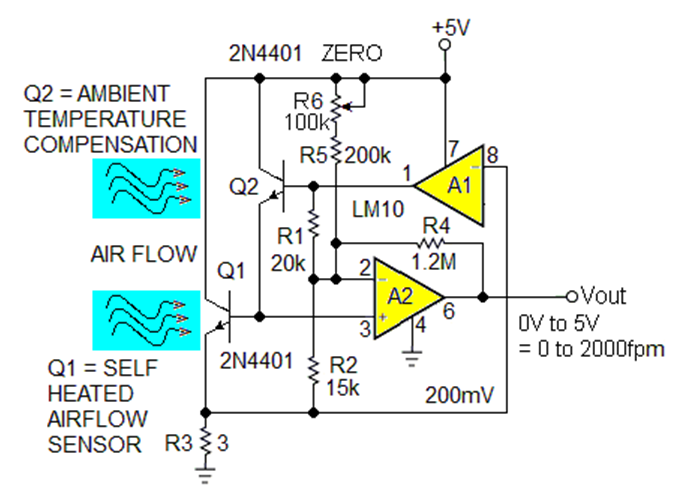

图 1 显示了以前在此看过的一种拓扑结构。它将两个晶体管连接成一对达林顿(Darlington)晶体管,Q2作为未加热的环境温度计,Q1则作为自热式气流传感器。参考放大器A1和电流检测电阻R3可调节恒定的 67mA = 加热电流 = 333mW @ 5V加热功率。

图 1: 典型的自热式晶体管热气流传感器。

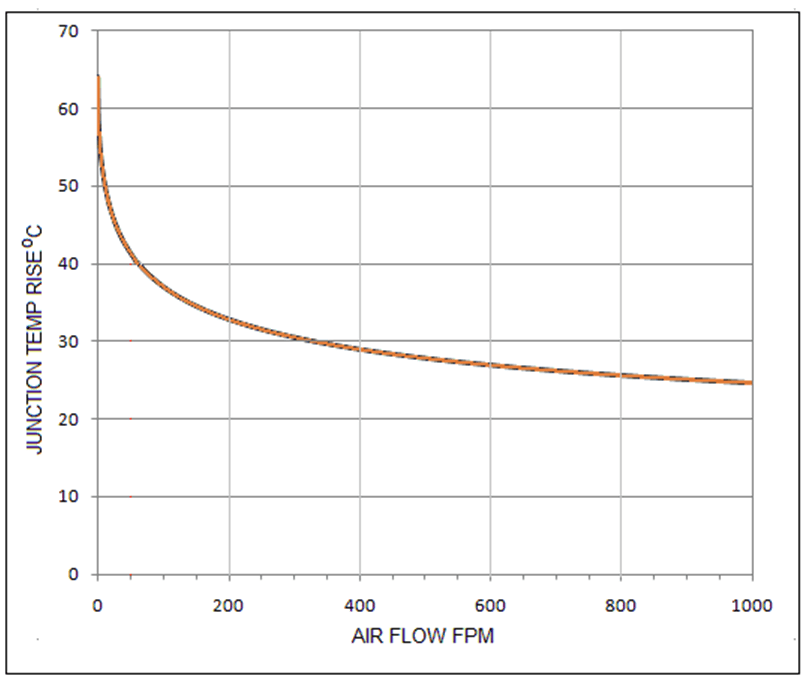

如图 2 所示,当气流速度为0fpm 时,热输入会使Q1的温度升高64 ℃,超过环境温度;而当气流速度为1000fpm时,Q1的温度降高至24℃。

图 2:热传感器温度与气流速度的关系。

如图2所示,气流速度与自热式晶体管传感器冷却之间的关系是高度非线性的。这是此类传感器的固有特性,并导致传感器温度与气流速度信号之间同样呈非线性关系。因此,即使是相对较小的电源不稳定性,也可能导致传感器温度升高的不稳定,从而产生令人惊讶的巨大气流速测量误差。

很显然地,只要电源稳定性出现任何不完美,都会带来问题。

但图3提供了一个简单且低成本的解决方法,只需增加两个电阻即可:如图中的R7和R8。

图 3 :添加 R7和 R8电阻,在加热电压V和加热电流I之间建立更稳定的关系。

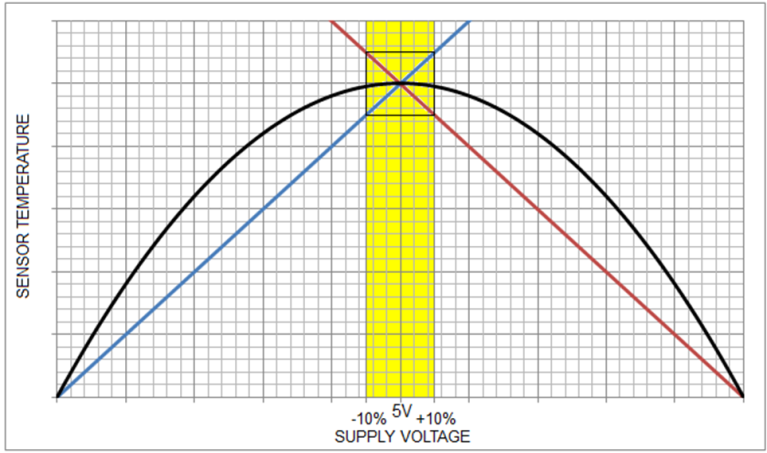

增加的Rs将电流传感器R3的反馈与加热电压源V相加,使其比例为:V的百分比增加会导致电流I以相同但相反的百分比数字减少,反之亦然。结果如图4所示。

值得注意的是5V处的零点(交点),在该处的加热完全不受电压影响。

图 4:传感器温度与供电电压的关系,其中:蓝色 = 热电压 V和(未校正)功率;红色 = 热电流 I;黑色 = I*V = 热功率/温度。

以简单数学计算为:

I = (0.2 – V*R8/R7)/R3 = (0.2 – 0.02V)/R3

H = I*V = (0.2V – 0.02V 2 )/R3

dH/dV = (0.2 – 0.04V)/R3 = (0.2 – 0.2)/R3 = 0 @V = 5V

dH = -0.01% @V = 5V ±1%

请注意,200:1的稳定度改善,将±1%的V值变化衰减为仅-0.01%的热功率变化,因此温度也会随之降低。

于是,问题解决了,而且没花什么成本!

(原文刊登于EDN美国版,参考链接:Improve thermal airflow sensor PSRR with just two resistors,由Susan Hong编译)

最前沿的电子设计资讯

最前沿的电子设计资讯