所有热风速计的工作原理都是通过测量加热传感器和周围空气之间的热阻抗(Z)来推断风速的:

Z = T / P (1)

其中P是传感器消耗的功率,T是传感器与环境之间的温差。

有两种基本方案可以做到这一点。

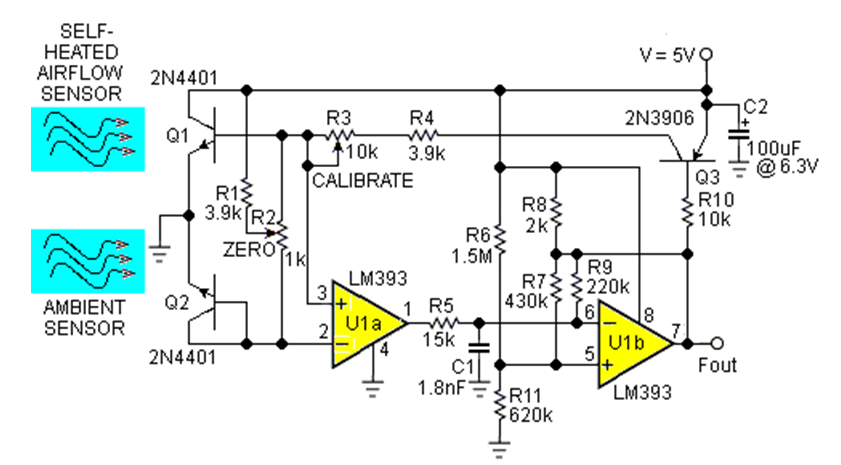

在我之前的文章中对此有过描述,如图1所示。

图1的风速计很不寻常,因为它将传感器晶体管与直接PFC回路融为一体。

图1:带有直接功率到频率转换的恒温风速计。

要理解图1电路的工作原理,需要考虑零气流的情况。使用ZERO微调器R2来设置Q1和环境参考Q2的静态基极偏置电流。通过适当的调整,Q1在静止空气中的温度上升(~50°C)是由集电极功率耗散引起的,会降低Q1的VBE(降低~2mV/°C)至等于或略低于Q2的VBE。然后比较器U1a的非反相输入的正值略低于反相输入。因此,输出切换为低电平,保持C1放电并复位多谐振荡器U1b,其输出变为高电平。

此条件会产生两个效果:强制Fout=0并保持Q3关闭。

现在让我们向Q1吹点风。由此产生的冷却效果会降低Q1的温度,导致其Vbe相对于Q2升高。这使得U1a输入之间的比较反转,从而释放C1上的复位。然后C1通过R9充电并打开Q3,通过校准微调器R3将t=700μs的脉冲驱动至Q1的基极。

被迫进入Q1的集电极电流的合成脉冲可以在公式2中看到(其中hFE=Q1电流增益,Rcal=R3+R4):

IC = hFEIB = hFEV/(Rcal) (2)

这会在Q1的结点上沉积一定量的热量:

t P = t ICV = t IB hFEV = t (V/Rcal)hFEV = t hFEV2/Rcal (3)

这会使Q1的温度恢复到足够高的值,从而与环境传感器Q2恢复原来的零流量电压平衡。在Q1达到该温度之前,U1将继续振荡,循环开启Q3,并将热量泵入Q1。

这样就建立了一个反馈回路,用于保持Q1和Q2之间的恒定温差。因此,U1b输出端出现的平均频率与加热Q1所需的额外功率成正比。图1中电路值的最大输出频率为1kHz。适当调整R3几乎可以实现任何所需的满量程流量。Q1和Q2 Vbe电压之间的温度跟踪可以很好地补偿环境温度的变化。

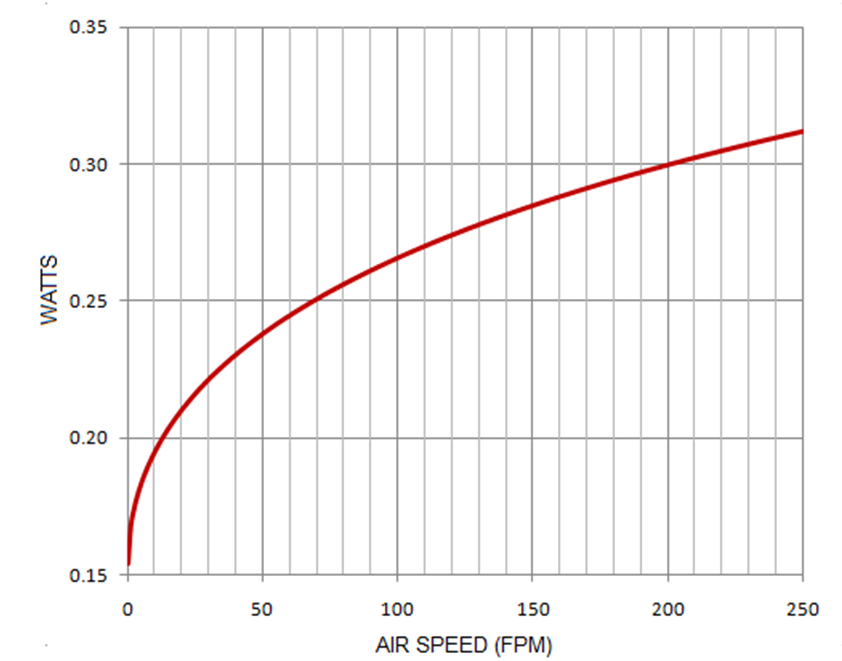

Q1直接连接到电源轨可实现良好的电源利用率(>90%),因此虽然功耗取决于气流,如图2所示,但通常较小只有200至350mW。

图2:Q1的功耗与气流的关系通常为200至350mW。

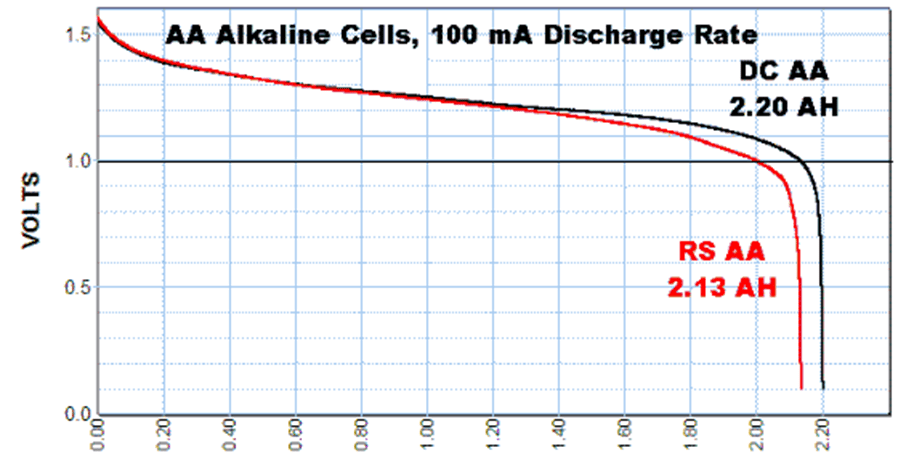

事实上,功耗足够低,因此使用便携式电池供电(使用廉价万用表读取频率)看起来很有吸引力。廉价的四节AA碱性电池组就可以保证数十小时的续航,相当于能进行数百次空气流速读数。然而,如图3所示,图1中的直接电池供电效果不佳,因为放电期间电池电压会下降±20%。

图3:典型的AA电池放电下降曲线,放电过程中电池电压出现±20%下降,导致风速计校准精度下降。

由此造成的风速计校准精度下降将非常严重,尤其是考虑到公式4:

t P = t ICV = t IB hFEV = t (V/Rcal)hFEV = t hFEV2/Rcal (4)

这表明Q1加热与电源电压呈平方关系!

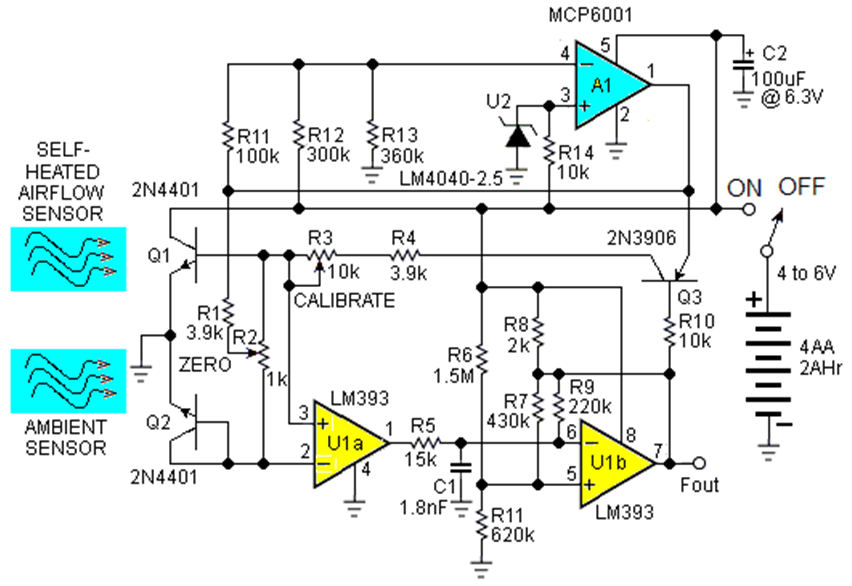

同时,电源电压调节这一看似显而易见的补救措施,由于会对复杂性、效率和成本产生影响,也不会有太大的吸引力。幸运的是,图4显示了另一种简单、便宜且有效的解决方案:基极偏置补偿。

图4:图1中的风速计经过修改,用U2、A1和R11-14来伺服Q1和Q2偏置电流,从而(大部分)消除电池电压下降的影响。

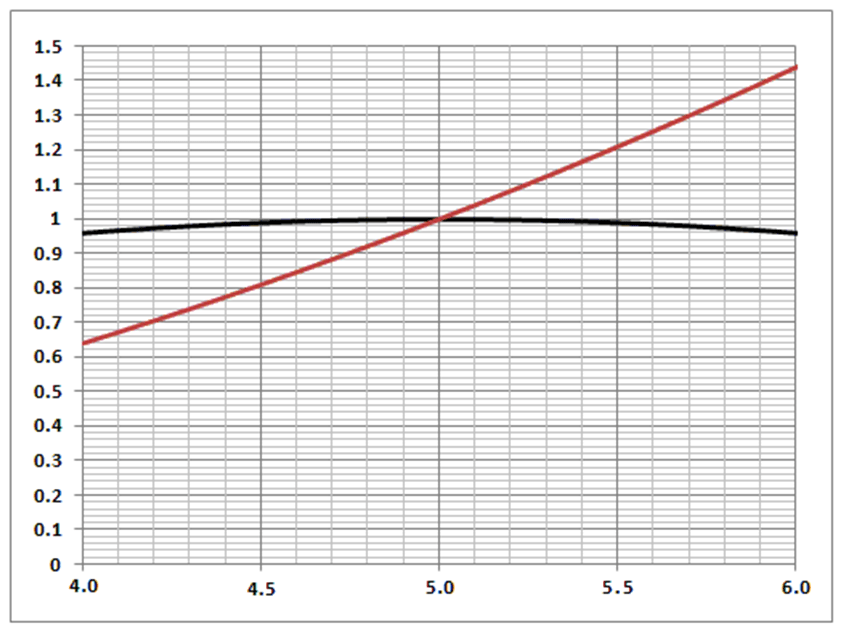

图5显示了补偿后的功率曲线(黑色)与没有补偿是功率曲线(红色)的对比:改进幅度超过一个数量级!

图5:补偿后(黑色)和未补偿(红色)Q1加热与电池电压下降(5±1伏)的关系。

虽然还不完美,但可以说已经足够好了。

(原文刊登于EDN美国版,参考链接:Portable thermal anemometer hot-transistor bias compensation nulls battery discharge droop,由Ricardo Xie编译)

最前沿的电子设计资讯

最前沿的电子设计资讯