传统的恒温器一般包括单独的温度传感器和加热设备,并在其间提供反馈设备。但在最近《EDN》的一些设计实例(DI)中,我们看到了恒温器设计开始将传感器和加热器的功能融合到单个有源组件(通常是FET或BJT)中。这一策略更适用于预期热负载实体规格较小或具有其他几何形状不方便应用经典方案的应用。

这种设计实例(如图1)遵循融合概念,但又采用了稍微不同的方向——即使用细规格的铜线(例如40 AWG聚氨酯绝缘)作为一种集成式温度传感器和加热器。

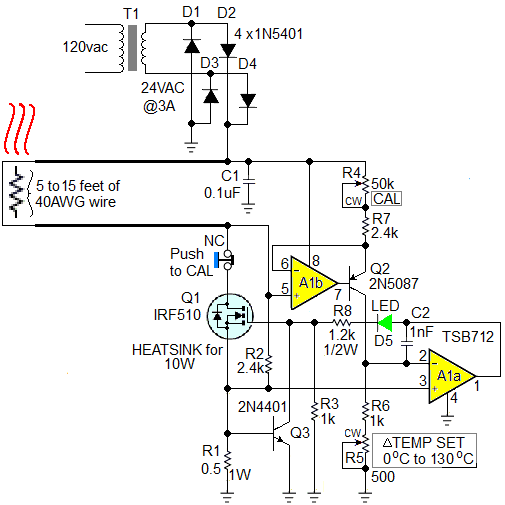

图1:集成式温度传感器和加热器设计实例的工作原理。

该微型恒温器利用40 AWG铜线的温度系数和I2R加热作为融合传感器/加热器。

标准40 AWG铜线在25℃时的电阻和温度系数通常分别为1.07Ω/ft(欧姆/英尺)和+0.393%/℃。因此,L英尺的40ga在特定温度T时的电阻预计约为:

R(L,T) = 1.07 L(1 + 0.00393(T – 25)) (1)

R = 1.07 L + 0.00421 L T – 0.00421 L 25 (2)

T = (R – 1.07 L + 0.00421 L 25) / 0.00421 L (3)

T = (R – 0.965 L) / 0.00421 L (4)

公式4从0℃时的R/L = 0.965 Ω/ft到155℃时的1.6 Ω/ft (可焊接聚氨酯导线绝缘层的建议温度上限)均适用。

考虑使用细铜线作为温度传感器和加热器组合的影响。

如果将适当长度(5到15英尺)的导线放置在反馈回路中,驱动电流通过,以使其消耗足够的I2R热量,并升高与维持产生预选恒定导线电阻的温度,则所述温度以及与其热结合的任何热负载温度同样是恒定的!这正是图中电路的作用。

Q1的漏极提供加热;传感器/加热细铜线的加热电流 I (请暂时忽略启动电阻R2)。R线电阻两端之间感应到的电压为:

V = IR (5)

这导致A1b、Q2电流源输出:

I2 = V/(R4 + R7) = IR/(R4 + R7) (6)

在A1b的引脚2上感应到电压:

V2 = I2(R5 + R6) = IR(R5 + R6)/(R4 + R7) (7)

同时,Q1的源电流(也等于I)采样电阻R1产生:

V3 = IR1 (8)

FET控制放大器A1a强制FET栅极电压,从而驱动R电流,使得:

V2 = V3 (9)

IR(R5 + R6)/(R4 + R7) = R1I (10)

R = R1(R4 + R7)/(R5 + R6) (11)

因此,加热器电流以及导线电阻和温度被迫达到由公式11所列电阻比设置的平衡值,并由公式4给出最终的恒定温度。

关于Q3,恒温器电路旨在线规、长度和相关传感器/加热器R电阻方面尽可能灵活。为了适应R < 10Ω以及随之而来的可能造成损坏的峰值I值,Q3在必要时移除Q1栅极驱动,并将I限制在~1.4A的安全范围。

设置和校准。为了进一步追求适应传感器/加热器线长和初始R的灵活性,建议在更换线时采用这种简单的校准程序。

完成了!R5现已“相当好”地被校准,CCW到CW的跨度为0℃至高于室温130℃。

在负载周围缠绕蜿蜒的导线并以聚酰亚胺胶带、RTV硅胶或类似的耐热粘合剂加以固定,可以为所选定长度的传感器/加热导线与所需热负载(如恒温电路组件、试管、培养皿等)实现热耦合。

至于R2。尽管在电路的稳态功能看来没那么重要,但如果没有R2,恒温器可能会在首次开启时无法启动,不要问我怎么知道的…

(原文刊登于EDN美国版,参考链接:Hotwire thermostat: Using fine copper wire as integrated sensor and heater for temperature control,由Susan Hong编译)

最前沿的电子设计资讯

最前沿的电子设计资讯