常规的通用方案往往只能通过价格的内卷来赢得客户,特色才能创造价值,7月25日,由AspenCore主办的2024电机驱动与控制论坛,邀请到了浙江英能电子科技有限公司CEO吕一松来分享英能在电机驱动与控制芯片上的创新与发展,其发表了“做智能世界的左膀右臂”的主题演讲。

浙江英能电子科技有限公司CEO吕一松

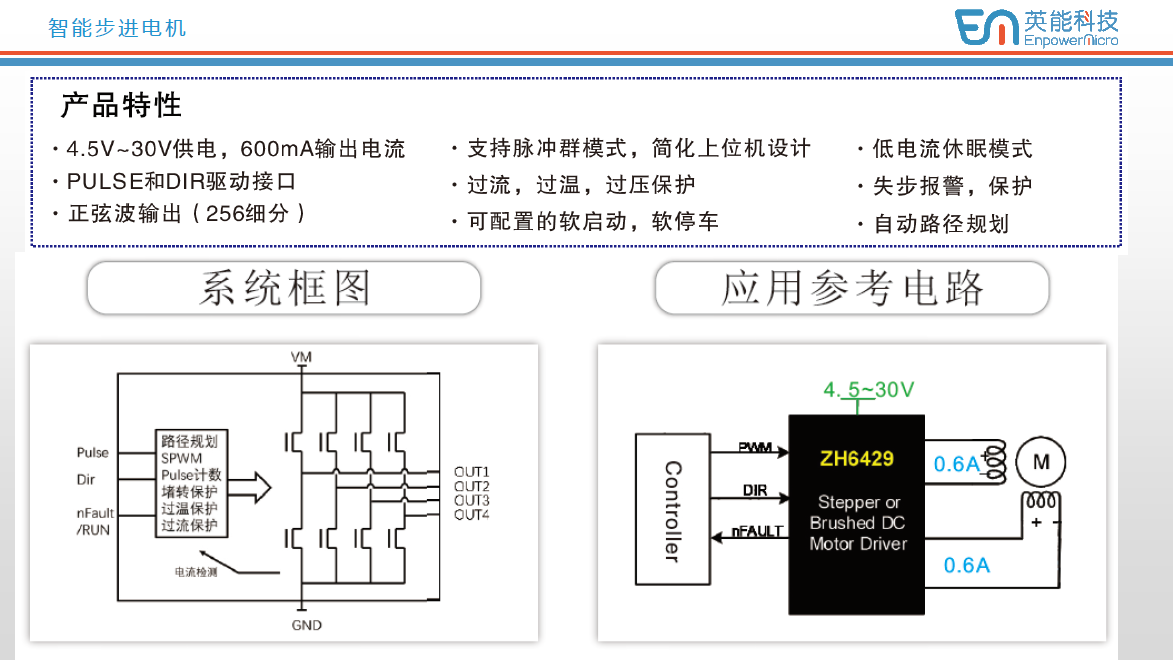

据介绍,英能的产品分为智能与非智能预驱、电机专用的MCU和SOC以及全集成的电机专用芯片三大类,产品针对于客户的痛点如电磁兼容、板上功耗、发热等问题进行了专门的优化设计,在细节上进行了大量的考量和创新,本文详细列举了英能产品的创新特性,供读者参考。

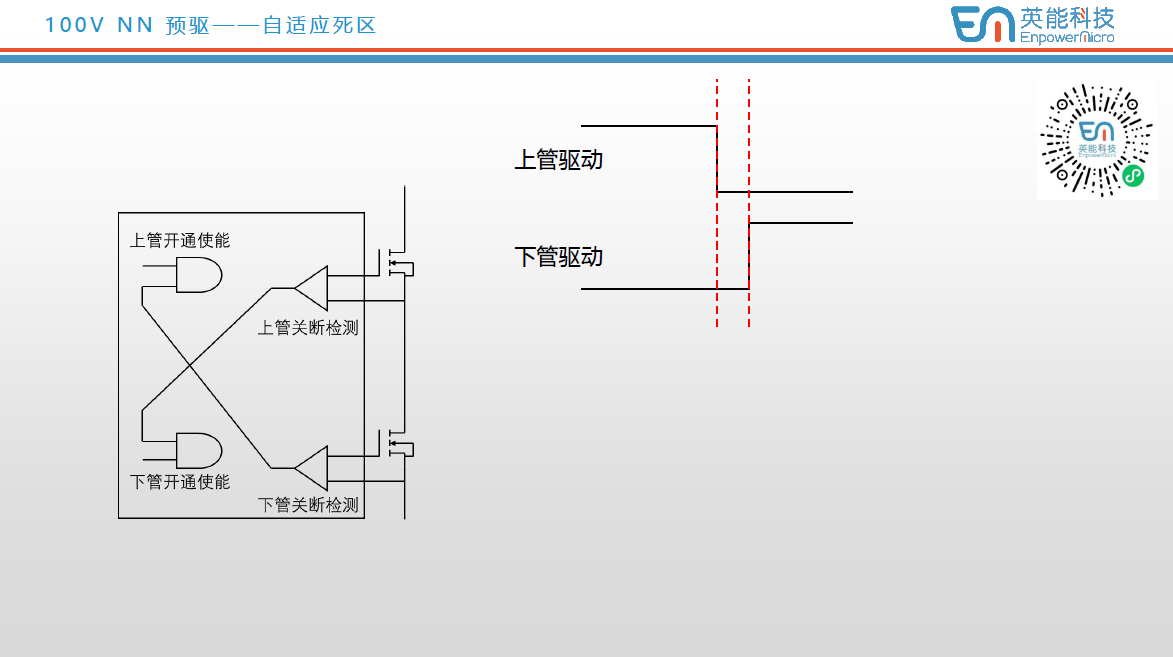

自适应死区:为了防止上下管关断后由于模拟的延时造成的上下管短路串通,设计时往往需要预留一个死区,但过大的死区会造成正弦波的失真、噪音的增加和效率的降低,而英能的100V NN 预驱通过进行关断检测可实现自适应死区,当MOS管的栅极与源极之间的电压小于一定阈值时,会发送信号提示下管的导通,从而在不发生串通的情况下,最大限度的延长死区时间。

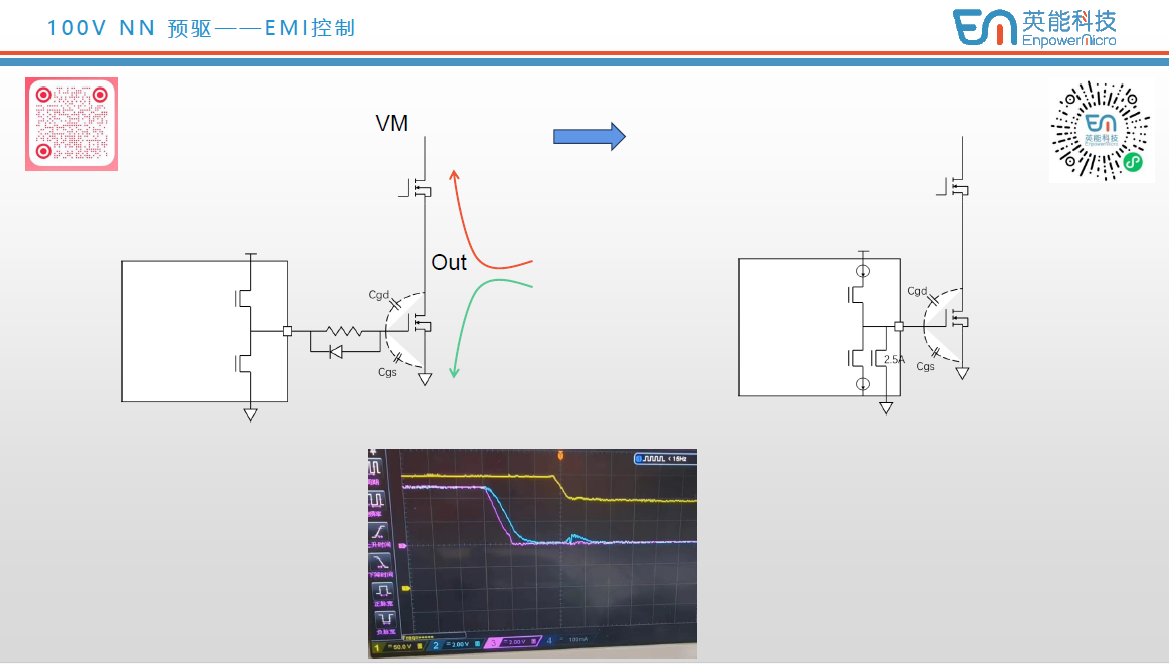

EMI控制:常规的栅极驱动设计中,在预驱电路和MOS管之间需要放置电阻、二极管来进行限流,在防止MOS管的过快导通造成的EMI问题的同时,通过二极管加快MOS管关断来防止串通问题。但实际上二极管的存在会造成电磁兼容的瓶颈,而英能通过使用米勒钳位技术,不但获得了高可控的dv/dt,还实现了良好的EMI控制。

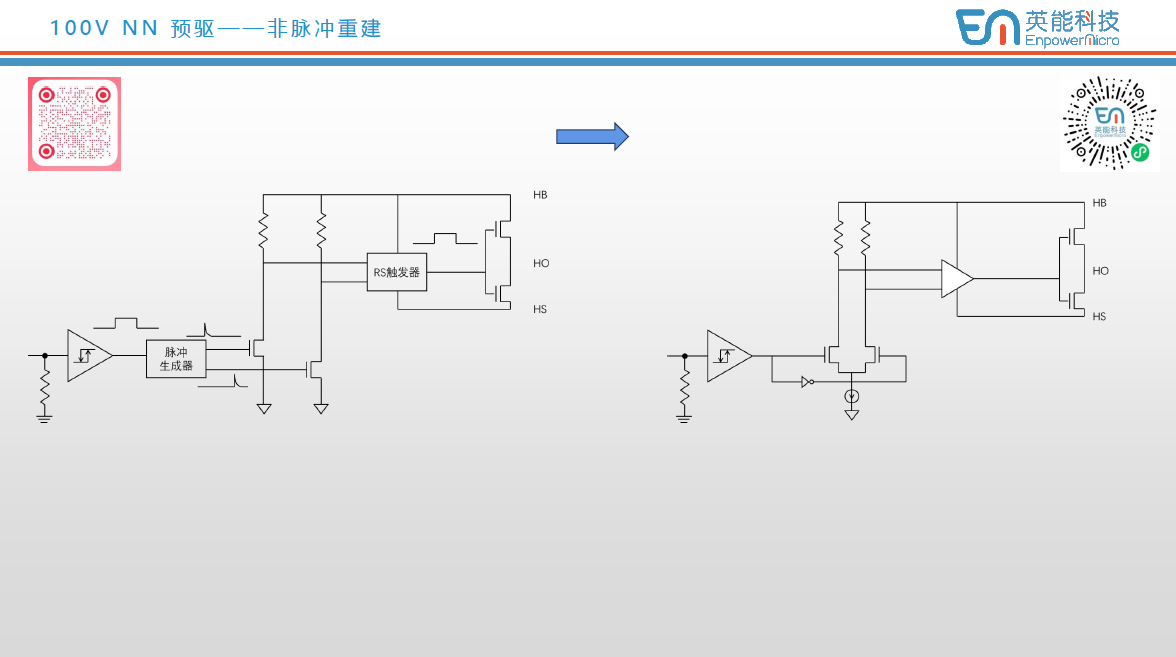

非脉冲重建:传统的电平转换电路为了降低功耗会通过脉冲重建来重构方波信号,但这种方式可能由于上轨RS触发器发生问题产生误动作,且无法自修正。而英能使用5V薄栅工艺,由于功耗并不高,所以无需脉冲重建,虽然工艺电路更为复杂,但是成本更低、可靠性更高。

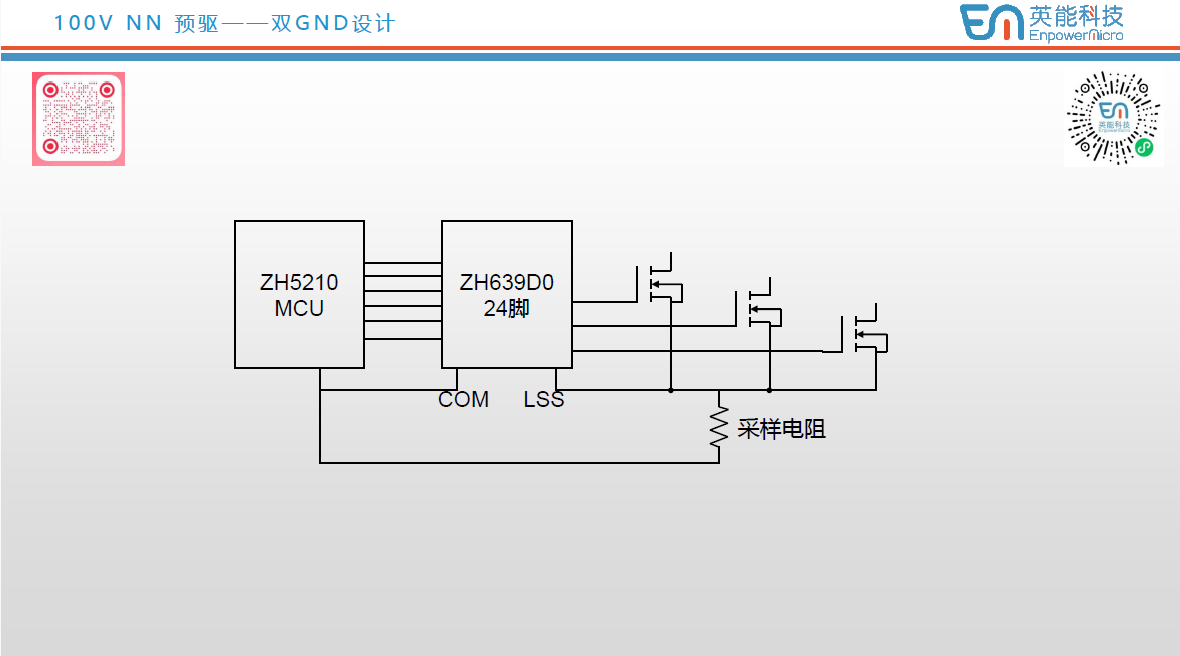

双GND设计:PCB布线时预驱的接地如果和单片机放在同侧,可能会产生很大的集成电感影响驱动,而如果和MOS管放在同侧,单片机的接地可能会与预驱的接地存在很大的误差造成误动作。为此英能发明了双接地的方法,将不同的接地分别放在不同位置,从而能够承受更大的噪声。

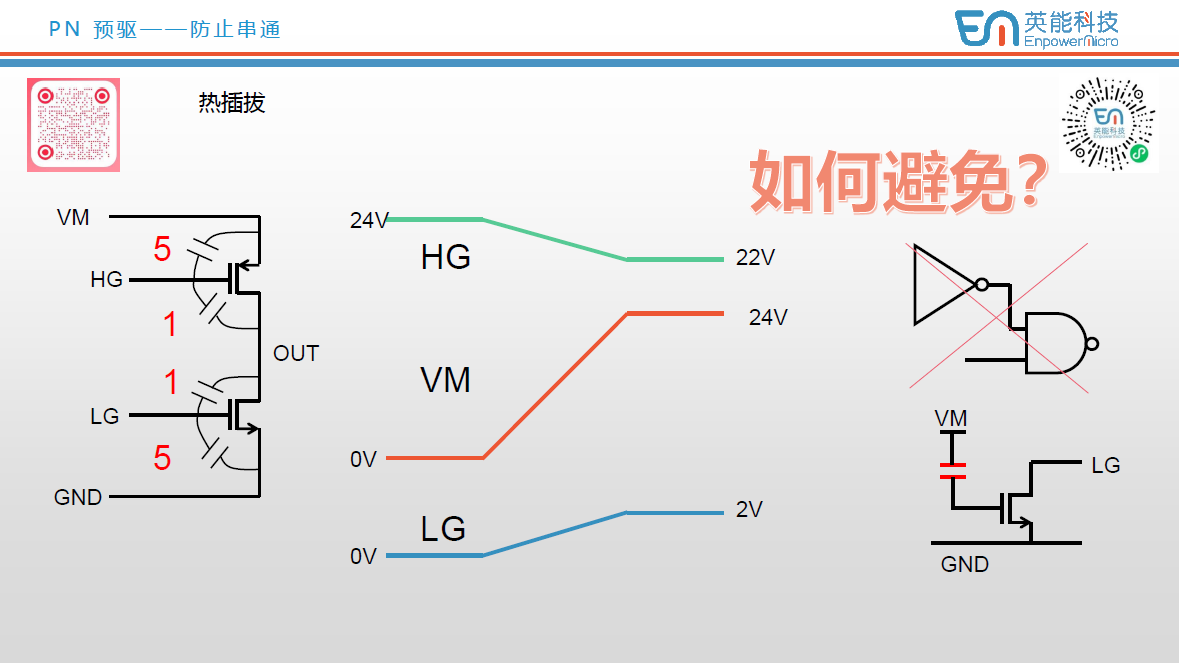

防止串通:常规的结构中上管需要匹配电阻来进行放电,导致关断缓慢,且热插拔时上下管可能会发生串通造成损坏,而英能的三相集成芯片,通过一种无源的方法实现了预驱功能,同时防止串通。

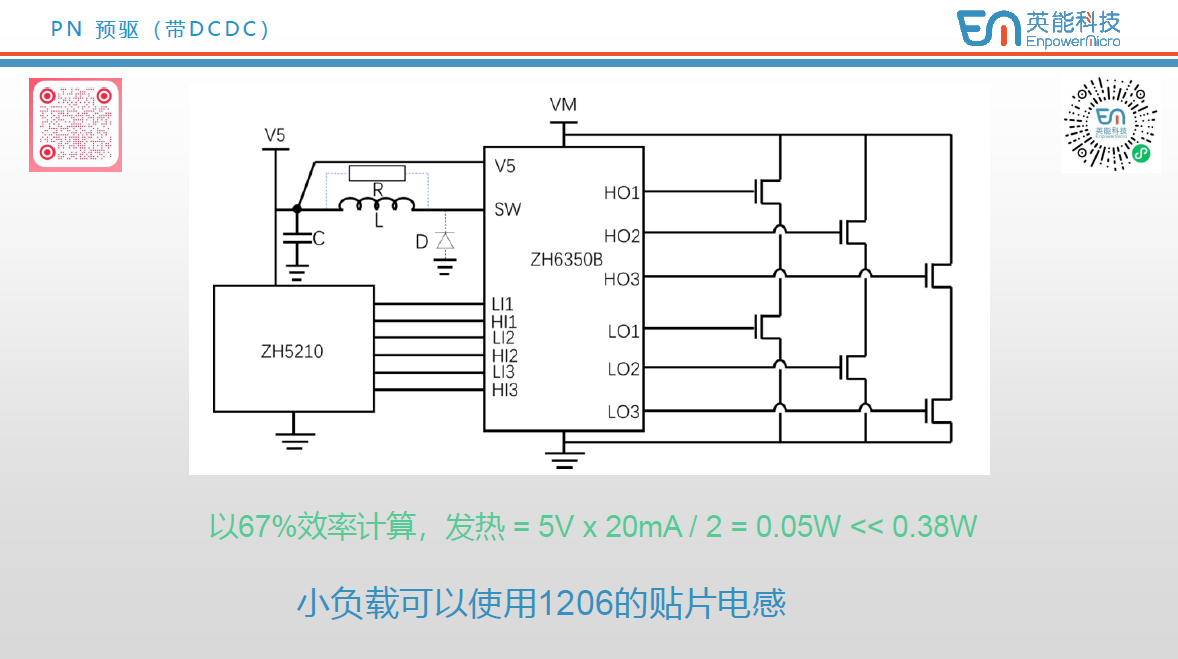

带DCDC:电机驱动的LDO往往发热严重,效率只有20%,英能将LDO替换成DCDC,虽然相对于传统的DCDC来说效率相对较低只有70%,但可以使用贴片电感来大幅降低成本,即使是使用电阻来替换贴片电感,也可以自动切换为LDO模式,在成本和发热之间形成一个良好的权衡。同时该DCDC还拥有一个低功耗的休眠模式,可为单片机快速供电。

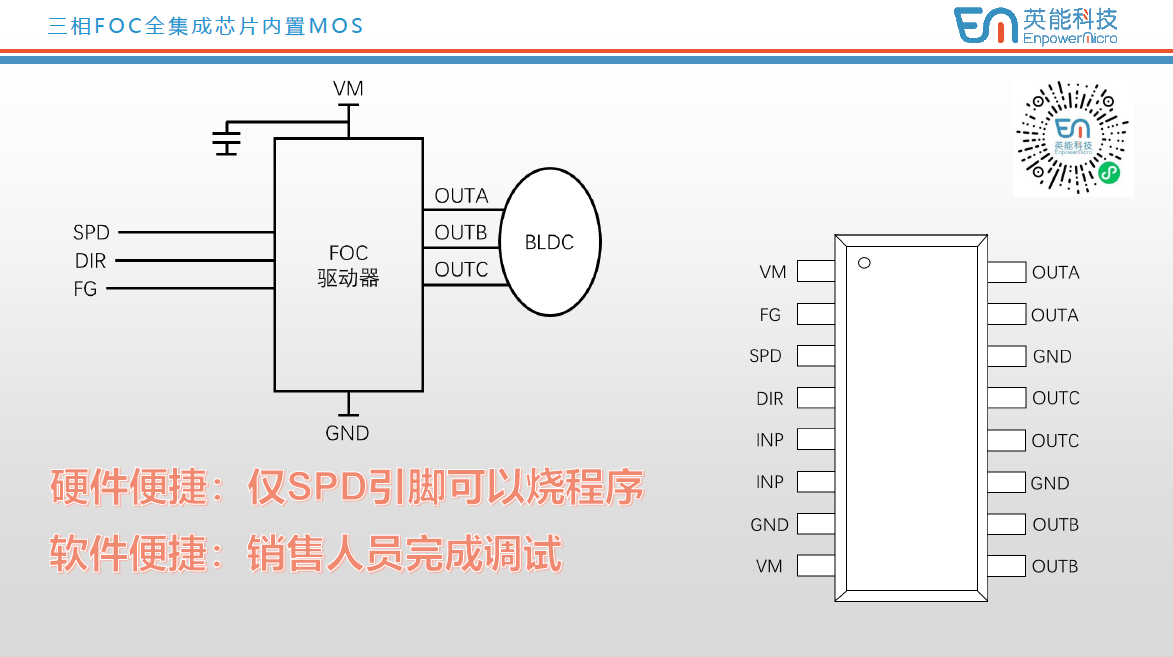

该集成产品即插即用,使用非常便捷,硬件上可以实现单引脚进行通讯和调试参数,软件上也将调试工具集成到了手机端,可以直接通过APP进行调试。

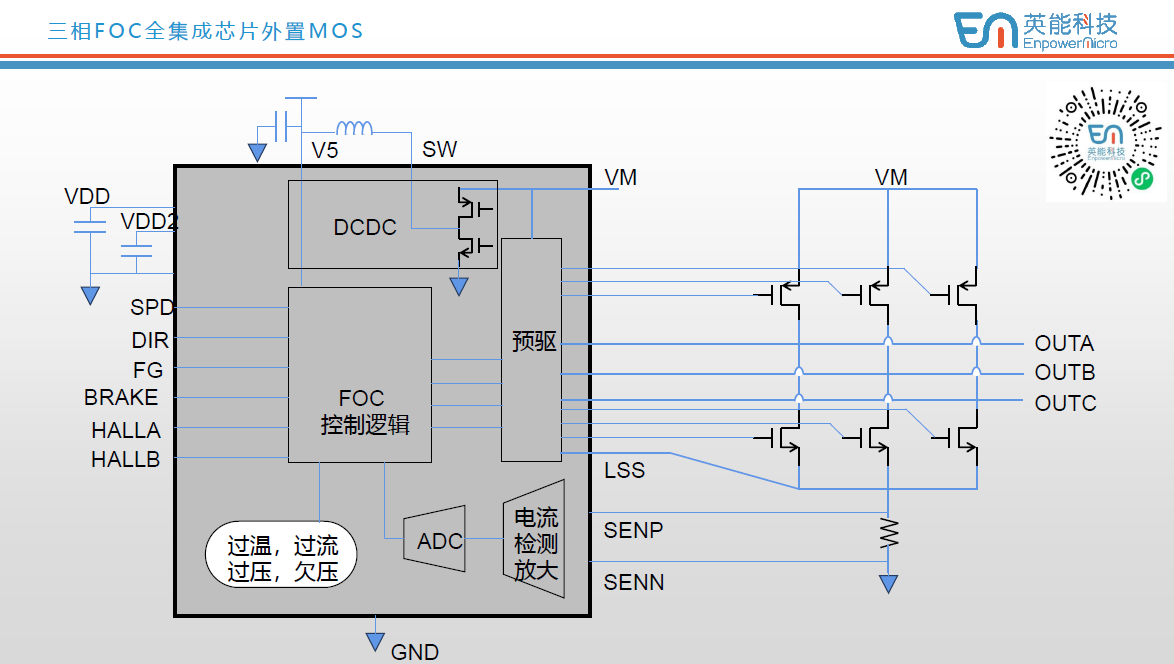

该产品在三相FOC全集成芯片内置MOS的基础上,将MOS外置来解决散热问题,更适合更大功率的应用。

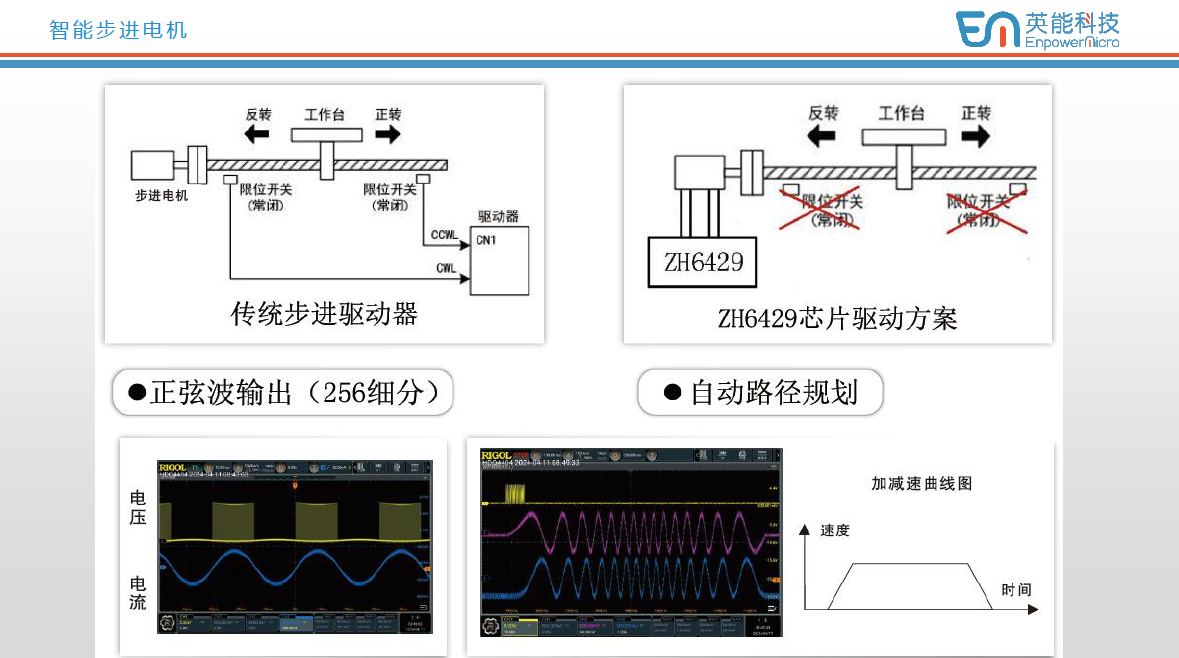

英能的智能步进电机解决了用户的三大痛点:

最前沿的电子设计资讯

最前沿的电子设计资讯