先进封装技术继2023年成为一大亮点后,今年继续掀起波澜,并与半导体行业的新星——芯粒(chiplets)的命运紧密相连。IDTechEx的新报告《先进半导体封装2024-2034:预测、技术、应用》(Advanced Semiconductor Packaging 2024-2034: Forecasts, Technologies, Applications)探讨了先进封装的现状,并详细介绍了2.5D和3D封装等新兴技术。

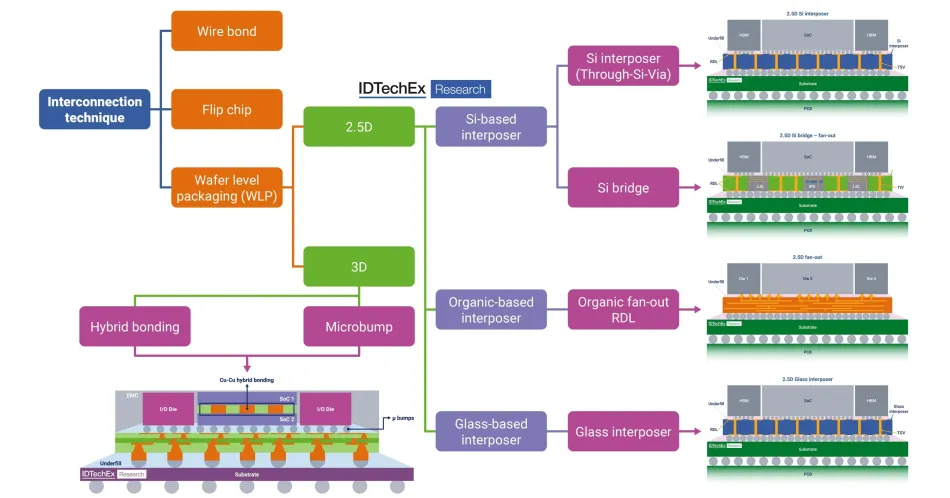

图1:2.5D和3D封装有助于提高用于AI、数据中心和5G等应用的芯片的互连密度。来源:IDTechEx

晶圆厂通过各种先进工艺在硅晶圆上制造芯片后,封装厂从晶圆厂接收成品晶圆,将其切割成单个芯片,组装或“封装”成最终产品,并测试其性能和质量。然后,这些封装好的芯片被运送给原始设备制造商(OEM)。

这是传统半导体制造价值链的一部分,工程师在硅晶圆上构建系统级芯片(SoC),然后将其转移到传统封装工艺中。进入芯片,将各个系统模块制造为独立芯片或晶圆上的芯片,然后通过先进封装将这些单独的功能集成到一个系统中。

这一前提将先进封装推到了半导体制造创新的前沿。事实上,芯粒的未来与先进封装的进步息息相关,其中2.5D和3D技术正在迅速成型,以促进芯粒的商业化实现。

虽然1D和2D半导体封装技术在许多应用中仍占主导地位,但未来的发展方向将是2.5D和3D封装,以实现超越摩尔的半导体领域。这些技术利用晶圆级集成来实现组件的小型化,从而提高互连密度。

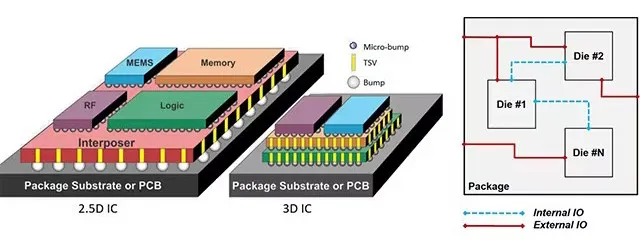

图2:2.5D和3D等先进封装技术通过增加I/O布线密度和减小I/O凸块尺寸来提高系统带宽和能效。来源:Siemens EDA

2.5D技术有利于实现更大的封装面积,因此必须从硅中介层转向硅桥或其他替代方案,例如高密度扇出。但将不同材料的组件封装在一起也会带来许多挑战。IDTechEx报告称,找到合适的材料和制造技术对于采用2.5D封装至关重要。

其次,3D封装引入了新的结构。这包括将一个有源芯片集成到另一个有源芯片之上,并减少凸块间距。这种3D技术(称为混合键合)可用于CMOS图像传感器、3D NAND闪存和HBM内存以及芯粒等应用。然而,与2.5D封装一样,3D封装也面临着制造和成本方面的挑战,因为混合键合等技术需要新的高质量工具和材料。

生态系统的发展通常为先进封装等新兴技术的未来提供重要线索。尽管挑战重重,但半导体行业最近宣布的消息预示着2.5D和3D时代的IC封装能力将大有可为。

Amkor是一家大型外包半导体组装和测试(OSAT)服务提供商,该公司正投资约20亿美元在美国亚利桑那州皮奥里亚建造一座先进的封装和测试工厂。这座占地55英亩的工厂将在几年内投入生产。

还有Silicon Box,这是一家专注于芯片集成、封装和测试的先进面板级封装代工厂,继在新加坡建立先进封装工厂后,该公司正在意大利北部建设新工厂,以更好地为欧洲晶圆厂提供服务。

EDA工具制造商也在关注这一前景光明的新领域。例如,Siemens EDA正与韩国OSAT nepes密切合作,以扩大其3D-IC时代的IC封装能力。Siemens EDA正在为nepes提供工具,以应对与开发先进3D-IC封装相关的各种复杂的热、机械和其他挑战。

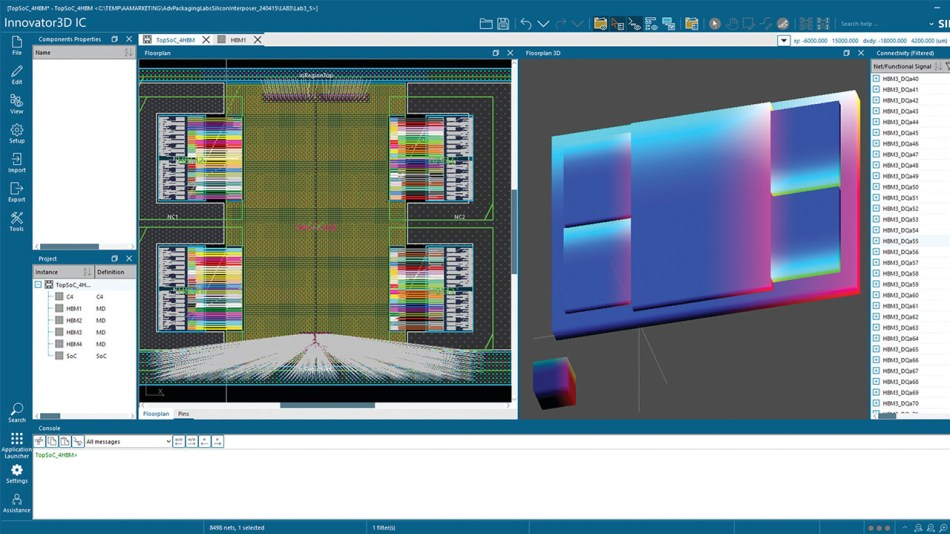

图3:Innovator3D IC软件为使用2.5D和3D封装技术的ASIC和芯片的规划和异构集成提供了快速、可预测的路径。来源:Siemens EDA

Siemens EDA的Innovator3D IC工具集(如上所示)采用层次化的组件规划方法来处理具有数百万个引脚的先进2.5D/3D集成设计的巨大复杂性。其中,设计被表示为几何图形分割的区域,利用属性来控制细化和实现方法。这反过来又有助于快速实施关键更新,同时将分析技术与特定区域相匹配,从而避免执行时间过长。

与此同时,新材料和制造工艺将继续发展,以应对2.5D和3D封装面临的挑战。也许圣诞节前的另一次更新将更清楚地说明先进封装技术在2024年及以后的状况。

(原文刊登于EDN美国版,参考链接:Will 2024 be the year of advanced packaging?,由Ricardo Xie编译)

最前沿的电子设计资讯

最前沿的电子设计资讯