随着MOSFET栅极长度的减小,热载流子诱发的退化已成为重要的可靠性问题之一。在热载流子效应中,载流子被通道电场加速并被困在氧化物中。这些被捕获的电荷会引起测量器件参数的时间相关位移,例如阈值电压 (VTH)、跨导 (GM)以及线性 (IDLIN) 和饱和 (IDSAT) 漏极电流。随着时间的推移,可能会发生实质性的器件参数退化,从而导致器件失效。用于测量HCI的仪器必须提供以下三个关键功能:

本文说明描述了如何在Keithley 4200-SCS(半导体表征系统)中使用这些关键功能来执行热载流子退化测试。

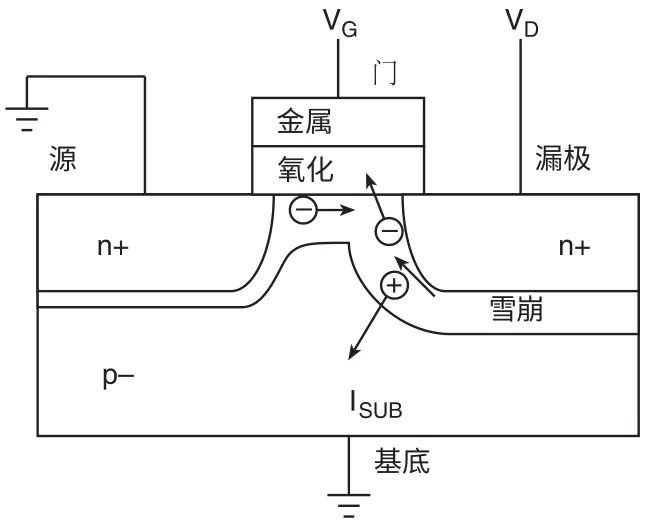

图1. 漏极雪崩热载体效应

今天的超大规模集成电路MOSFET器件具有极短的通道长度和高电场。在这些高电场中,载流子被加速到高速,在器件漏极附近达到最大动能(热)。如果载流子能量足够高,就会发生撞击电离(漏极雪崩热载流子效应),产生电子-空穴对(图1)。这些空穴和电子可以获得足够的能量来超越Si-SiO2势垒并被困在栅极氧化物中。被捕获的电荷导致器件退化和衬底电流(ISUB)增强。

载流子器件测试时间通常非常长,因此第一步是确定一组优化的应力条件。然后,选择一种新的器件,并确定 VTH 、GM 、i、iDLIN等初始器件参数。然后在指定的应力区间内施加优化后的应力。在每个应力区间之后,再次进行参数测量并确定退化情况。此测试应力循环继续进行,直到满足目标退化或测试时间标准。热载流子寿命由退化与应力时间数据确定。

在热载流子测试开始之前,必须建立漏极和栅极应力偏置电压。以确保通道热的真实性载波条件下,推荐的最大漏极应力偏置电压小于器件漏源击穿电压的90%。

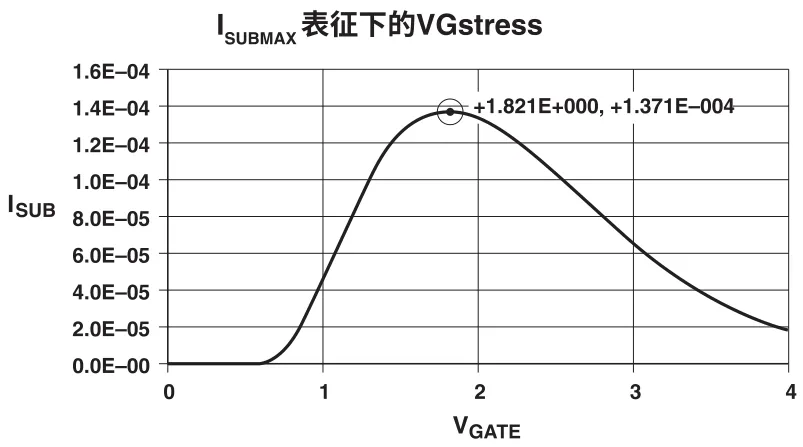

在给定漏极应力偏置电压下,栅极应力偏置 (VGstress)的选择应使热载流子衰退最大化。对于NMOS器件,这通常发生在使衬底或体电流(ISUB)最大化的栅极偏置 (VGATE) 处。图2代表了典型的 4200-SCS ISUB vs. VGATE数据。在这种情况下,最优的VGstress是1.821V。

图2. 定义VGstress的典型4200-SCS ISUB数据

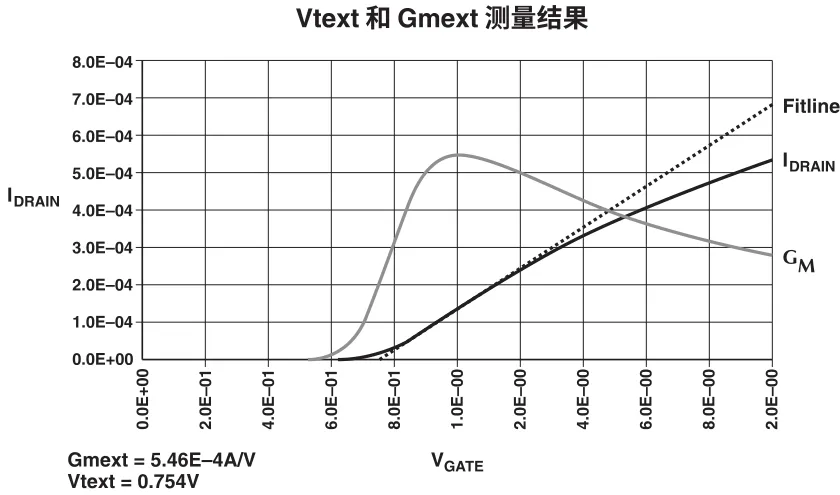

热载流子监测参数包括 VTH 、GM 、IDLIN和饱和IDSAT。这些参数在应力前初步确定,并在每次累积应力时重新确定。IDLIN是器件偏置在线性区域时测量到的漏极电流,而 IDSAT是器件偏置在饱和区域时测量到的漏极电流。VTH and GM可以用恒流法或外推法确定。在外推法中,由 VTH的最大斜率确定 IDS Vs. VGS曲线。

4200-SCS的公式编辑器大大简化了这些参数的提取。其内置的函数包括 : 用于获取 GM的微分函数,用于获取最大GM的MAX函数(gnext),以及用于提取 VTH的最小二乘线拟合函数(Vtext)。图3展示了 Formulator 的自动数据分析能力。

测量完器件参数后,在漏极和栅极应力偏置条件下对器件施加规定时间的应力。累积应力时间通常是对数的,例如10、30、100、300、1000等。在每个累积应力时间,再次测量并记录器件参数。

图3. 典型的4200-SCS VTH 和GM 测量结果

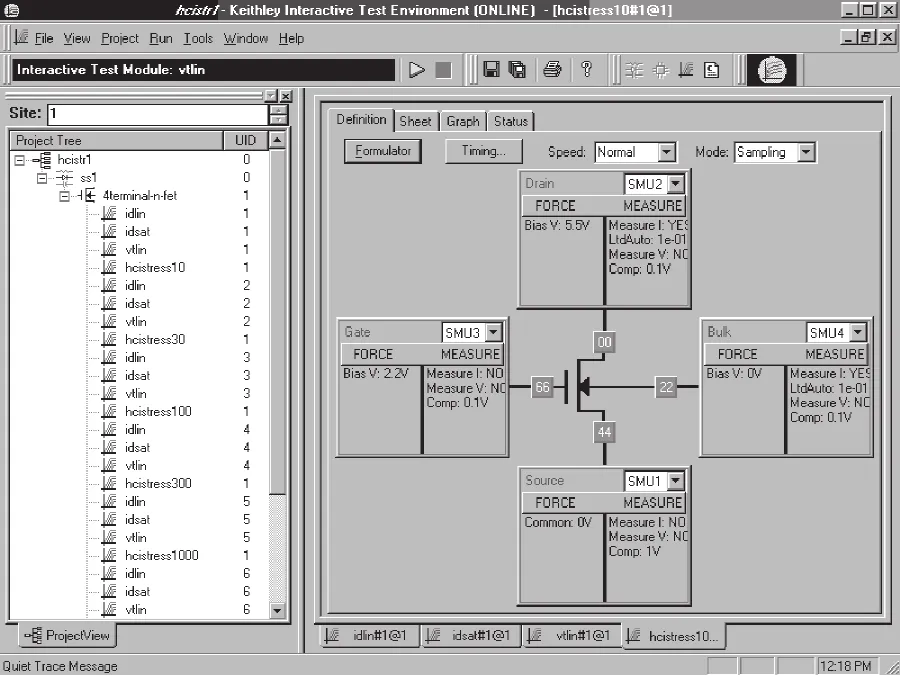

4200-SCS的内置测试测序器和交互式测试模块 (ITM)功能大大简化了热载波测试程序的实施。图5描绘了“项目导航器”窗口中的热载压力测试序列和热载压力测试模块(hcistres10)定义标签页。项目导航窗口显示了测试序列,该序列首先对idlin、idsat和 vtlin(Thevtlin模块提取参数(Vtext和gnext)。hcistres10测试在指定的漏极和栅极应力电压下施加 10 秒应力。应力完成后,再次测量器件参数。此应力测量序列持续进行,直到超过规定的最大应力时间。

图4. 热载体项目测试序列和hcistress10测试

hcistres10测试定义选项卡用于指定应力电压和应力时间。在本例中,栅极和漏极应力条件分别指定为2.2V和5.5V。在时序对话框(未显示)中指定应力时间,使用时序命令按钮激活(见图4)。在时序对话框中,hcistreses10测试被设置为采样模式,间隔为1秒,采样次数为10次。这将提供一个10秒的应力,要获得更长的应力时间,只需增加样本数量或采样间隔。

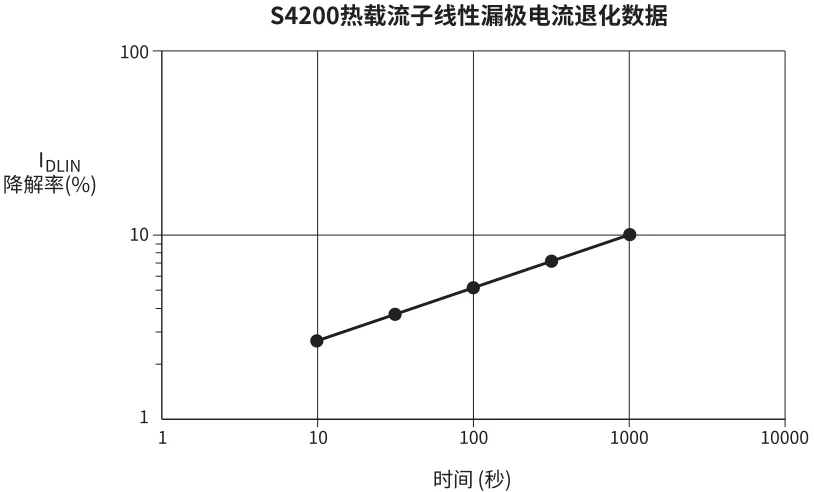

当绘制在对数 - 对数图上时,n通道热载流子退化与时间数据通常表现为线性行为。最小二乘拟合回归分析用于内插或外推热载流子时间到目标寿命。待测器件的寿命(lifetime)被定义为特征参数退化量10%,或者VTH相较于初始化状态变化50mv。

图5. 在 Microsoft Excel中分析的4200-SCS热载流子线性漏极电流退化数据

4200-SCS大大简化了热载流子诱导衰退测定。内置的4200-SCS软件工具,如Project Navigator, Formulator,以及完全兼容的Excel数据格式,提供了灵活、快速、易于使用的测试环境。此外,4200-SCS将这些工具与先进的源测量单元技术,为具有挑战性的设备可靠性和特性要求创造理想的测试环境。

最前沿的电子设计资讯

最前沿的电子设计资讯