当代汽车内部有超过100个大大小小的电子电气子系统,绝大部分子系统直接或间接相连。电子电气EE架构将车内的电气电子系统进行整合与组织,确保这些系统能够协同工作。EE架构即包含了对于控制汽车各组成部分(动力、信息娱乐、安全系统等)的电子电气系统所做设计与规划。

当代用户对汽车的预期在于互联网连接、符合自身需求和个性化的驾驶体验、更沉浸的娱乐与功能实现,以及在享受自动化与智能化体验的同时还能保证安全。汽车本身不再是用户关注的焦点,移动服务和体验才是个中关键。但要实现核心功能,仍然是EE架构各方面的努力达成的。

为了达成当代用户的需求,EE架构正变得复杂和先进。微控制器/处理器(MCU/MPU)在获取来自传感器阵列的数据之后,采用更先进的软件,需要具备更强大的处理能力。同时车内网络需要管理传感器、控制器等系统的通信。如此一来,涵盖ECU(电子控制单元)、传感器、执行器和连接在内的系统愈发复杂,汽车OEM厂商及其供应商也面临越来越多的挑战。

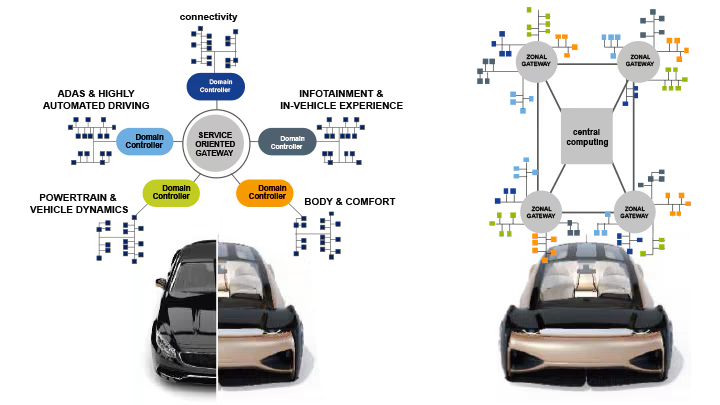

当代EE架构主要采用“域架构”(domain architecture,功能域),将执行相似处理的不同ECU组成域。也就有了1.3章节探讨的不同系统或域。传统意义上EE架构所涵盖的域,如本报告关注的动力域(又常被称为HEV/EV域)、底盘域,以及车身域、智能驾驶(ADAS/AD)域,及智能座舱(通常包含IVI或信息娱乐系统)域等。所有这些功能域连接到中央网关相互之间可做通信。

比如说,引擎系统的ECU都集成在了动力域,而开关门、窗户的ECU则集成在了车身域。相对的,动力域控制器(domain controller)和车身电子域控制器都连接到中央网关。每个域的电子电气系统都连接到对应的域控制器,这些域控制器又连接到中央网关。

图2.1.1:功能域架构与区域架构;来源:NXP[13]

另外,另一种发展方向的区域架构(zonal architecture),以物理区域而非功能域的方式,基于位置进行设计与组织规划。这经常被行业视作一种更具未来向的EE架构组织方式,更加追求内部的高速通信网络、多功能的ECU,以及车载软件面向服务的架构(SOA)。这种架构更相关于中央计算与区域网关概念,也能更进一步地减少物理ECU数量,便于达成更具灵活性或混合通信网络拓扑。但这并非本报告要探讨的重点,此处不再做深入。

总的来说,相对于过往完全分散的EE架构,走向更集中、更中央的汽车EE架构是行业共有认知,虽然究竟会有多集中、哪些域将要融合,以及最终汽车EE架构会演变成何种具体形态仍旧未为可知。报告4.1章节对中心化的动力域架构做了简单探讨。

ECU(电子控制单元)是针对车内各种电子系统的主要控制单元,上述各个功能域中就包含了不同的ECU。当代汽车为执行各种安全关键和实时处理任务,内部会有70-100个左右的ECU。ECU从各种传感器获取数据,基于软件和程序处理数据,并控制对应的执行器。

ECU硬件内有各种不同的电子组件,包括模拟与数字IO pin,不同的连接器、与其他系统通信的接口等。而MCU微控制器是其中最重要的组成部分。一般来说,MCU是ECU执行复杂计算和决策的中心。在ECU走向域中心化的DCU(Domain Control Unit),乃至到汽车中心化的未来新架构,都对包括MCU在内的数字控制与处理芯片提出了新的要求。

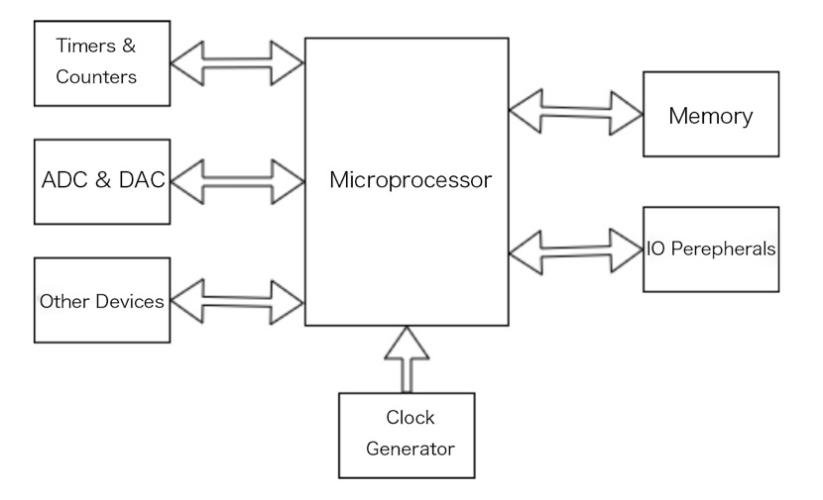

MCU是主要包含有处理单元、存储、IO及其他外围的数字芯片。MCU以小尺寸驱动控制大功能组件——对来自IO外围获取到的数据进行处理,并给出相应的决策和指令,完成控制功能。系统中的微控制器之间也会交互,共享数据和协作执行功能。

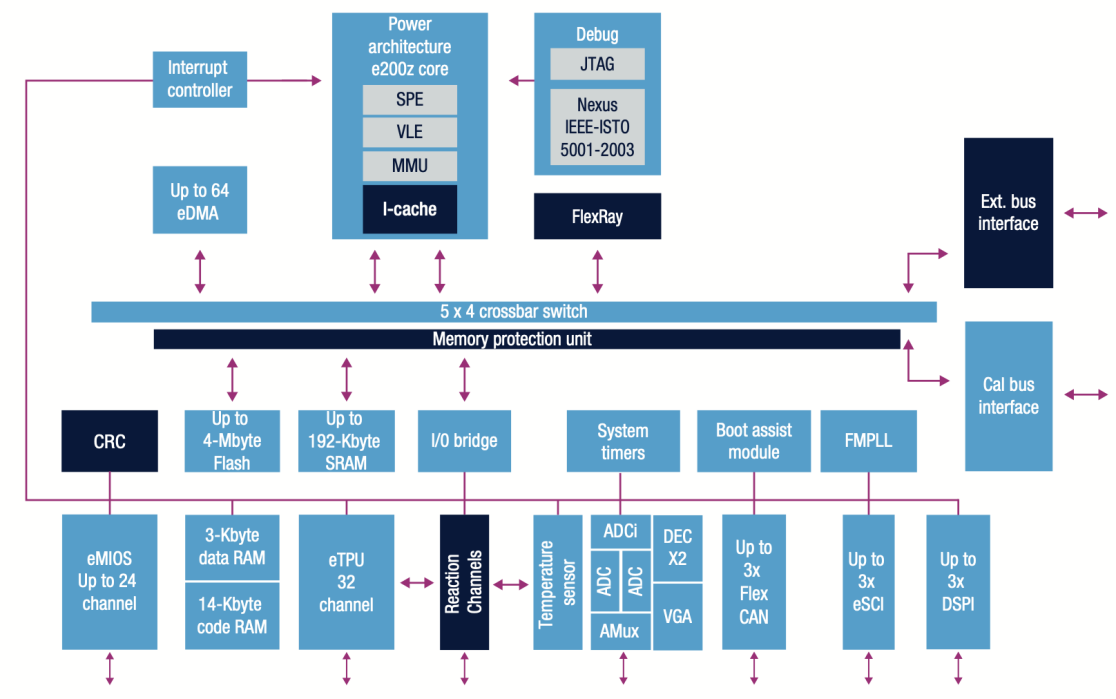

图2.2.1:MCU框图

图2.2.1展示了MCU的基本模块:除了中心的处理单元、存储和IO外围之外,可能还有ADC(模数转换器)、DAC(数模转换器)、timer(计时器)、counter(计数器)、时钟发生器和其他。

很自然的,动力与底盘域就需要对应的ECU及其中的MCU。在某些资料或部分语境下,动力与底盘系统常被放在一起谈论——我们查阅的部分研究报告甚至并不对两者做区分或形成共同体。因为这两者密切相关。

比如说制动和转向,其结构支撑和功能实现主要依托于底盘系统,但显然它也和动力系统在功能上有相关性,比如说回馈制动、电动助力转向功能。发动机支架则连接着发动机与底盘,确保稳定性、减少震动,也能表现两个系统的相关性。[14]

一般认为,底盘(chassis)是汽车的脊骨,是汽车框架的承载组件,也是其他汽车组件附着点:包括框架、悬架、排气管、转向装置、车轮等。底盘还有个相当重要的职能,为车身、发动机、传动系统和其他集成组件提供支撑、确保稳定性。

从具体的功能性来看,汽车底盘需要考量重量分布、吸收和分散撞击能量、支撑不同的汽车组件、平衡汽车结构。而其关键组成部分则包括有车架纵梁、悬挂系统、离合器、后轴、制动系统、转向系统、车轮(与车胎)、横梁、传动系统、万向节等。

动力系统(powertrain)简单来说就是将发动机/引擎的能量传往车轮,让车能跑起来的组件系统[15]。动力系统的主要组成部分包括发动机、变速器、传动轴、差速器、车轴等。动力系统的设计与状况,决定了动力转换的效率;它影响到牵引、加速、操纵体验,乃至安全风险。

从MCU的角度来看这两个系统或域。MCU在任何系统中的作用,笼统概括都在于(1)传感器数据收集——比如车轮速度、加速计、陀螺仪等,来监测汽车的移动和稳定性;(2)控制算法——处理传感器数据,做出实时决策(如ABS防抱死制动系统);(3)执行器控制——MCU向执行器发出指令(如制动执行器),基于控制算法来调整其工作;(4)通信——在系统内乃至域之间的不同的ECU之间进行通信;(5)故障诊断——监测组件健康状态,诊断错误和问题,发出警示或相关信息。

具体到底盘系统,MCU会执行ABS防抱死制动控制;ESC电子稳定控制——如监测和修正转向过度或转向不足,维持车辆稳定性;牵引力控制——调整发动机动力和制动,缓解车轮打滑问题;悬挂控制——管理自适应或激活悬挂系统,提供稳定流畅的驾车体验;转向辅助——典型如电机辅助转向机制……

对于动力系统而言,可列举MCU的工作如电机控制——包括基于驾驶情况和驾车者的输入调整车速与扭矩,达成优化的性能和效率;能源管理——监测电池状态,包括电压、电流与温度,管理能源使用;安全(safety)——尤其对于错误、过热、过载等情况的监测,预防电机、电池等组件的损坏及安全风险。

作为对动力系统的局部前瞻,前两年的域中心化汽车动力EE架构研究报告,实验性质地给出了四项现有和潜在关键功能,更偏向于域控制器特性,亦可作为参考——本报告的4.1章节对包含这些系统的整体架构做了补充介绍。这里对几个系统略作摘要:监督控制、电池系统、电机系统、热系统相关[16]。

监督控制器(Supervisory Controller)被定义为某种高层级控制器(被认为将在域控制器中广泛部署),负责多个子系统功能的协作,提供系列相关功能。它从底层动力架构中获取到各种变量,比如说电机、离合器的不同数据。监督控制器在EE架构中拥有最高控制权,负责所有状况下的最优系统操作。在驱动或推力系统部分发挥最高控制权时,它控制电动车的电力流动,以优化能耗与操纵灵活性。

就电池系统而言,典型BMS(电池管理系统)的主要功能涵盖,通过控制高压接触器来管理电池组的充放电;提供诸如电压、电流、温度等的电池组变量信息,并执行SoX(SOC, SOE, SOH等)估算;在必要时从汽车热管理系统请求制冷或制热来维持最优的电池组工作温度;发起被动电池均衡(passive cell balancing);面向高压系统隔离发起紧急响应等。

电机系统部分职能,自然相关于驱动电机。发动机电机既用于汽车动力,也用于产生电。所以控制软件的一大功能是将监督控制器计算得到的扭矩请求,转为车轮转矩;以及在牵引和发电模式下转换。电机系统和电池系统一样,基于应用差异也需要主动温度管理。

该研究报告给出的热系统涵盖有冷却回路、泵、热交换器、气门和风扇等。如前所述,尤其需要进行热管理的是电池组与电机功率逆变器及电机自身。另外理论上由于热系统整体跨域(如动力域的电池组、座舱的乘客需求),理想情况下可以向其他控制系统提供接口,允许请求热管理行为。热管理软件可以中央化为一个ECU,或者在多个ECU中分布。

如前所述,一般认为动力系统包括了发动机、变速器、传动轴、差速器、车轴等。电子控制也就是在其中加入电子控制系统,MCU自然是实现这种控制的核心:除了实现引擎(发动机)控制功能,还包括自动变速、差速器的牵引力控制等实现。

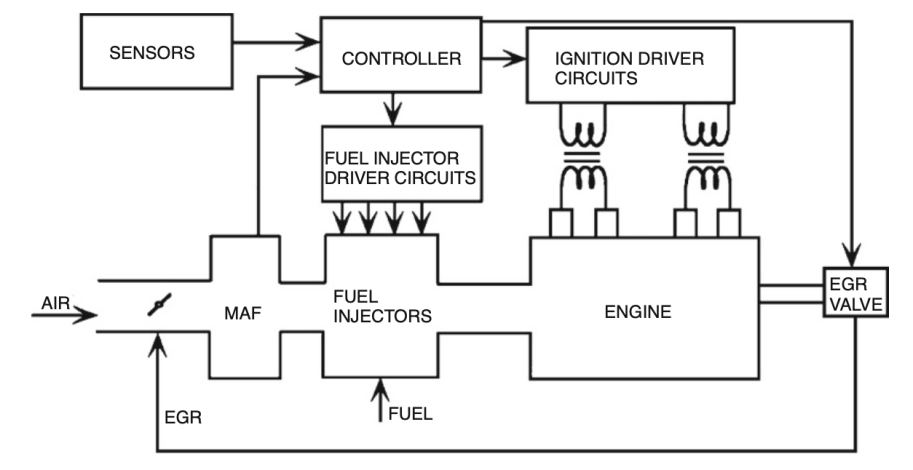

本节简单列举相关数字引擎控制的梗概,尝试更进一步描述MCU在动力系统中的一部分工作。

本世纪初相当知名的《汽车工程:动力、底盘系统与车身》一书就明确[17],电子引擎控制是从最初采用分立模拟组件达成燃油控制系统发展而来,实现了高精度的燃油和点火控制。当代电子引擎控制系统,已经被证明了成本和能源效益。尤其藉由传感器和控制器的切换输入,按照运行状态实现软件的重配置就是电子化、数字化带来的价值。

这种变化从几十年前汽车局部走向电子化那一刻起就已经在发生了:可见汽车更多组件电子化之后可达成的收益。

图2.3.1:数字引擎中的微控制器位置;来源:《汽车工程》[17]

对于当时的燃油发动机而言,电子引擎控制系统的主要目标是空燃比调节、点火时机和EGR(废气再循环)控制。图2.3.1展示了这种电子引擎控制系统的主要组件——MCU微控制器为核心。书中特别提到了引擎控制所需的指令层面的乘法运算加速,并且“相关ROM包含每种模式的程序,及校准参数与查询表”。

MCU生成输出信号,来实现对燃油喷射器的控制,维持所需的空燃比和点火以优化性能。在进气冲程阶段,按照空气量调节送往每个汽缸的燃油量,即可达成正确的空燃比。MCU会在此过程中通过MAF传感器获取MAF(质量空气流量)数据,或者采用特定方法来进行计算。

简单来说,燃油喷射阀开启的情况下,燃油以Rf(gal/sec)的速率流动——这由调节压力和阀的几何形状达成。则送往任意汽缸的燃油量F,正比于喷射阀开启的时间T(F=Rf * T)。

引擎控制系统随后确定送往每个汽缸的燃油量,后生成信号,在合适的时间间隔T之下,开启燃油喷射阀,就能够达成化学计量空燃比。与此同时,对应汽缸的进气冲程送油时机,是由传感器所做曲轴与凸轮轴位置测量决定的。

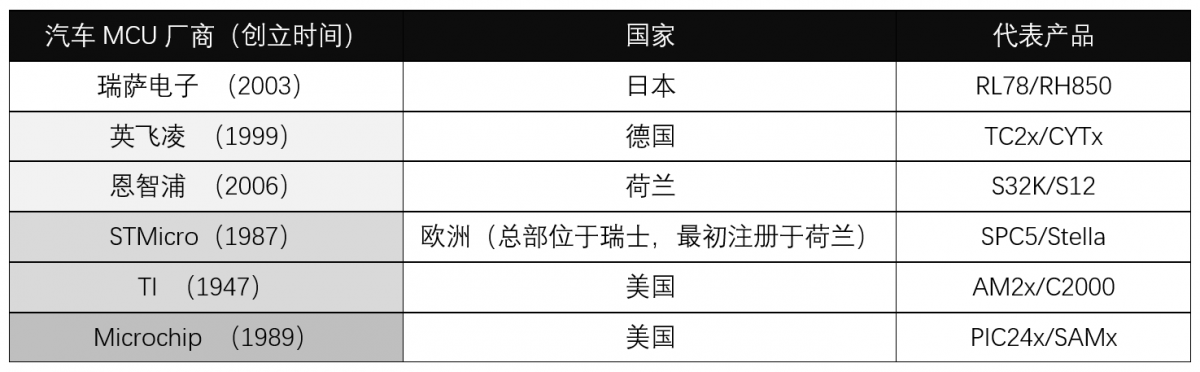

基于2.2与2.3章节的介绍,不难理解动力与底盘系统相较于其他功能域或系统的MCU通常要求更高的工作温度和功能安全等级。这类芯片对产品及制造商也就有了更高的工程与技术积累要求。表2.4.1总结了部分国内外参与动力与底盘系统MCU市场竞争的企业,及相关产品。

表2.4.1:国内外部分动力与底盘MCU厂商及产品

以上仅针对部分国内外汽车MCU企业及其产品做出列举,实际上当前已经进入到汽车MCU赛道(不限于动力与底盘MCU)的国内企业与机构超过了30家。只不过从1.2章节的探讨不难发现,国产汽车MCU的市场份额目前不足10%——芯查查今年提供的市场份额数据为,本土汽车MCU市场份额可能不到5%。在动力与底盘MCU领域,该值可能更低。[18]

这一方面表现出国产汽车MCU与国际大厂MCU产品间的差距——尤其在动力系统、底盘控制、ADAS等功能域MCU芯片国产化率仍然比较低;另一方面则表明基于1.2章节所述市场现状,国内汽车MCU大有可为的市场前景——中国作为全球最大的汽车及新能源车增长市场,车规级芯片需求潜力巨大。

针对动力与底盘MCU芯片产品相对粗略的分析,此处选择在我们看来较有代表性的例子:STMicro的SPC56系列MCU,以及国芯科技CCFC20xx/CCFC30xx等面向动力总成、线盘控制的MCU。这两个探讨对象MCU的核心也都基于Power架构。

STMicro的SPC56家族芯片包含有B, C, D, P, L, M, A系列[19]。相关“车规”的标称指标包括最高结温125℃,产品较长的使用寿命、产品质量,以及在高低温环境下的性能一致性;基础性的功能安全ISO26262, IEC61508标准满足。

性能参数方面,处理器核心数有单核与双核配置,Power架构核心自e200z0至z4,32-150MHz核心频率,128KB-4MB容量闪存资源;安全应用方面内存支持ECC,ISO26262框架最高至ASIL-D等级支持,双核有锁步(LSM)与解耦并行(DPM)模式两种支持;外围支持则有12bit ADC,3.3V-5V输入/输出,CAN, LIN, FlexRay与Ethernet连接支持;

此外STMicro也宣传了基于IEEE标准的emulation和debugging,免费的开发环境与代码生成,低成本的compiler与debugger等特点。

SPC56家族的芯片并不全部主要针对动力与底盘系统。比如SPC56的B, C, D产品线针对的主要是车身与舒适相关应用;而P, L产品线着眼于底盘与安全相关应用,A, M产品线开始特别针对中端发动机推进控制和变速器。故而后两者是本报告理应关注的重点。

SPC56的P与L产品线面向应用涵盖ABS&ESC、主动悬架、电动助力转向、气囊系统、安全域控制器、制动系统、驾驶辅助、高级三相电机控制等。P系列除了从e200z0h单核到z0h+z0h双核配置外,关键功能包括有个高级计时器(timer)和可编程CTU(Cross-Triggering Unit)便于更简易的实时、无传感器(sensor-less)定向控制(field-oriented)解决方案。

L系列最高120MHz的单核或双核e200z4d核心,并且着眼于满足最高ISO26262 ASIL-D等级;关键安全(safety)特性方面涵盖锁步模式、crossbar, eDMA, MPU(内存保护单元), 温度传感器, 中心化的FCCU(fault collection and control unit),内置的逻辑与内存自检测、CRC单元、ECC防护内存,以及电压与时钟故障检测。

图2.4.2:ST SPC56 A与M系列MCU框图,其中深色模块是A系列独有;来源:STMicro[19]

来到M与A系列——M系列面向发动机推进控制与变速器控制应用,除了80MHz的e200z3核心外,还配有高性能的eTPU(主要用于计时控制的协处理器,用于处理指令和实时输入事件,执行输出波形生成及在无需host介入的情况下就访问共享数据)具备DSP能力;A系列在此基础上更进一步,核心为频率更高的e200z4d,存储资源也翻倍了。

STMicro在针对SPC56 M与A系列的宣传中提到了M产品线以高性能核心集成DSP和矢量浮点计算加强,A系列则有额外的存储资源(I-cache)和双发射管线设计;另外双ADC带可变增益输入放大器(variable-gain input amplifier)与抽取滤波器(decimation filter),支持爆震检测集成。

国内市场参与者部分,本报告选择国芯科技的对应产品做简略展开——且国芯的MCU产品布局也有利于观察汽车MCU芯片的国产替代成果。从国芯科技的官网来看,这家公司面向动力系统的控制解决方案典型如CCFC2006PT, CCFC2007PT, CCFC3008PT等。[20]

其中不少产品在设计上选择了对标国际竞品,比如说在线控底盘控制芯片产品中,也出现了对标ST SPC5系的芯片,如CCFC2012BC/CCFC2011BC对标NXP MPC5604BC/MPC5607B以及ST SPC560B50/SPC560B64系列,且已经在客户的底盘类产品如变速器、ABS、EPBI等应用中实现了批量供货和产品订单;

面向空气悬挂系统和CDC悬挂转向控制,CCFC2016BC/CCFC2017BC也进入了实车测试阶段,在市场上取得了一定的成绩;用于线控制动系统、转向系统,以及更多应用的产品不再详述。

动力总成芯片中,CCFC2003PT对标NXP MPC5634, CCFC2006T对标NXP MPC5554,且已经在重型发动机中得到了实际应用。CCFC2007PT对标NXP MPC5674;CCFC2017BC对标英飞凌CYT2B98, NXP SPC5744B,目前已经在头部主机厂乘用车发动机ECU定点开发和测试;

面向高端动力总成的产品CCFC3008PT选择对标NXP MPC5775,在今年的企业半年报中,苏州国芯提到“已获客户VCU领域应用订单”[9];CCFC3007PT对标NXP MPC5777,“在国内头部企业发动机ECU进行台架试验”,“获得多家发动机和电机控制器客户定点开发”。

值得一提的是,高端定位的CCFC3007PT/CCFC3008PT芯片按照汽车电子Grade 1等级、信息安全Evita-Full、功能安全ASIL-D等级进行设计和生产。

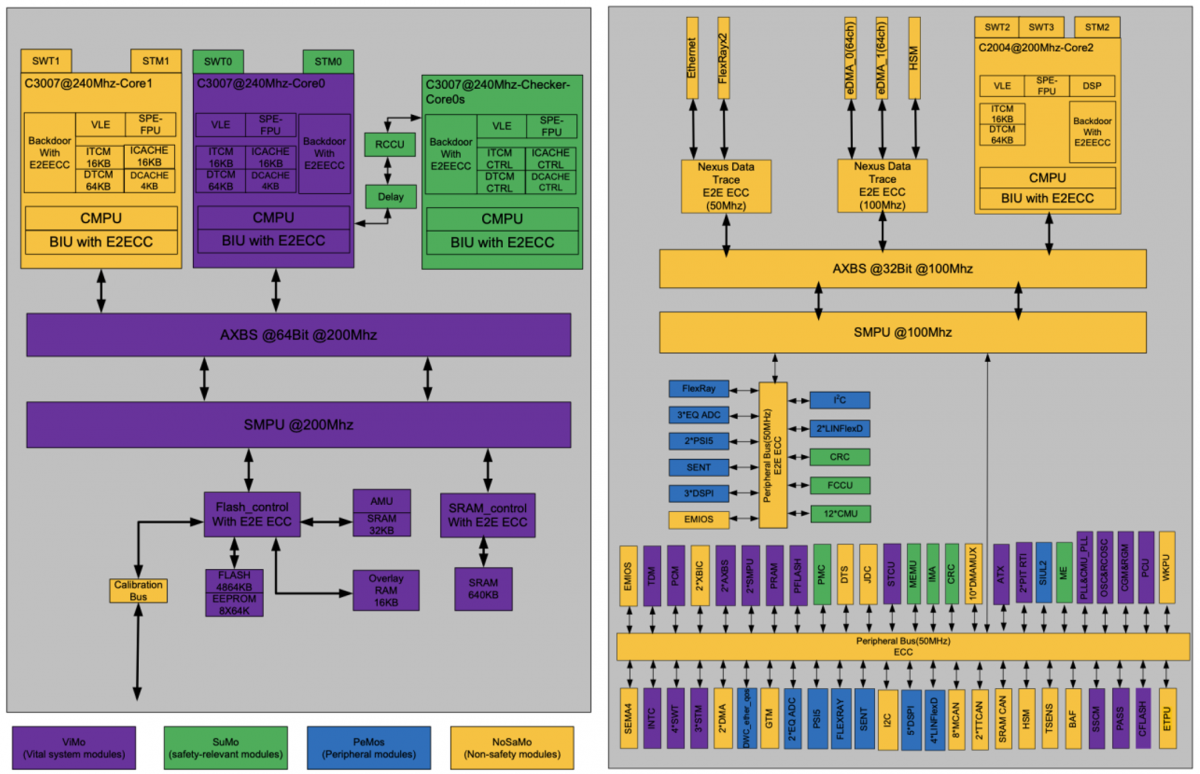

此处针对CCFC3008PT做简单展开。从国芯公开的技术文档来看[21],该系列MCU主要面向动力与底盘控制应用,故而着眼于达到ISO26262 ASIL-D功能安全等级。内部的3个主核心皆为Power架构的C3007,其中1个核心为专门的锁步核心,核心主频240MHz/300MHz。

图2.4.3:国芯CCFC3008PT框图;来源:国芯科技[21]

I/O处理器为双发射的C2004;片上闪存资源5376KB,通用SRAM 832KB;多通道eDMA, 三重INTC中断控制器,双锁相环、双crossbar switch架构、HSM(硬件安全模块)、BAM(启动辅助模块)、SIUL(System Integration Unit Lite)、eTPU最多96通道支持等构成本文不再详述。产品部分信息参见框图2.4.3。

国芯科技2024半年报在研项目情况介绍中提到动力总成控制、域控制器芯片CCFC3008PT,“基于40nm工艺设计,采用国芯锁步CPU核技术,功能安全达到ASIL-D等级”,年中时的状态为“完成量产导入,获得量产订单”。

对STMicro与国芯科技面向动力与底盘系统的MCU做举例介绍,也有利于观察动力与底盘域MCU的共性与技术/市场需求。

(1)主要体现在安全性上。大部分车身控制模块的MCU管理非安全关键型(non-safety-critical)功能;信息娱乐系统则对接口、连接、多媒体有着更高的要求,相对实时性与工作温度及环境要求就没有那么高;而ADAS/AD域作为安全关键型应用,同时又更关注传感器融合、图像处理等能力;

从产品可靠性、稳定性、持久性角度来看,动力系统MCU对高温需要具备高容忍度;底盘控制MCU更是需要具备震动、潮湿等严苛环境耐受鲁棒性。功能安全角度,如底盘控制MCU涉及制动、转向、安全气囊等组成部分,高可靠和低错误容差是基本需求。这些也都是在汽车整个生命周期内需要得到保证的。

且不止于safety相关的基本需求,TI此前发布技术文章[2]提到过动力与底盘MCU有着安全方面的严苛要求,在功能安全、网络安全、高压安全三个板块上,需要更多从芯片自身延伸到系统的设计与工艺考量。网络安全与汽车EE架构走向电子与数字化有很大关系,系统完整性、数据可信与安全等都至关重要。对此,当代汽车MCU也有对应的硬件模块或技术(如ST强调SPC56系列的CSE加密服务引擎,国芯科技则在2024半年报的核心技术列举中,特别提到汽车相关的高可靠芯片设计技术)。

STMicro与国芯科技面向动力控制的MCU产品普遍向ASIL-D看齐,及可能包括ISO 6469, ISO 21434,乃至信息安全相关的汽车系统网络架构设计、认证与原型满足安全相关组件不受数据篡改、敏感数据受保护的EVITA等诸多标准目标。毕竟这两个系统的任何失效或错误,都可能直接相关于人身安全。

(2)性能和功能方面,实际上就汽车不同域的性能需求角度来看,动力与底盘系统不是对性能或算力要求最高的部分。但动力与底盘MCU都要求高速数据处理与实时响应能力。

对于动力系统MCU而言,如2.2、2.3章节所述,这类芯片需要处理引擎控制、燃油喷射、点火时间、排放控制等复杂计算,而且是以实时为基础要求确保效率与性能;同时要求具备高级诊断功能乃至预测性维护特性,监测引擎与相关系统的健康状态。

底盘控制MCU则面对与各种传感器交互,为控制算法提供精准数据和结果的工作。如果将通信能力也放在性能考量部分,则对各种通信协议的支持,确保与其他ECU通信的无缝通信也是其基础能力;加上安全关键型应用需求,超低延迟和快速响应能力同样是标配。

(3)其他需求。比如从MCU厂商、芯片设计的角度来看,功能集成及架构的伸缩性很重要——STMicro就在宣传文档中多番提及SPC56系列芯片架构的模块化和伸缩设计,价值在于可选择性、灵活性和成本控制;更出色的能效表现,体现在降低整体能耗、有助于续航里程的电源管理和架构的高能效。

从开发者的角度来看,则要求完善的开发生态,包括完整的软件SDK、库、工具链及参考设计,便于开发者加速产品上市时间;软件角度的OTA更新特性实现;以及时下“软件定义汽车”趋势之下,开发的代码可复用与可扩展性;2020s正当下还有软件和AI方面的考量,尤其当EE架构变迁涉及到虚拟化和加速特性等等……

不过这些需求实际上并非汽车动力与底盘MCU所独有,故而不再做展开。

最前沿的电子设计资讯

最前沿的电子设计资讯