随着工业、办公设备和家庭自动化等领域的不断发展,电机及其驱动器越来越多地用于从工业机械臂控制到消费级市场的家用洗衣机等各种应用场景。人类应用电机已经有一个多世纪,但是面对未来应用场景中对运动控制更高的灵活性要求,我们需要更加“智能”的电机驱动控制以实现更好的功能和节能效果。面对工业级应用场景,电机及驱动设计需要面向小型化,轻量化以及高运行效率。同时,面对消费级市场,电机及驱动设计需要保持低成本。

通过采用电子马达驱动器或“电压源逆变器”可实现对电机的增强型控制,此类驱动器通常会产生可变频率和幅值的三相交流电来控制马达的速度、扭矩和方向。驱动器采用开关电源技术,通常在16kHz左右运行,并通过脉冲宽度调制实现输出控制。数十年来,诸如硅MOSFET之类的半导体器件的开关速度已经提升到一个更高数量级。但在马达驱动器中,更高的开关频率带来的磁性元件体积减小的优势并不明显。电机设计中, 磁性元件本身就是电机本体,其尺寸需根据应用场合而定。因此,为了使开关损耗最小,保持较低的开关频率则是明智的选择。同时,MOSFET之类的高频器件所具有的高速开关特性实际上也存在其自身的问题。较高“ dV/dt”会带来马达绕组间较大的绝缘应力以及电压过冲或谐振,从而导致击穿和“局部放电”老化等风险。此外,其产生的跟高的电磁干扰(EMI),需要安装额外的滤波器,同时共模EMI电流会通过马达轴承传到至地面,从而在轴承座圈中产生颤动形式的机械磨损。

尽管缺乏高频开关的优势,IGBT仍被普遍使用于电机驱动,可以实现更高的驱动效率。硅基MOSFET也同样在应用中减慢栅极驱动速度以用于电机驱动,通过加入缓冲电路和在三相驱动输出中采用外部串联和共模滤波器来降低开关速率,但所有这些都会在一定程度上影响效率。在中小功率下,MOSFET具有更低的开关及导通损耗。两种类型器件都有相关集成“智能电源模块(IPM)”产品提供,它们集成有所需的六个开关,栅极驱动器以及保护功能。

集成硅器件的智能电源模块可以实现高效率驱动,但同时由于其半导体材料限制难以进一步提高。更高的效率不仅可以节省能源和成本,而且还可以采用更便宜,体积更小,重量更轻的散热器。如果通过技术革新可以不再需要安装散热风扇,或者允许在机械臂中将驱动直接集成到电机旁边,而不是放置在远程机柜中,其带来的优势显而易见。目前,可以通过氮化镓技术(GaN)制造高电子迁移率晶体管(HEMT)应用于电机驱动。英飞凌提供的这种宽带隙技术比其他同类硅MOSFET具有更低的导通损耗,而这是实现上述集成电机驱动的技术关键,其带来的电机驱动整体的体积及效率优化远超单一氮化镓晶体管的相对价格劣势。

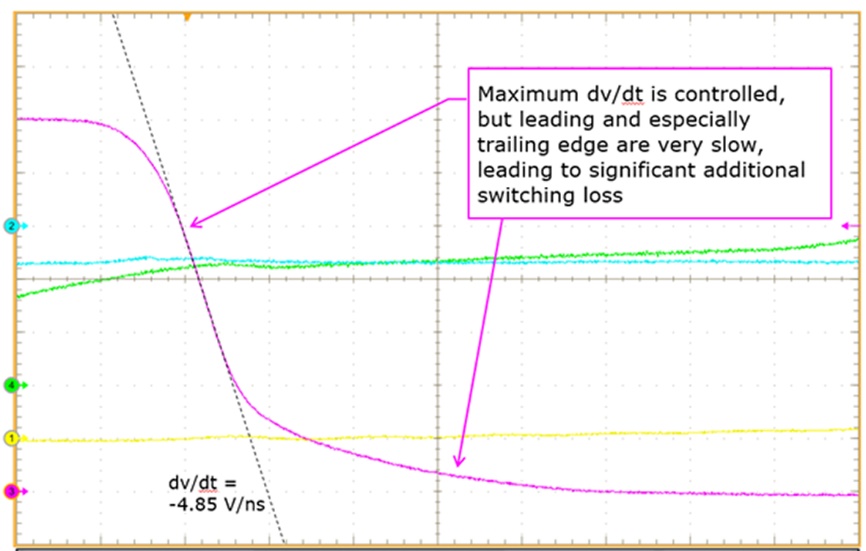

CoolGaN™等GaN开关速度非常快,能够达到数百kV/µs的开关速率(edge rate),这对于工作在1MHz或更高频率下的微型AC-DC和DC-DC转换器是一个重要属性。然而,在低频马达驱动器中,与较早技术中本已很小的开关损耗相比,没有办法带来明显的效率优化,但EMI、谐振、故障和轴承磨损等问题在高开关速率下却更加严重。因此,必须将开关速率控制在更适当水平。如果需要同时保持高效率,有损缓冲器和外部滤波器显然不是理想方案,此时可以考虑采用减慢开关器件栅极驱动信号的方案。典型的方法是增加串联栅极电阻,和栅极电容形成R-C滤波器,从而减慢开关速度,通常两个电阻与二极管控制一起使用,以独立控制导通和关断过程。这种方法在硅器件中很常见,但对于GaN器件却存在一个问题,在不同工作条件下,栅极电容会在30dB范围内变化,而对于MOSFET,变化范围要小得多。这意味着引入的延迟也需要在很大范围内变化,才能控制开关速率dV/dt在期望范围内。为了保证电机运行可靠性,开关速率应不超过约5kV/µs(5V/ns)。因此,如果电阻器将此设置为最坏的情况,在其他条件下,开关速率将慢得多,有可能对运行效率造成很大影响(见图1)。

图1:添加一个简单的栅极电阻会导致可变的dV/dt限制。

功率器件总栅极电容CRSS的变化主要是由于“米勒(Miller)”效应,其中栅极-漏极电容CGD由于漏极从高电压过渡到低压再返回高电压而得到有效放大,可变的器件输出电容COSS和输入电容CISS也起到了一定作用。

一种优化开关速率的有效解决方案是通过电容采样漏极电压,该电容会产生与dV/dt成比例的电流,然后可以将其馈送到栅极驱动电路,以控制栅极充电和放电电流,并在各种条件下保持恒定的开关速率。但是,由于增加了一个高压电容器,作为一个分立元件,该电容器不容易集成到智能功率模块中,因此实施起来存在一些问题。由于智能功率模块中控制器需要额外的引线接合,其成本也会随之增加。此外,电容器连接中的寄生电感可能会导致持续的振荡和设备故障。

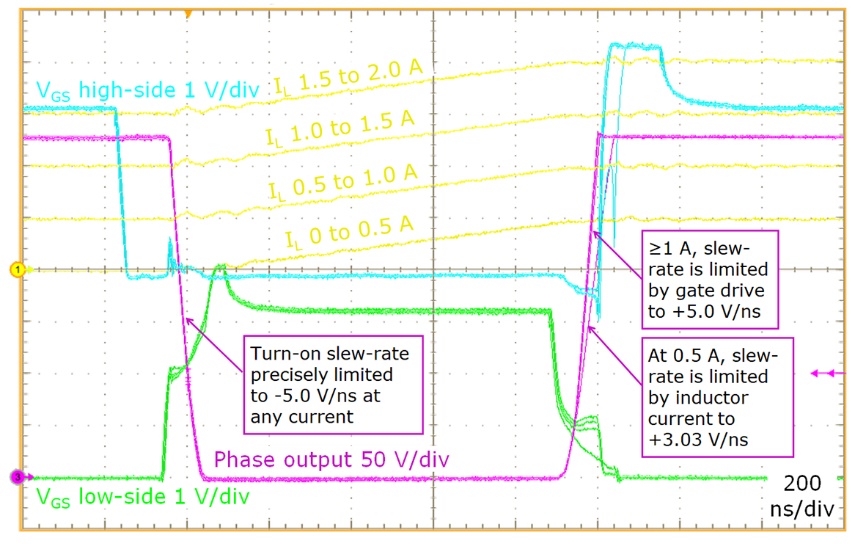

该电容器可作为GaN晶片的一部分进行制造,并通过引线接合进行连接,但是Infineon工程师意识到,在GaN晶片中从漏极到栅极简单地集成一个很小的电容器会对整体电容产生显著的“线性化”影响。所选取的电容值很小,约为1.2 pF,会导致现有值两倍左右总栅极电荷值。驱动损耗会增加,但是在16kHz开关频率下大约为50µW,因而可忽略不计。图2显示了这种效果,其中开关速率精确地限制在5V/ns左右,在较轻负载下dV/dt自然会回落到较低值。

图2:在包括GaN线性化电容在内的所有条件下,边沿速率均受到限制。

技术进步使英飞凌科技能够设计高效智能功率模块,其效率比同等应用中的Si-MOSFET器件高出很多,同时将开关速率控制在可接受水平。表1中两种技术的比较表明,在马达驱动应用中,表1 比较了硅基和氮化镓IPM的三种驱动方案,在相同温升情况下,GaN器件损耗几乎减少一半,充分利用了智能功率模块中GaN器件更低的导通电阻。氮化镓IPM的优势也体现在从有散热器设计面向无散热器设计,以及在相同体积的驱动电路下驱动更大功率的电机。在两种情况下都可以节省系统成本。

表1:MOSFET和GaN开关技术的智能功率模块功能比较。

表1:MOSFET和GaN开关技术的智能功率模块功能比较。

采用集成线性化电容器方案的氮化镓IPM,与硅技术相比,在用于电机驱动应用时的功率损耗显著降低,同时也不会出现影响可靠性和EMI兼容性的高开关速率问题。现在,英飞凌科技的GaN器件已被证明具有良好的特性,足以应对电机驱动应用中经常出现的应力和短路等问题。

GaN器件不再是单纯的新奇产品,它们的价值已经在直流输出功率转换器中得到体现,现在已证明它们也有潜力降低电机驱动器的系统成本,这提供了新的GaN器件应用市场。

最前沿的电子设计资讯

最前沿的电子设计资讯