近日,同济大学吴庆生教授领衔的团队受蚕丝的启发,通过模仿喷丝作茧,改进仿生高分子静电纺丝。

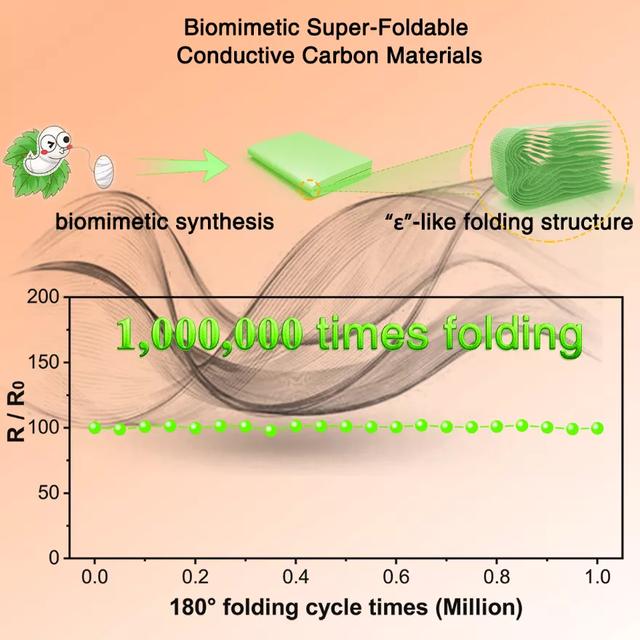

他表示:“我们这个团队最近设计制备出一种可承受 100 万次无损真折叠的导电材料,实现了导电超折叠材料的突破。它的出现为研发超折叠电子设备带来了曙光。”

当前折叠手机的痛点之一,在于导电材料无法进行大量无损真折叠。真折叠和赝折叠的区别在于,真折叠是压下折痕,让弯曲的两部分完全贴合;赝折叠指的是折痕位置常常处于打开状态。前者的最大应力是后者无法比拟的,以至于常规的导电材料都经受不住大量真折叠。

而当下的可折叠手机主要依赖于一个旋转轴,因此无法任意变形,其中首先要解决的问题是要研发出超折叠导电材料。

导电材料的折叠,并没有想象中简单。

无论是理论角度还是实践验证,本征的或单元的导电材料都无法承受大量真折叠。要想获得超折叠性能,就得设计出让化学键避免直面折叠的应力分散结构。

为攻克这一难题,人们试了很多方法,都以失败告终。一次,吴庆生团队参观蚕厂时,让他们获得灵感,最终制造出具备超折叠结构和性能的全新材料。

每到春天,蚕们喷丝作茧、辛勤劳作。但这时的生蚕茧质地比较僵硬,并不能直接制造纺织品。后来人们发现,使用碱煮缫丝的方法,可让蚕茧发生解交联、造孔和膨化等变化,蚕茧也会从僵硬变得超柔,进而可承受大量反复折叠,并产生 ε 折叠结构。

(来源:Matter)

正是这一过程,给超折叠导电材料的制备提供了正确思路。为此,该团队计划通过模仿喷丝作茧,以期实现超折叠结构和性能。

通过使用改进的仿生高分子静电纺丝方法,吴庆生团队模仿了喷丝作茧过程,借此研发出类似的网络结构。

随后,通过协同的梯度升温原位碳化方法,可对缫丝过程进行模仿,借此不仅可实现材料的解交联、造孔和膨化,还可让材料产生导电性。此外,他们还借助大量仪器改造和技术优化,终于研制出超折叠碳材料。

为了保证折叠的标准化和真实性,他们研制了一台自动计数折叠机来考察它的折叠能力。另外,他们为了探索清楚折叠过程中的应力分散机制,在当前没有任何一种设备能够解决此类问题的情况下,他们自行设计制造了可以在真空条件下高分辨实时观察动态折叠过程的系统。由于有了上述两个自主创新的仪器设备的保障,他们才成功完成了后续的研究工作。

(来源:Matter)

在他们自制的计数折叠机上对所得材料进行自动折叠和导电率实验,结果发现,这种材料可承受一百万次以上的真折叠,更重要的是所有的纳米纤维都毫发无损,电导率也未出现明显波动。这样的性能是之前所有柔性导电材料都无法实现的,是折叠性质上的一项重大突破。

此外,即便进行不同形式的折叠,SFCMs 均可保持结构完整性,展开后还可自动迅速反弹。因此,SFCMs 不仅可以大量反复真折叠,而且可以任意变形。

除了弯曲折叠外,常见柔性指标还包括卷曲、扭曲、拉伸和压缩,它们也具有优异的对于这些性能指标,它们也同样优异,这对实现超折叠起到了重要的辅助支撑作用。比如,在扭曲折叠测试中,并未出现纳米纤维损坏的现象;在压缩测试中,在将压力逐渐增加到 10MPa 后,其厚度几乎可以完全恢复原状(99.3%)。

吴庆生表示,虽然当前手机已经具备了电脑部分功能,但肯定还远远不够。要想手机和电脑一体化,首先屏幕必须可收缩、可放大。基于这种构想,他们团队在国际上率先设计并申请了“折纸式手机/电脑一体化超柔性设备”的专利。

该设备可以像折纸那样不断折叠变形,折叠之前是常见的笔记本电脑形式,折叠一次就是一款 Pad,继续折叠就是手持式手机,再折叠变为手掌式手机,当折到最小时,即成为手心式电话,方便随身携带。

当前,由于缺少相应的超折叠电子材料,该一体化柔性设备还未能实现。此次超折叠导电材料的成功制备以及超折叠机理的揭示则为这一目标的实现带来了曙光。其表示:“下一步,我们将把本工作建立的理论和方法拓展到更多更广的超折叠材料和器件中去,让可折叠手机等柔性电子设备变得收放自如,让折纸式手机/电脑一体化早日实现。”

责编:Demi

最前沿的电子设计资讯

最前沿的电子设计资讯