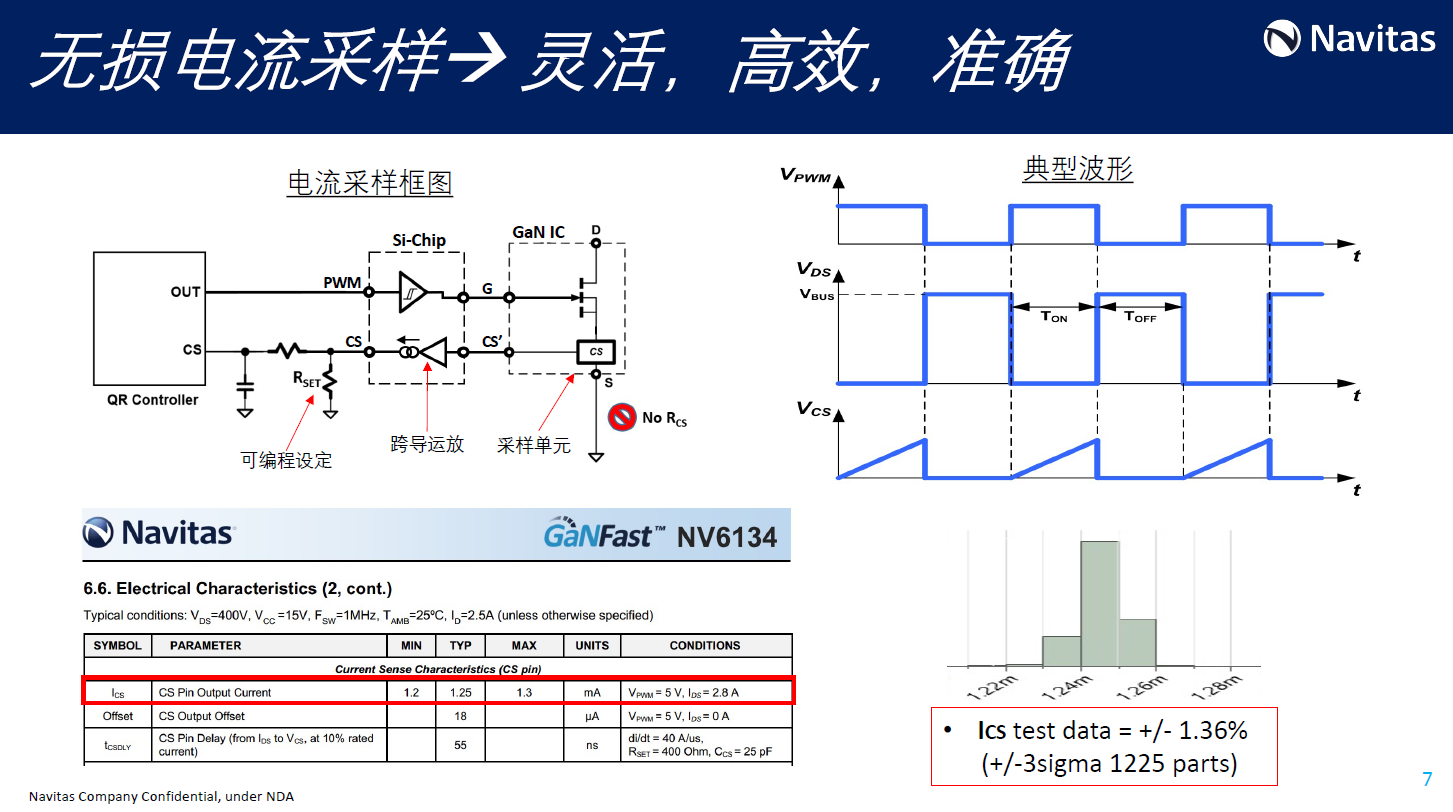

无损电流采样是通过无损的方式去采集电流信息,然后经过信号处理,通过在芯片外部放置一个可编程的电阻,然后去原模原样复现出流经GaN功率器件的电流。原来系统里可能有一个可编程的采样电阻,这样就可以复现出可编程电压。这个功能对信号处理和采样精度的要求还是很高的。例如,纳微的NV6134,其电流采样的精度就相对很高,其规格书里写的是接近±4%到±5%的偏差,但是其上千个测试结果显示,其采样精度误差大概在±1.36%以内。这样的精度可以让电源系统设计比较随意地去使用这个电流采样技术,它可以比较精准地实现闭环采样控制以及过流等保护。

至于无损采样技术具体是怎么实现的,黄秀成告诉EDN,它是通过采样氮化镓晶圆上的电流实现的。“氮化镓是由很多Cell并联而成的,我们选取了其中极具代表性的Cell去做电流采样,采样出来的信号通过电压电流的各种转换,最终是以一种电流源的方式输出到芯片外部。外部有一个设定的电阻,就做可编程的方程,通过这种方式把芯片的电流转移到外面变成电流源,反映电流的大小。”黄秀成解释说。

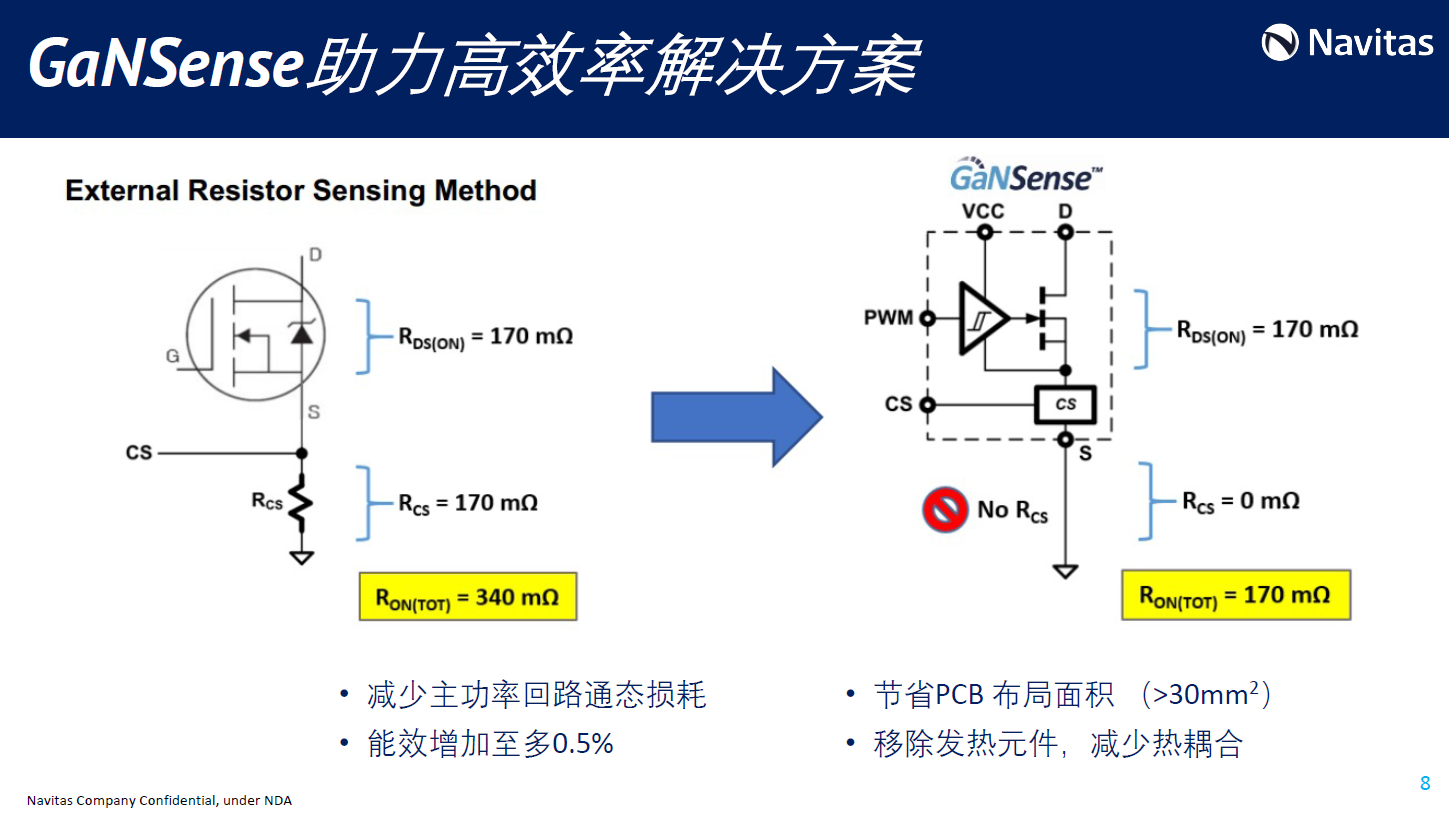

首先,原来用采样电阻的方式实现电流采样,意味着功率回路里面有功率器件和功率采样电阻两个产生损耗的元件。现在变成无损采样,完全把采样电阻损耗节省下来,功率回路里面的通态损耗也会减半,也就意味着能效提升。另外两点衍生而来的好处,一个是PCB布局的减少,因为原来采样电阻通常会采用3mm×4mm封装的采样电阻,通过内部集成无损采样,纳微的PCB布局面积更小,布局会更灵活、更简单。还有热耦合的问题。原来有两个发热元件在系统里面,现在完全把一个拿掉了,因此散热系数更好,耦合系数更低,器件本身工作温度更低,系统的效率也会更高。

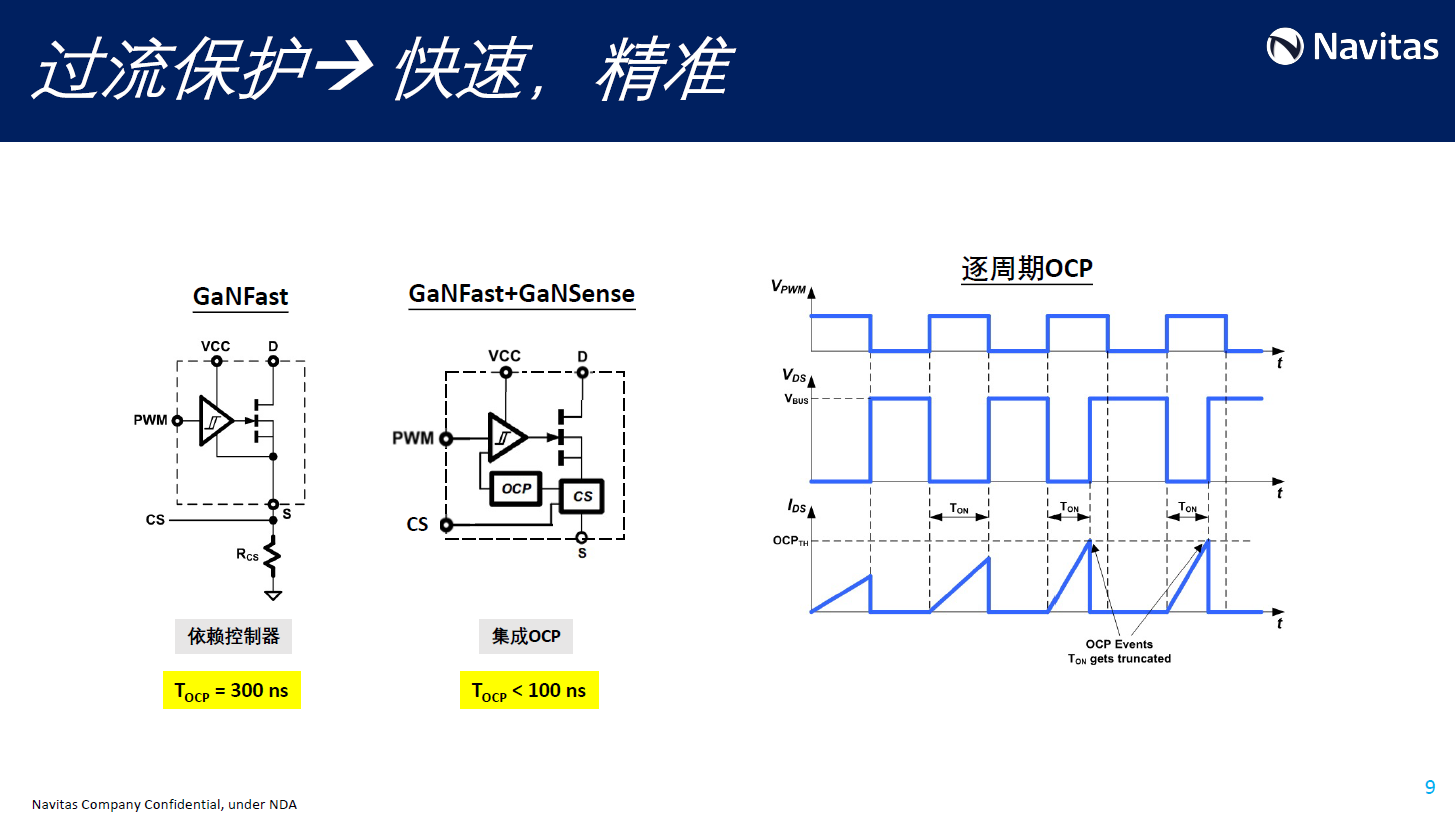

接下来是过流保护。过流保护是基于采样信号,内部设定一个过流的阈值。传统上,包括GaNFast系列,外部还需要一个采样电阻,将采样到的信号交由控制器判断是否发生过流情况。控制器为了避免噪声问题,会引入一定的Delay,通常其反应时间在300ns左右。采用GaNSense的电流采样技术在内部做信号处理,通过设定一个阈值,如果触碰到这个阈值反应时间远远小于100ns,那么节省出来的200ns就可以避免系统因异常情况(比如短路、过功率等等)而造成变压器饱和、电流急剧上升的恶化情况。

PWM控制器出来的是比较完整的信号,但是如果当电流信号触碰到内部的阈值之后,不管外部的PWM信号是高还是低,系统都直接关断氮化镓,从而保护系统里流过氮化镓的电流不会超过阈值,直到PMW关断。这种保护还是逐周期的保护,因此能够将电流精准地控制在过流点阈值的地方。

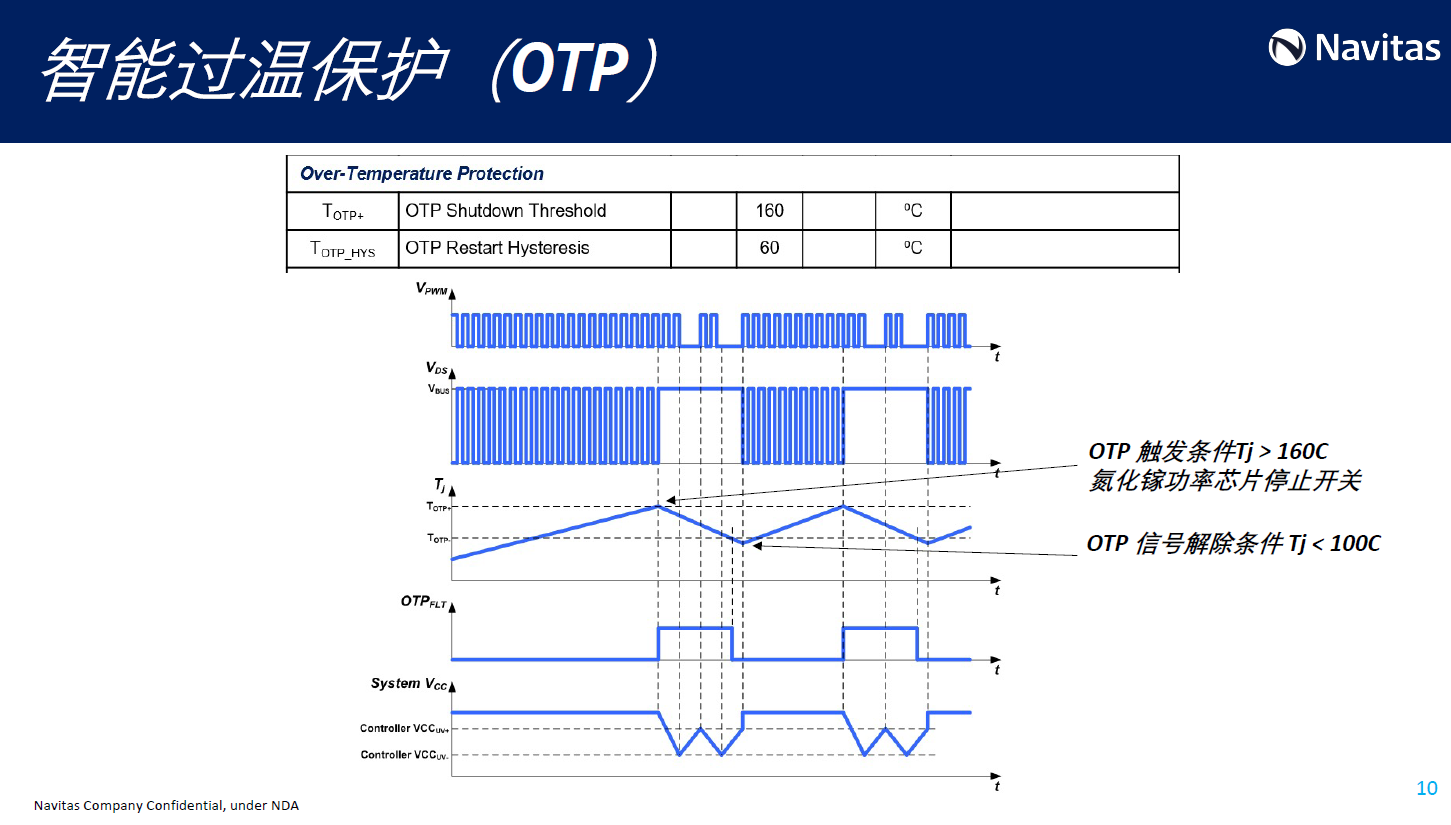

过温保护对于功率器件来说也非常重要。目前GaNSense的保护机理也是设置一个区间,当采集到的GaN晶圆上的温度超过所设定的阈值,比如通常所设定的160℃,那么不管外部的PMW信号怎样,直接把芯片关掉。这时芯片会自然冷却,当冷却到低于100℃时,则会再去参考PMW信号,当有信号时继续工作。如果这个异常情况没有解除,温度还在往上升,则碰到160℃的阈值继续关断。虽然这不叫逐周期,但是可以在某个区间内精准控制结温的范围,不会让芯片结温超过允许的最大值。

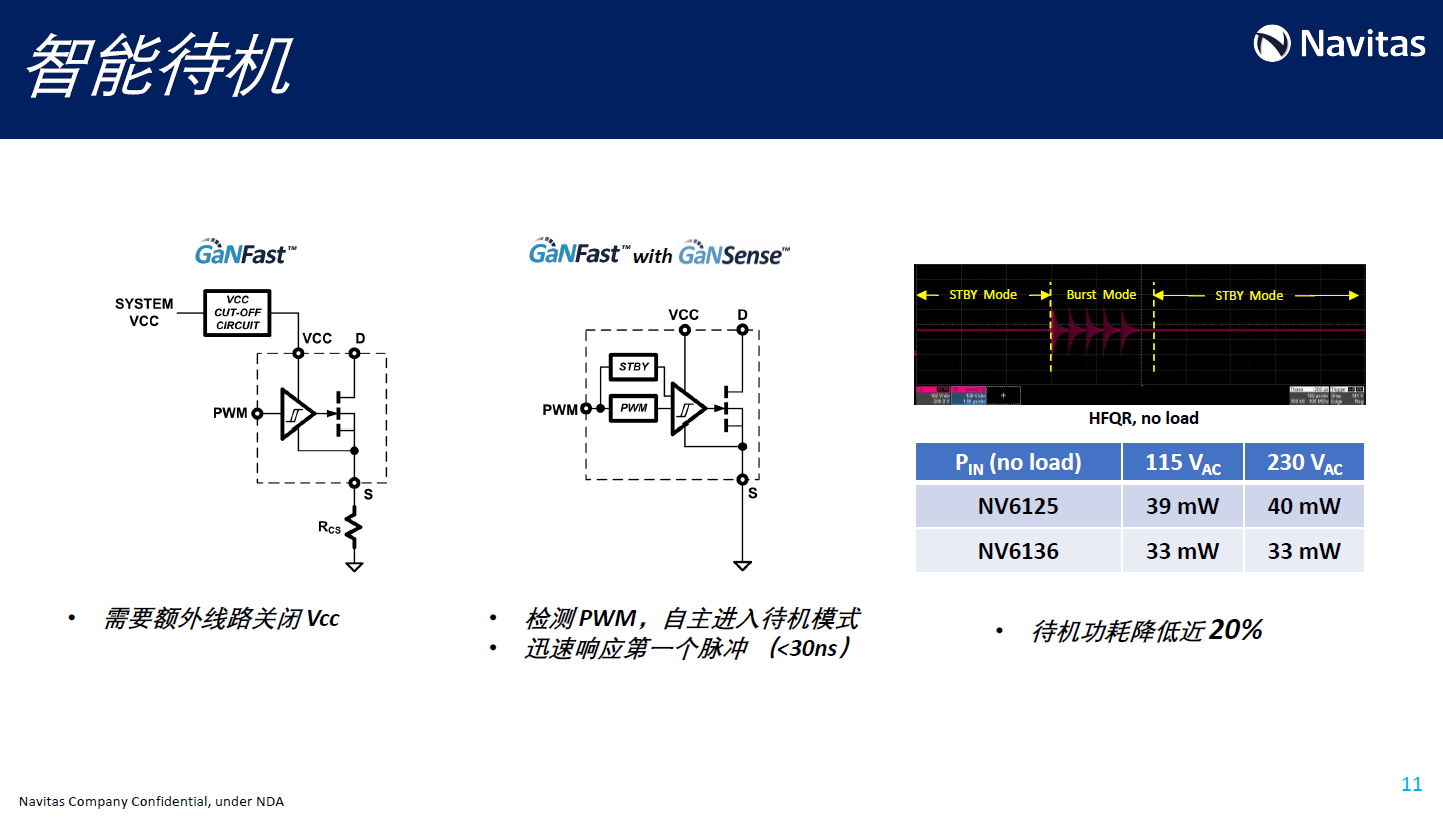

待机问题非常重要,现在很多能效标准都要求待机做到25mW~30mW以内。虽然现在比较宽松的能效范围是75mW,但是很多OEM、ODM都会要求待机做到比如30mW。客观来说,早期的GaNFast系列其他性能都非常好,就是因为其中集成了驱动功能,其静态电流在700mA或1mA左右。尽管这个电流也非常小,但考虑到待机问题,通常会在外边做个线路,在待机时候把VCC切断,所以系统会相对复杂一些。现在,GaNSense技术则更加完善。它会智能检测PWM信号,当PWM信号工作正常时,比如以某些频率工作,这个智能待机方式就不发挥;当系统进入跳周期的模式之后,通过这样的检测让芯片进入待机模式,整个待机电流从原来的接近1mA降到接近100μA,因此整个待机功耗就可以下降很多。还有一个指标也非常重要,那就是当进入待机之后,什么时候能够醒过来。GaNSense的处理非常迅速,当第一次出现脉冲的时候,最多30ns延迟后就可马上进入正常工作模式。

上图是所做的实验测试。NV6125是早期的GaNFast,也即目前市场上主流的GaNFast系列。NV6136则是GaNSense。在一个平台上面直接做替换,可省掉大概6到7mW的待机功耗,这与前面所说的1mA到一两百μA节省也是基本吻合的,待机功耗降低了接近20%,这也是非常重要的参数。

现在,GaNSense系列已经上线了,GaNSense系列更全,有不同的封装,包括6mm×8mm和5mm×6mm。方案的选择也更多,目前有5种,最小到120mΩ,最大是450mΩ,这个范围可以很好地覆盖从二十几W快充和一两百W快充系列。

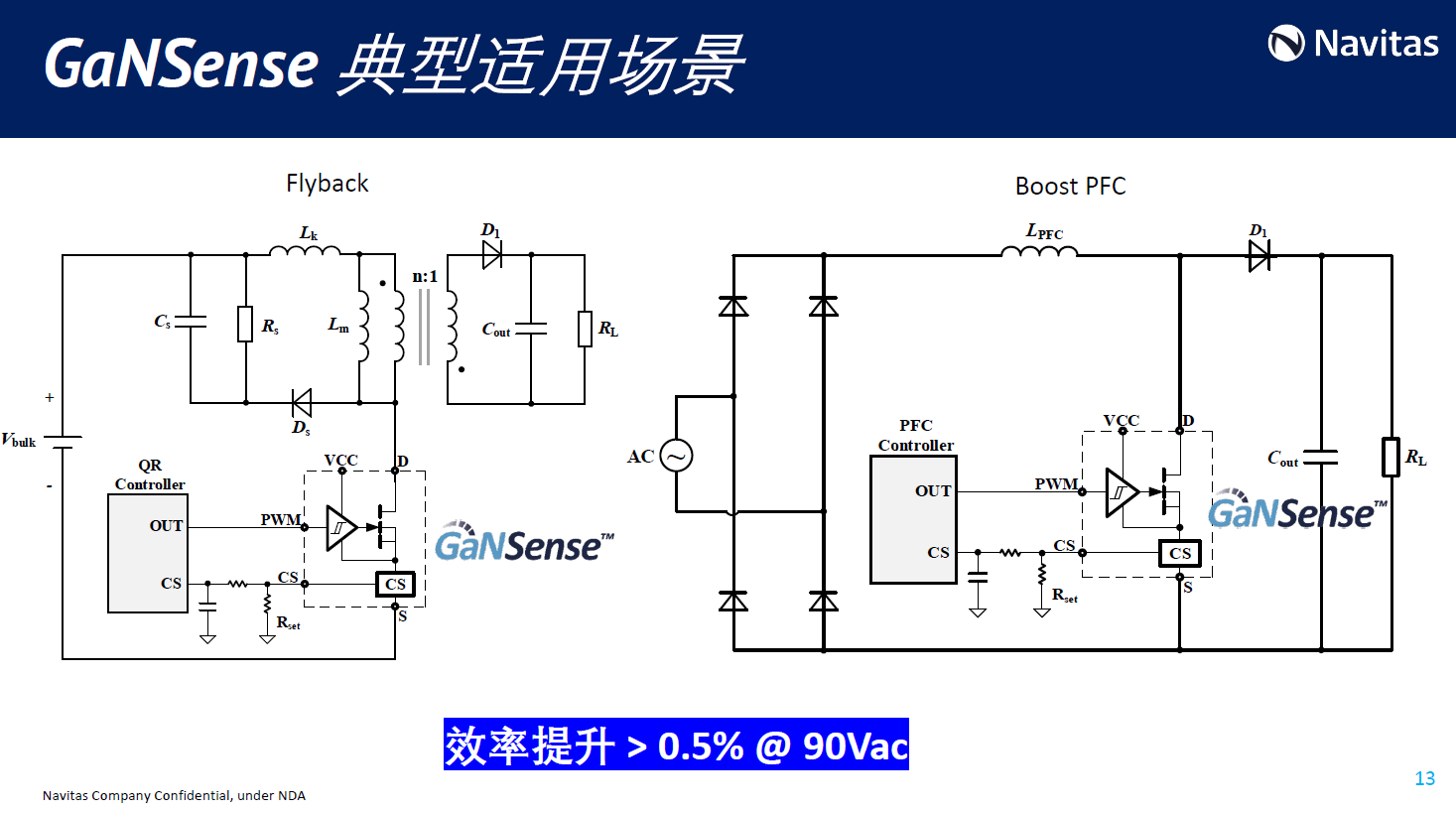

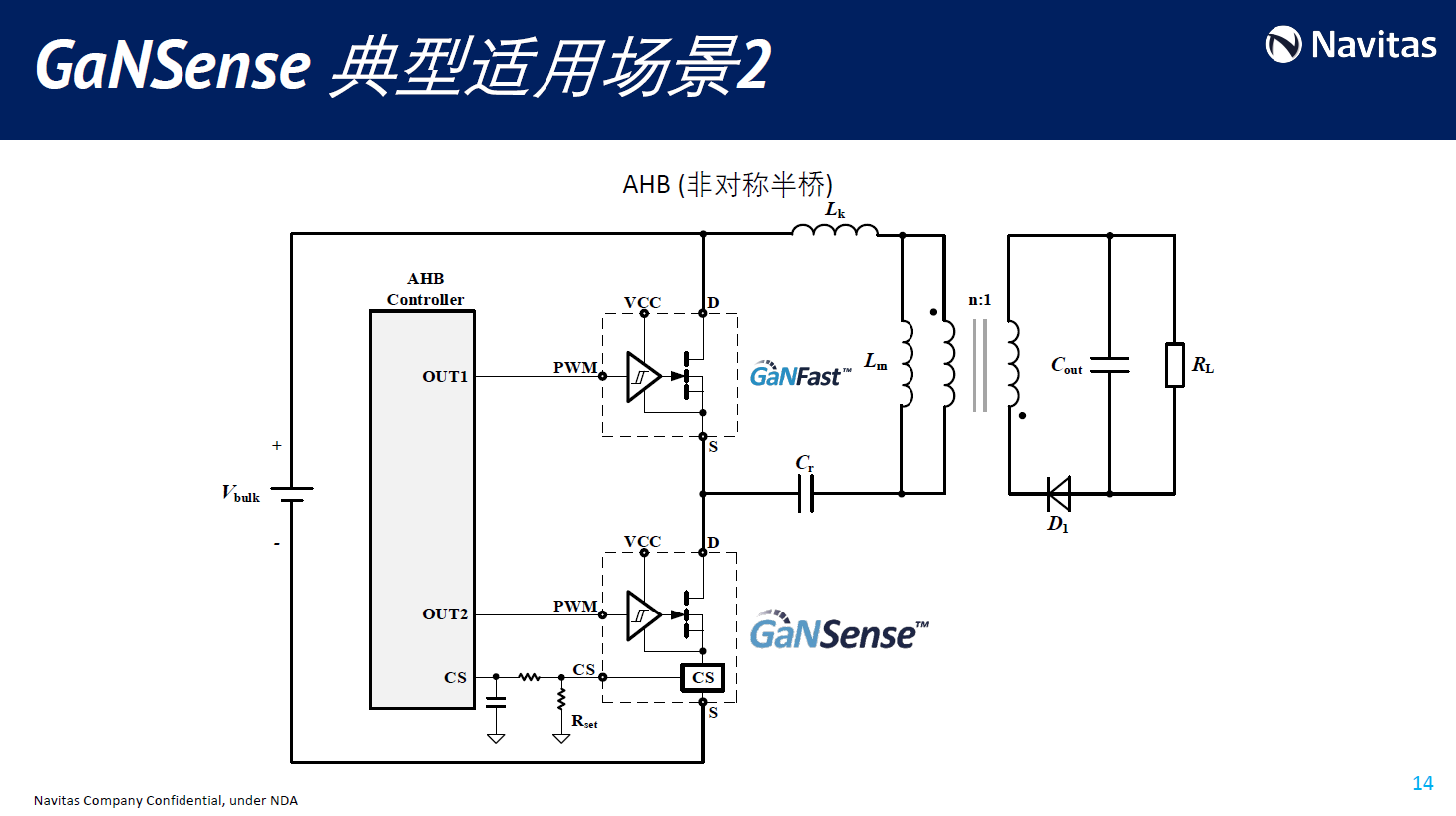

GaNSense主要有三个应用场景。第一个是目前快充最火爆的QR Flyback的应用场景,可以代替掉原边的主管和采样电阻。第二个应用场景就是PFC功能。在这两个拓扑下,其效率在90V输出条件下至少可以提升0.5%。第三个应用场景是非对称半桥,随着PD3.1的导入,非对称半桥这个拓扑一定会慢慢地流行起来。这个拓扑里面有两个芯片,主控管可以用GaNSense,因为它也需要采样电流;上管,作为同步管,则可以用GaNFast系列代替。

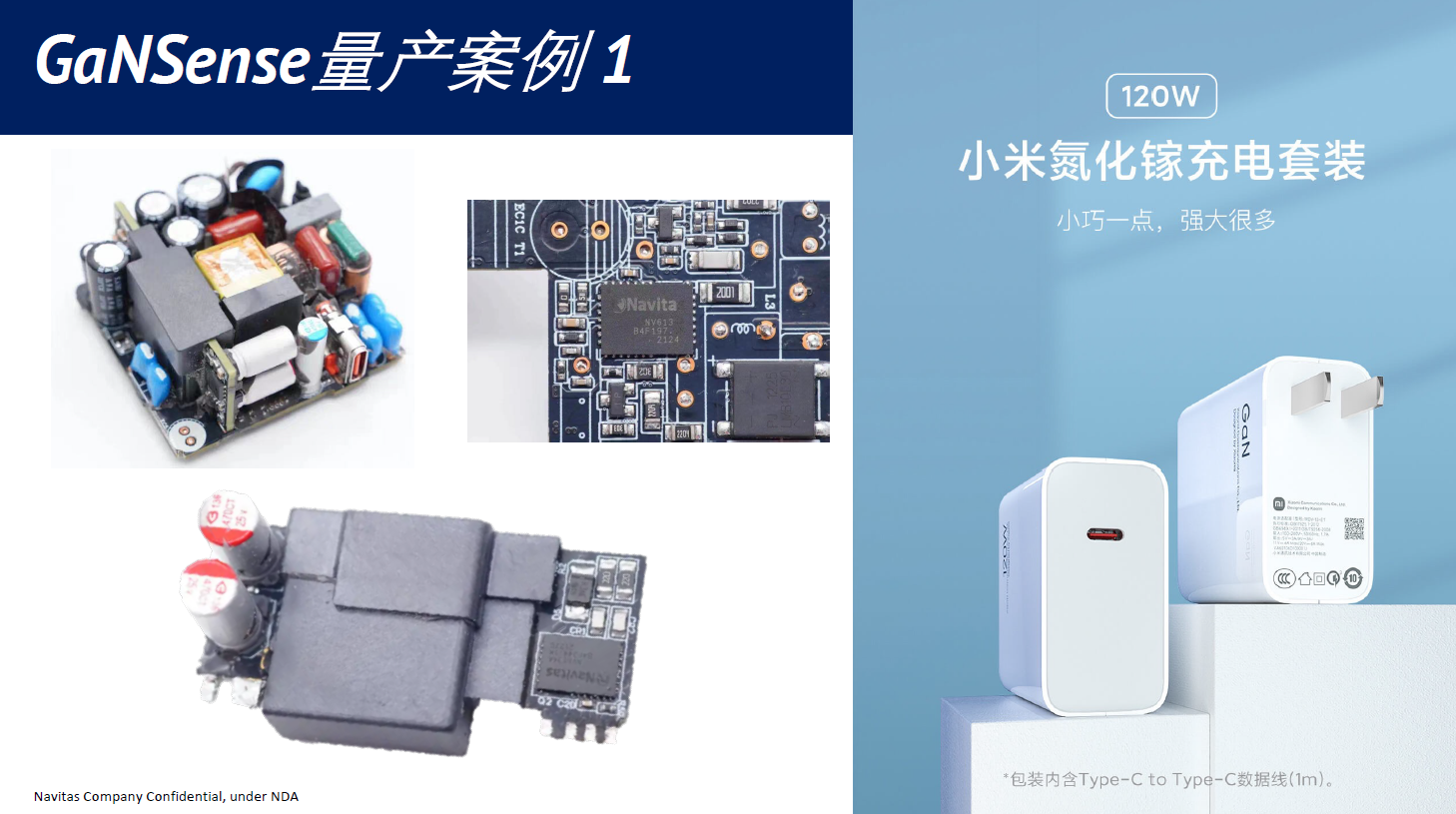

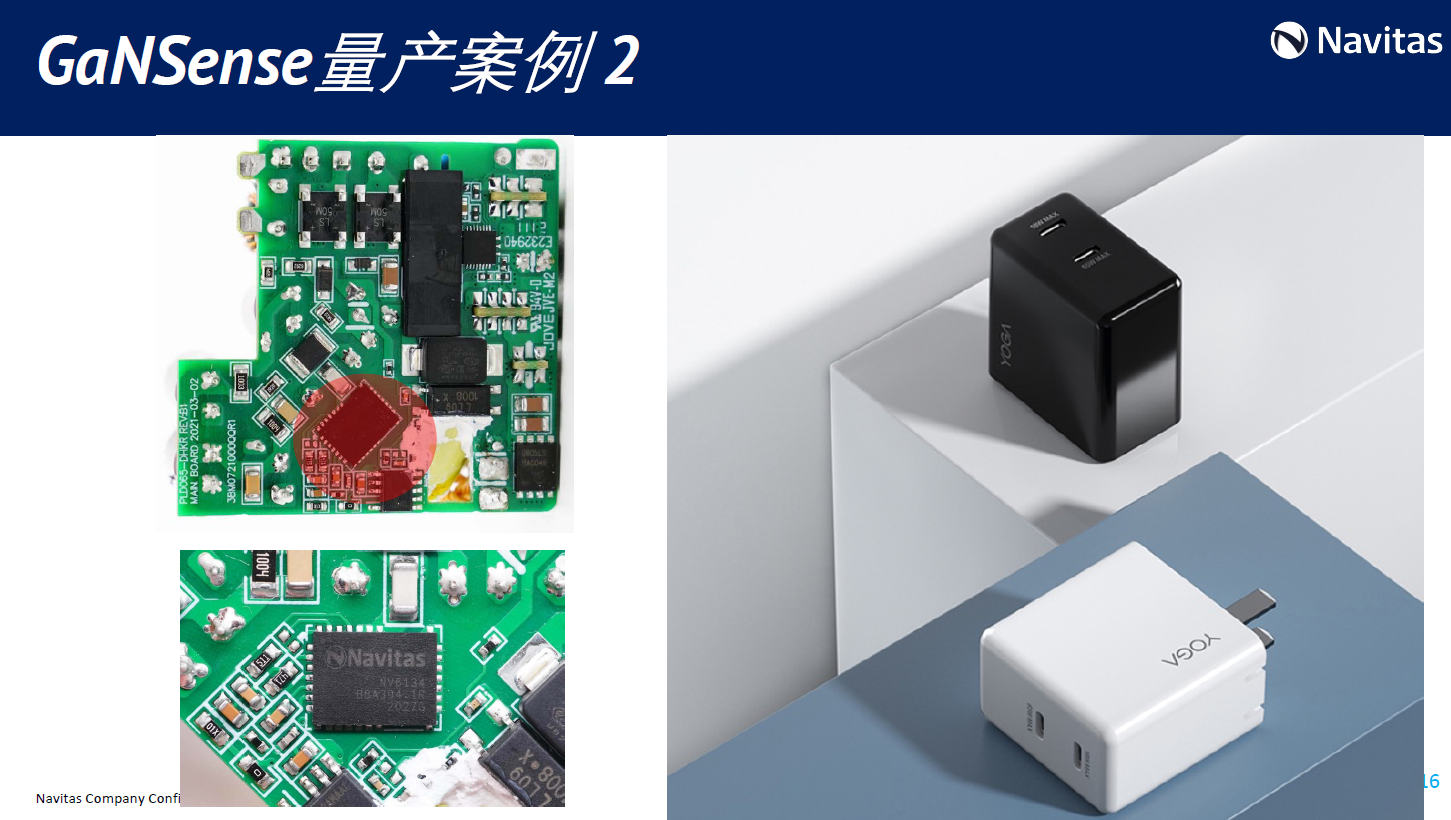

现在已经有一些客户在使用GaNSense并实现了量产。第一个是小米120W的氮化镓充电套装,它目前是业界最小的一个120W的解决方案,里面是PFC加上QR的系统框架,已经使用了两颗NV6134 GaNSense系列,相比于传统的已经量产的硅的方案,GaNSense解决方案提升了1.5%的效率。第二个案例是联想的YOGA65W双C口氮化镓充电器,也是采用了NB6134的解决方案。

随后,纳微半导体高级研发总监徐迎春介绍了纳微半导体平台的优势。他指出,纳微的芯片在10月份的出货量已经超过三千万只以上,这跟三个方面有关联。

第一,纳微氮化镓的高可靠性和集成驱动是一个关键技术。“这个驱动对产品的品质非常重要。大家可以看到非常多的友商也推出了氮化镓产品,但是如何去控制Vgs,是氮化镓带来的一个挑战。因为Vgs非常的敏感,它的适用电压范围也比较小。另外,Vgs电压过高,还会影响芯片长期的寿命,因此,集成驱动除了能提高量产时的可靠性,还对整个产品长期的可靠性至关重要。

第二,纳微新推出的第三代产品,除了提供无损采样、智能的待机,还提供了强大的保护功能,有OCP、OTP、短路保护。所有这些保护的目的是什么呢?从系统设计的角度看,这对整个系统设计来说提高了保障性。纳微所有的器件在出厂时都做了900V/10ms耐压测试,这样可以使得应用纳微氮化镓的产品,即使在碰到雷击测试等时候,也能给客户提供高可靠性。

第三,因为氮化镓是一种新的器件,必然会带来一个全新的设计,所以纳微半导体中国区成立了一个非常强大的AE团队。目前纳微半导体正在进行的2021年到2022年即将量产的产品超过160个,这背后是纳微在深圳、杭州和上海的AE团队在提供支持,从客户需求的定制,需求的讨论,到原理图的绘制,到整个布版的设计,到结构的装配性,一直到EVT(电气性能样机测试),到最后量产。就是整个详细设计阶段EMI的调试,一直到小批量的试产,中批量的试产,到大批量的量产,纳微都提供全程的服务。这个背后是有从美国回来的黄秀成博士带领的博士团队在支持,也有在中国区很多十到二十年工作经验的工程师在支持。基于这些支持,纳微与上游的磁芯、平面变压器、控制器厂家合作,根据客户需求做了非常多的联合设计开发。

“我们当前正在做的有手机,再扩展到服务器电源应用、太阳能应用、EV的应用。目前服务器电源应用团队在杭州已经正式成立,开始打造第一款服务器产品。”徐迎春补充说。

最前沿的电子设计资讯

最前沿的电子设计资讯