选购新的电脑时,触控板往往是被忽视的组件;可以说很少有客户在购买计算机时,仅根据触控板的质量即可做出决定。尽管如此,触控板依然是下一代计算机不可或缺的组成部件。在搭配触觉技术后,不起眼的触控板可跃升成为未来计算机设计的关键驱动力之一。

在笔记本电脑的用户体验中,触控板是非常重要的一环,因而OEM 厂商正投入大量资源进行改良。虽然触控板看起来简单,实际上包括了一些先进的技术,因为它们可采用不同类型的设计与硬件来协助用户与计算机互动。除了静态触控板之外,由活动部件与按钮组成的机械式触控板也很常见。业界越来越倾向通过触觉触控板与笔记本电脑进行互动。

与传统的触控板设计相比,触觉触控板具备众多优势。计算机 OEM厂商从普遍的机械式触控板转变为采用触觉技术的最大动机之一,正是缩减整体模块的体积。机械式触控板的厚度通常高达4mm;而触觉触控板则为3mm 甚至低至2.4mm,视OEM厂商采用的触觉技术而定。虽然减少1mm厚度看似无足轻重,但在厚度不到 15mm 的超轻薄笔记本电脑中,堪称大幅提升。

查看触控板内部的运作状况以了解纤薄模块的价值也是很重要的。在笔记本电脑设计中,触控板下方的另一重要硬件是电池。由于电池与触控板要争夺同一空间,这表示更纤薄的触控板可为更大型的电池腾出更多空间。如果 OEM厂商想要设计面积更大的触控板,可能会对整部电脑的电池使用寿命造成重大影响,原因在于面积较大并且较厚的触控板会占据原本电池使用的宝贵空间。

触觉触控板技术备受中国台湾等地区的龙头 IT 中心和计算机设计人员的青睐,原因在于它能够带来更出色的用户体验。相较于存在无法点击“盲区”的机械式触控板,触觉触控板反而可在整个表面上提供一致的点击与触感效果。视乎不同程度的力度而定,功能强大的触觉技术不仅可以感知位置,还可以感知表面上的施力,从而呈现不同的事件结果,具体取决于所施加的不同力度水平。借助压电致动器来构建触控板模块,可运用压电效应将致动器用于触觉和压力感测。

目前有两种用于构建触觉触控板模块的先进技术:线性谐振致动器 (LRA);以及压电致动器 (piezoelectric actuator)。虽然两者都可以产生触觉效果,但分别使用了不同的致动机制,因而两者的集成方式以及性能水平均有显着差别。

计算机OEM厂商寻求使用触觉触控板的最大动机在于减薄厚度。机械式触控板的厚度通常超过3 mm,而标准触觉触控板的厚度则可以低于3 mm,但只有压电触觉架构才能实现最纤薄的设计。

触控板模块采用传统组件技术为基础,线性谐振致动器 (LRA) 模块设计的厚度通常约为 3mm,其中 LRA构成了模块中最厚的部分。尽管可使用更纤薄的 LRA,但代价是牺牲触觉反馈质量。为了在触控板模块中达到可接受的触觉性能水平,通常需要使用较大且至少 3 mm 厚度的LRA。

与同时支持触觉反馈与压力感测的压电触觉致动器不同,LRA仅提供触觉反馈,而这需要增加占用体积和功耗的压力传感器,而不会缩减触控板模块的材料清单 (BOM)。

此外,LRA 无法完全复制机械式触控板的“确切”点击感,并且功耗较大。压电致动器可实现更纤薄的触控板设计,具有相比 LRA 更快速且更强烈的触觉反馈,进而产生更清晰的点击感,并与Boreas Technologies的驱动器及专利 CapDrive™ 技术结合,功耗可比 LRA低10 倍。

压电优于 LRA 技术的另一个显着区别,在于触控板上生成触觉效果 (点击) 的质量。触觉反馈质量有两个主要因素:振动轴和致动器上升时间。业界将LRA集成到触控板模块中并保持模块纤薄的唯一方法,是把致动器水平放置,因而致动器在X或Y轴上横向振动。这意味着触控板可以左右移动 (X 轴) ,或者从使用者方向 (Y轴) 前后移动。虽然移动速度很快,但并不能产生最令人满意的按钮点击效果。

这是因为用户习惯于感觉按钮在Z轴 (垂直)方向上抵着手指移动,而压电致动器则可以平放在表面上,从而在Z轴方向上产生触觉反馈。意即触控板模块会对用户的手指产生作用力,就像普通按钮的操作一样,这样会让使用者感觉更加自然。LRA和压电致动器使用了截然不同的工作机制来将能量转换为运动和振动。LRA使用磁力以谐振频率来回移动物体。另一方面,压电致动器使用压电效应来产生移动,在高应力 (电压) 电流下几乎瞬间发生变形。

这表明压电致动器的上升时间 (脉冲从全振幅的10%上升到90%所需的时间) 较LRA大幅缩短,并转化为更清晰的点击效果。由于LRA需要更长时间才可达到最大振幅,因此对于触觉效果而言,在点击开始和结束时会产生不需要的噪声。这些噪声是造成点击缺乏准确性或“不爽快”的原因。

压电致动器具有不同的外形尺寸,不仅体积纤薄且能产生出色的触觉响应。通过使用不同的压电致动器来构建触控板模块,设计人员可实现理想的触控板厚度。此外,凭借可逆的压电效应,压电致动器可以用作传感器和致动器。

例如,Boréas提供的 BOS1901高分辨率 (HD) 压电触觉驱动器是整合压电触觉层的最后一个环节,可在微型体积、低功耗足迹下提供内置感应功能。除了提供无与伦比的纤薄度及丰富的用户体验外,BOS1901 架构压电触觉模块可将多种功能集成在单一平台中,从而节省电路板空间及缩减BOM清单。

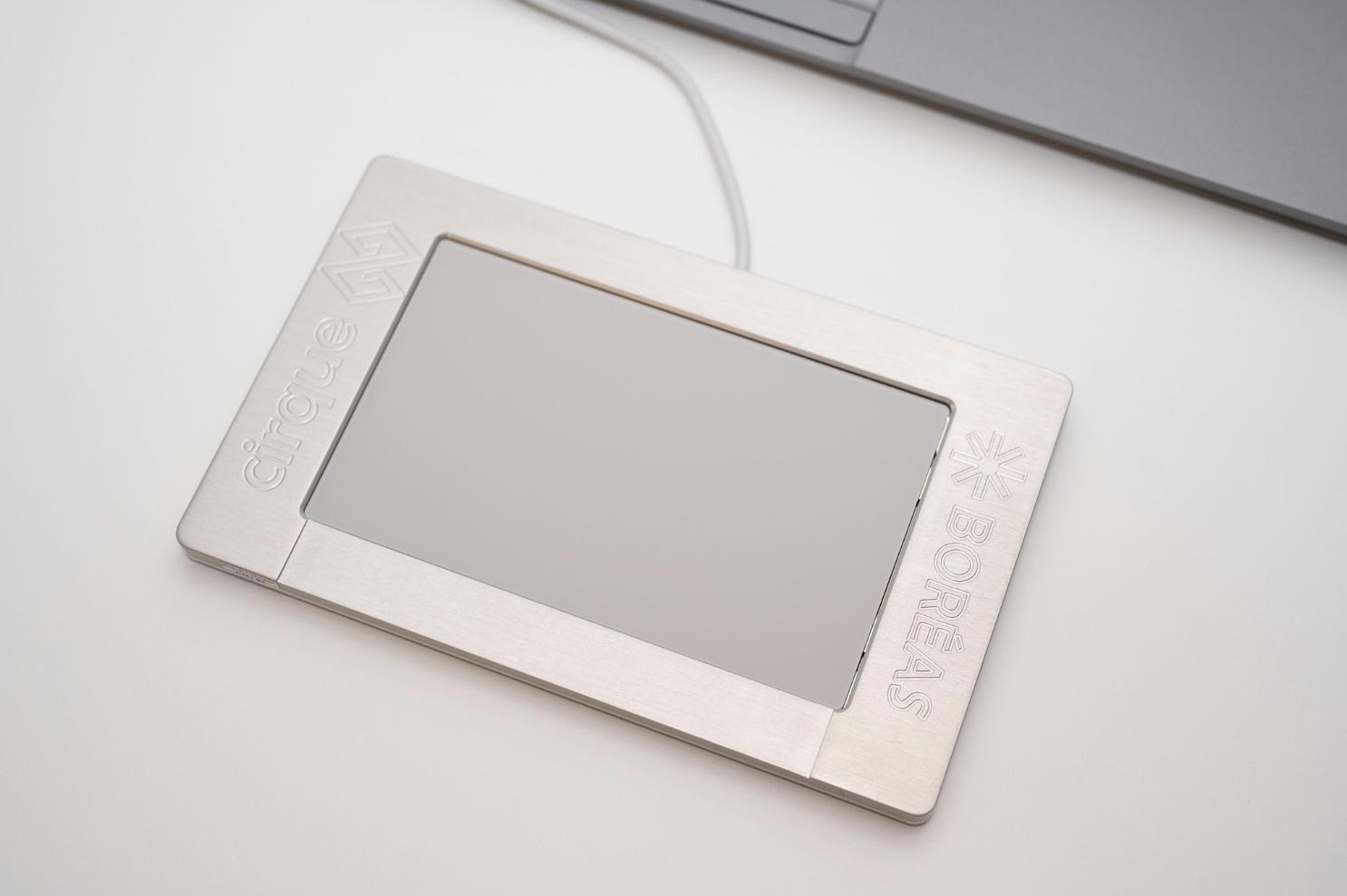

Boréas技术团队特别构建了参考设计以推动大规模采用,而其压电触觉触控板参考设计充分利用了核心压电驱动器架构 CapDrive™技术,这是芯片的坚实基础。

CapDrive 技术提供了业界最低功耗特性、内置压力感测与优良的触觉感受,使用较简单的电子组件来提供相比竞争产品更精简、更可靠的设计。由于CapDrive 需要的致动器更少,可以帮助降低压电触觉触控板模块的总体BOM成本。

-本文完-

编者注:

BOS1901架构触觉触控板模块特性:

• 采用精简的机械设计,厚度仅 2.4 mm的触控板,具有更高的制造良率、长期可靠性及较低成本。

• 可扩展用于大尺寸触控板——由于采用压电架构,BOS1901架构触控板模块可轻易扩展用于大尺寸触控板,无需额外增添压电致动器。这是公司专利 CapDrive 架构的独有优势。

• 低功耗——由于 BOS1901的功效相比劣势架构高出 10 倍,能够延长最终用户的电池续航时间并消除热管理问题。

• 单一组件实现驱动及感测——BOS1901压电驱动器是市场上唯一一款无需额外硬件就能使用同一压电致动器实施驱动与感测的驱动器产品。由于触觉及感测机制均使用相同的硬件,因而简化了设计与集成,节省了电路板空间,同时降低了压电触觉触控板模块的整体成本。

• 支持多种压电致动器——Boréas提供三种不同的压电触觉触控板参考设计,使用单层及多层压电片和压电弯曲器,提供了前所未有的设计灵活性,从而帮助客户在多种价位上开发“完美点击”。

• 提供不同封装类型——BOS1901采用QFN 和 WLCSP 两种封装供货,仅需七个分立组件,可大幅减少触控板模块中电子组件的总体占板面积,并缩减总体BOM清单。

最前沿的电子设计资讯

最前沿的电子设计资讯