多年来,我一直对变压器烙铁的烙铁头缺乏温度控制感到恼火。

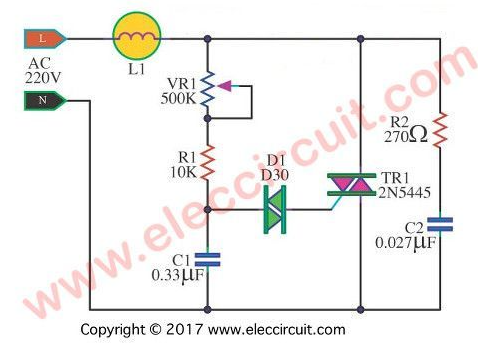

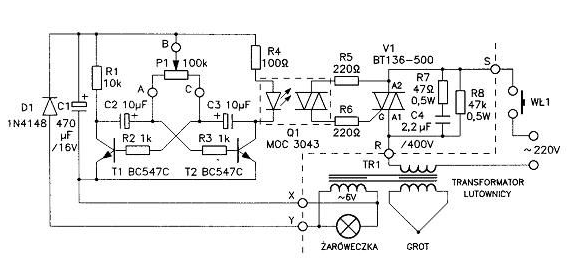

我测试了各种电路,用晶闸管调节,用多谐振荡器对烙铁进行脉冲控制——没有做出来,因为浪费时间。

这些系统不能实现它们的功能,尤其是在使用双向晶闸管(TRIAC)开关时,将变压器的电感和从正弦波产生方波的系统结合起来并不是个好主意。这看似可行,但变压器会在非常不利的条件下工作。

“稳定器”这个词相当夸张,因为这个系统根本就不稳定,它只会“巧妙地”使烙铁头温度降低。

注意:不建议没有经验的人使用这个设计,因为存在触电风险,整个系统是在230V电源电压下工作。执行layout和测试时要特别小心。

可能所有使用过变压器烙铁的用户都注意到,使用这种烙铁焊接需要经过大量练习,以免因温度过高而造成损耗。

问题在于无法控制烙铁头温度,这与烙铁开启的时间密切相关。

我决定稍微修复一下。

第一步是检查变压器烙铁在供电电压降低时的行为。

为了测试,我使用了一个220V的烙铁——我也只有这么一个。

然后使用了具有0到250V平滑电压调节的自耦变压器进行测试。

我以10V的增量不断降低电压,检查了它是否还能焊接,当我达到170V电压时,我的烙铁几乎就不能再熔化锡了。

在200V电压下,我没有发现焊接有任何问题,但我注意到,在焊接处加热时间更长,不会像230V时那样使PCB性能下降。

结论很明显——将供电电压降低到200V,好的解决方案会在大约1s内将烙铁的电压从230V自动线性降低到195-200V。为什么要这样?为的是快速预热烙铁头,然后使其保持其温度。

为此,我想出了使用可编程稳压二极管的想法,也就是非常流行的TL431 IC。

根据制造商的应用,该电路可作为功率稳压二极管使用,但如何使电压从0V线性增加至30V呢?

因此,我对典型方案进行了一些小改动,以获得线性电压变化的效果。

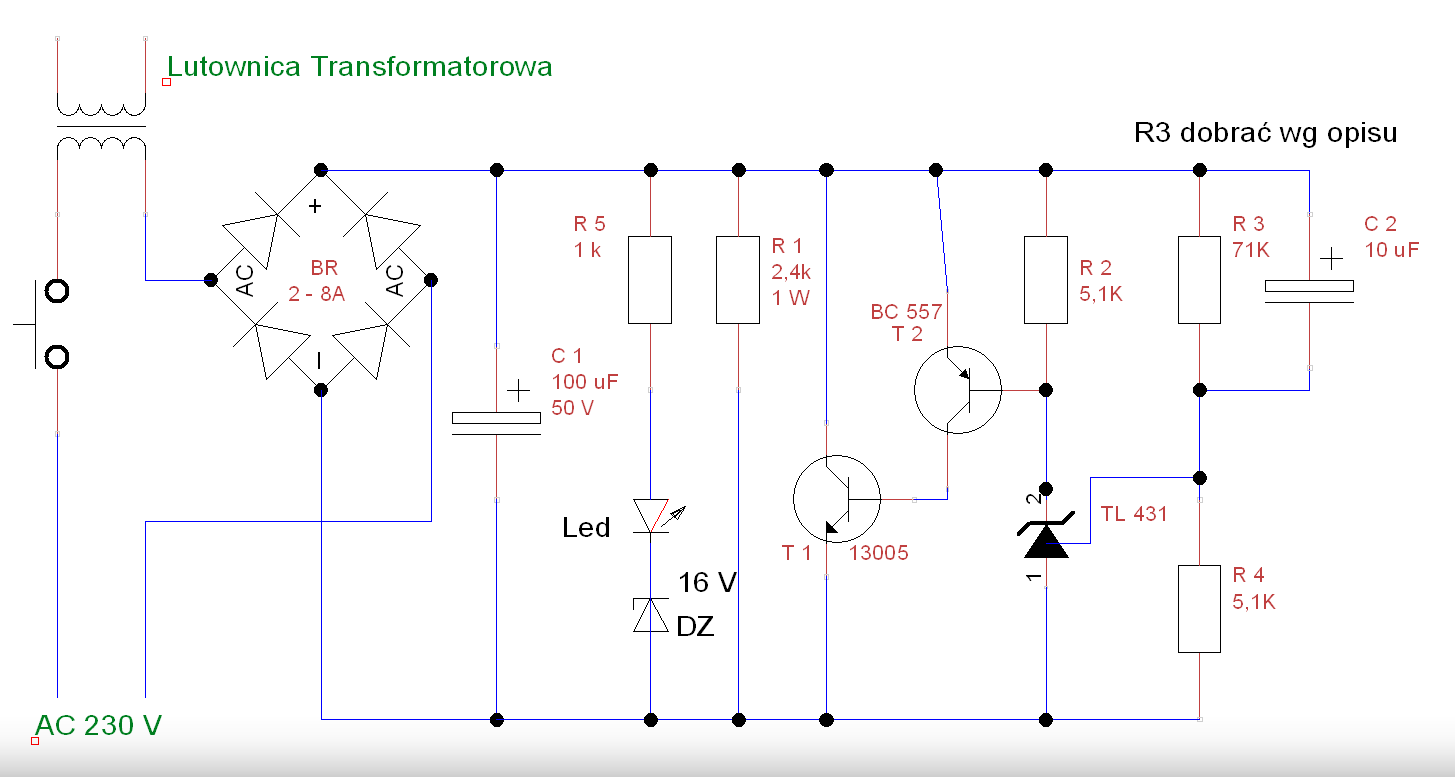

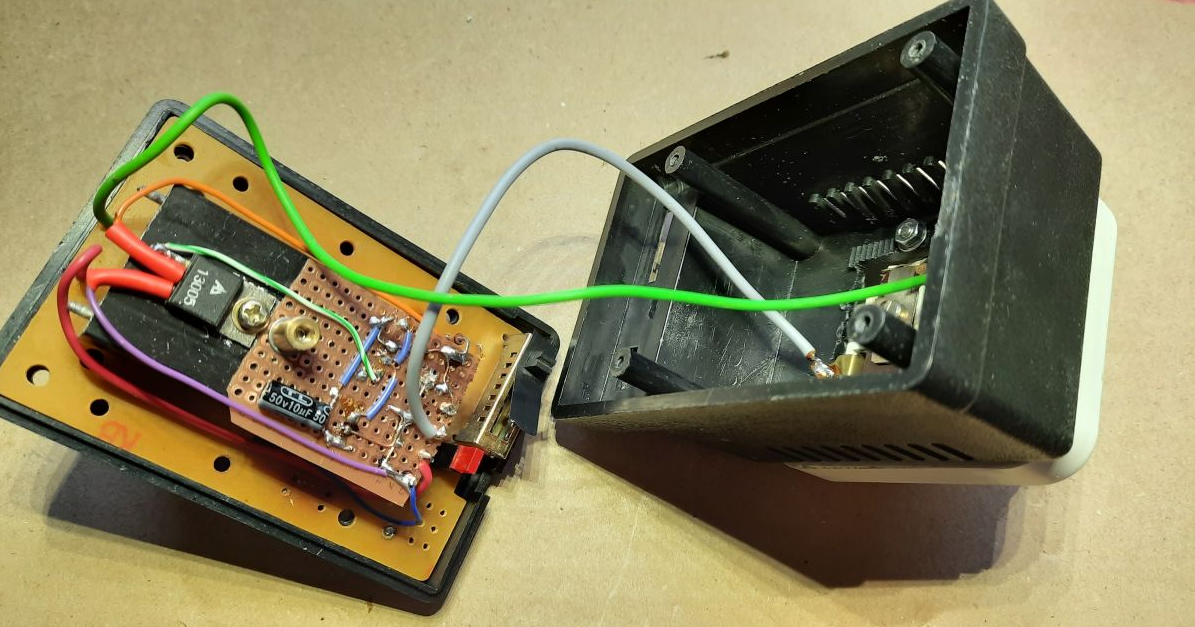

测试版看起来像这样:

该系统与变压器初级电路中的烙铁串联,它可以将供电电压线性降低约33V(必须为烙铁选择此电压)。

设置稳定电压的分压器选择大约31V的电压(R3电阻对我来说是71k),建议尝试从较低的值开始。31V电压几乎是该系统的最大工作电压。

较高的电压可能会对TL431芯片造成危险——不同制造商所列出的最大电压范围为30至37V。

电路如何工作呢?请注意C2——电压上升的速度取决于它。

整流桥整流后的电压会对电容C1充电,从而使其在1s内的前一部分几乎发生短路(仅二极管上有电压损失)。

电压开始在C1上积累,从而导致电容C2同时充电,C2上的充电电流使TL431输入处形成几乎等于C1电压的全部电压。TL431电路驱动限制C1电压的晶体管,但电容器C2会继续充电,一段时间后C2充满,电路达到平衡,电压由分压器R3/R4确定。正如我上面所写的,它大约是31V。功率晶体管必须拧到一个小散热器上,大约会有12-15W在上面损耗掉。事实上,烙铁在操作过程中只要几秒钟就会变热。

该原理图还显示了系统是否正常工作的诊断细节,也就是一个串联的16V齐纳二极管、一个LED和一个限流电阻。当电压达到20V左右时LED二极管点亮,表示系统正在工作。

在制作和测试过程中,可以安全地进行,使用一个20-40V的稳压电源并串联一个12V/5W的汽车灯泡就足够了。这样就能安全地建立电压。

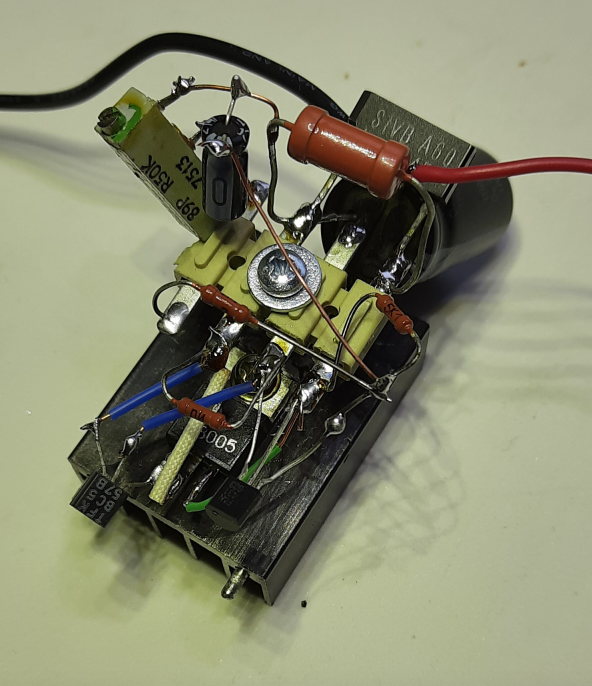

整个设备是在一个带有附加插座的插入式电源之后用一个旧外壳制作的。因此,它是一个独立的模块,可以根据需要安装烙铁。

原文发表于AspenCore旗下EDN姐妹网站elektroda,参考链接:Temperature "stabilizer" for transformer soldering iron;Franklin Zhao编译

最前沿的电子设计资讯

最前沿的电子设计资讯