全球“双碳”背景下,绿色能源的普及和汽车电动化已经逐渐成为了趋势。特斯拉首次将意法半导体生产的24个SiC MOSFET功率模块引入其Model 3的主逆变器中,推动了碳化硅功率器件市场的增长。

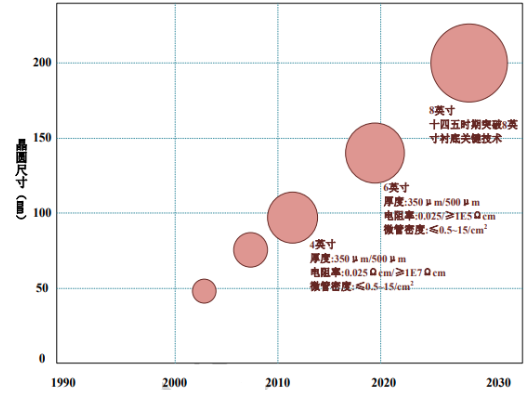

我国SiC衬底技术发展现状(来源:CASA)

在SiC器件构造中,衬底(47%)的占比最高,而且衬底相关的技术壁垒非常高。国内碳化硅衬底目前暂时止步于6英寸及以下水平,对比国外:美国半导体厂商Wolfspeed已经研发出8英存衬底产品并开始建设生产线;法国Soitec也于今年5月4号发布了新型20mm的8英寸碳化硅衬底,II-VI公司成功研制出8英寸导电型碳化硅衬底。我国预计在十四五时期(预计在2025年前)突破8英寸衬底的关键技术。

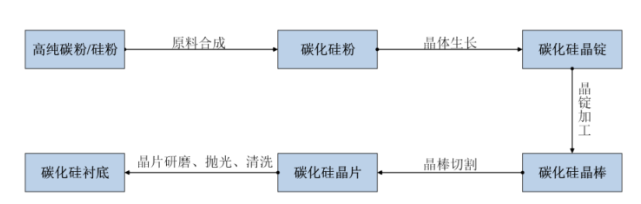

SiC衬底制作工艺流程(来源:五矿证券研究所)

碳化硅衬底的生产成本高,而且制作工艺技术密集,生产难度大,在制作流程中存在很多还没有被解决的问题:

制作流程的第一步是将合成的碳化硅粉在氩气环境下加热到2500℃以上,破碎、清洗之后得到适合生长的高纯度的碳化硅微粉原料。

再采用PVT(物理气相传输)法生长,难点大多存在于这个过程中。第一是要精准控制生长温度梯度,因为SiC需要在2300℃以上的高温环境中生长,第二:碳化硅生长周期很长,Si晶绽2至3天就能拉出约2m长的8英寸硅晶棒,但是碳化硅需要7天才能拉一个约2cm的碳化硅晶棒,冗长的时间也是SiC MOSFET现在无法在电动车上广泛普及的重要因素。

第三是由于晶体的类型繁杂,生长过程中要严格控制硅碳比,晶体生长速率,气流气压等参数,否则容易产出失败晶体,工程师在检查晶体的过程中经常会识别到晶体内部出现的大量“死区”,原因为堆垛错层(正常堆垛顺序中引入不正常顺序堆垛的原子面而产生的一类面缺陷,或者晶体结构正常的周期重复堆垛顺序在某二层间出现了错误)。

除此之外,晶体由6英寸向8英寸扩径的难度也很大,由于物理气相传输法(physical vapor transport, PVT)是目前最成熟的晶体生长技术,通俗来说:PVT技术类似于蒸锅锅盖上水蒸气的凝结,凝结长大的籽晶成品率低,确限度高,随着晶体尺寸扩大,生长难度工艺更是呈几何级增长。

目前有望取代PTV法的技术是顶部籽晶溶液生长法(TSSG),它成本更低,对高温环境要求小,可以让碳化硅晶体在低于2000℃的环境下生长,而且晶体的质量更高,易扩径,能更好的实现稳定的p型掺杂,不过其缺点在于籽晶生长周期过慢,晶体生长的尺寸小。

导电型SiC衬底

碳化硅晶棒形成之后由于其硬度高(SiC的莫氏硬度:9.2-9.6),与金刚石(相对硬度:10)非常接近,切割时要严格把关晶片翘曲度(warp),因为切割后得到的晶片翘曲度基本无法修复,所以对晶棒切割的技术要求也很高。晶棒切割现在广泛采用多线切割法:使用高速运动的钢线对晶棒进行摩擦切割,不过产出的晶片的翘曲度大多不符合要求,浪费原料增加成本。不过目前公开了一种新的粘棒方法,在碳化硅的端面粘贴陪片后再切割,这样能提高碳化硅晶棒端面镜片的质量和良品率。

最前沿的电子设计资讯

最前沿的电子设计资讯