步进电机通常用于定位,因为其性价比高、易于驱动,而且可以在开环系统中使用——也就是说,这种电机不需要像伺服电机那样提供位置反馈。步进电机可用于激光雕刻机等小型工业机器、3D打印机,以及激光打印机等办公设备。

步进电机有多种方案。对于工业应用,每转200步的两相混合式步进电机非常常见。对于这种电机,“混合”是指其使用永磁体和带齿铁转子(例如可变磁阻电机)的方式;“200步”则是指电机在每步之间移动1.8°。这些步长是转子和定子上齿数的函数。

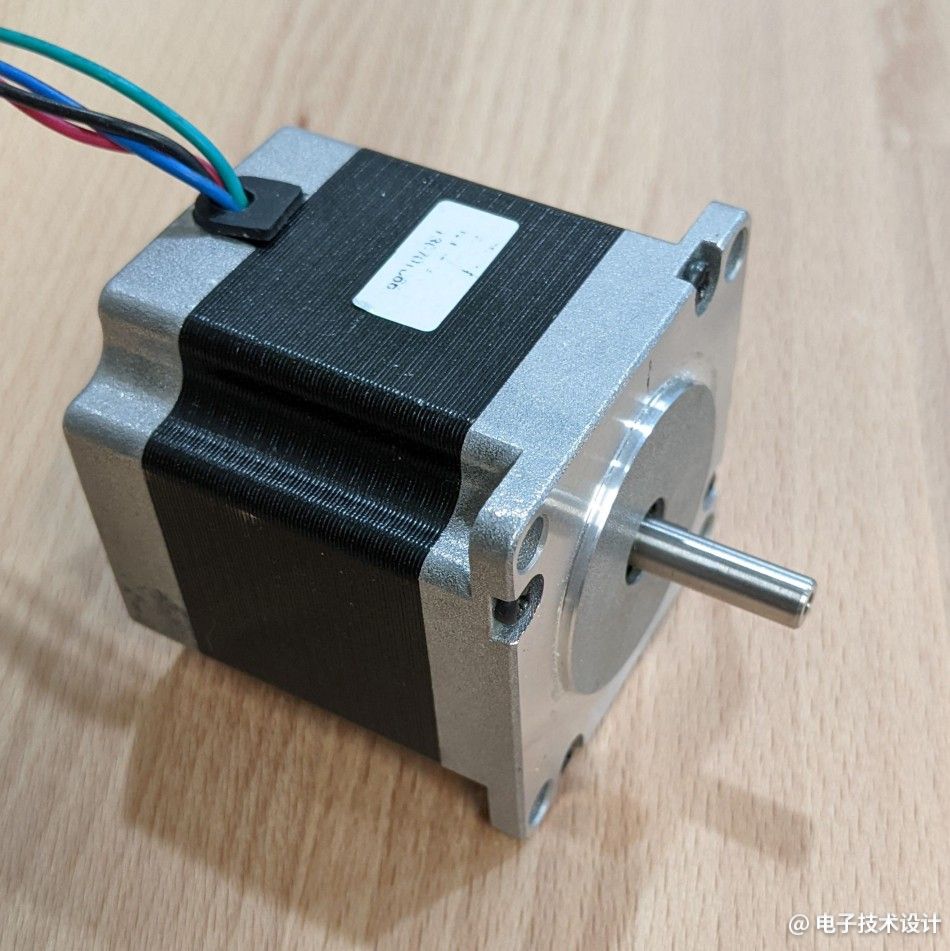

本文将重点介绍两相混合式步进电机,因为其最为常见。图1显示了典型的2相混合电机。

图1:典型2相混合式步进电机的外观。

步进电机移动不到整步是可能的。这个过程称为微步进,它是通过调制通过绕组的电流来完成的,这样转子就可以定位在整步之间。设计人员几乎可以为微步指定任何尺寸,因为步长仅受驱动绕组电流的数模转换器(DAC)和放大器的分辨率限制。1/256甚至1/1024的分辨率并不少见。

实际上,对于大多数机械系统来说,这种精细的微步并不总能提高定位精度。许多其他因素会对性能产生负面影响。

微步进中的角度误差有几个来源。一个是电机本身的缺陷——机械和磁性——因为电机没有完美的正弦电流到位置传递函数。即使向电机施加完美的正弦和余弦电流,运动也不是完美的线性。

另一个误差源是步进电机控制器的电流调节精度。典型的步进电机IC可精确到满量程电流的5%。此外,两个通道之间的电流调节匹配可能并不完美。这些不准确性的结果降低了定位精度。

步进电机具有额定保持转矩。保持转矩是将电机从整步位置拉开所需的转矩,也是电机移动一整步时可以产生的转矩。在每一个整步之后,小齿会与最小的磁路对齐,从而产生强大的转矩。

微步时,由于转子保持在整步位置之间,磁路较长,因此保持转矩降低。这个增量保持转矩可以用公式(1)来计算:

增量保持转矩=(整步保持转矩)·sin(90°/X) (1)

其中X是微步数。

例如,对于1/8步,增量转矩约为全步转矩的20%。对于1/32步,增量转矩仅为整步转矩的5%。

这对运动控制系统意味着什么?这意味着要在执行微步时实际达到预期位置,电机上的转矩负载必须是电机额定保持转矩的一小部分。

为了测试微步进时的位置精度,我们进行了几个实验。实验室装置使用了一个第一表面镜(安装在步进电机轴上)和一个激光器。光束从镜子反射到实验室的另一端,距离约为9m。然后测量激光束的仰角,并计算角度。精度测量主要受光束高度测量精度的限制;在±1mm处,这对应于±0.006°的精度。

实验所用电机是典型的混合电机,其常用于3D打印机等产品。这款电机是一个1.8°双极电机,额定电流为2.8A,保持转矩为1.26Nm。

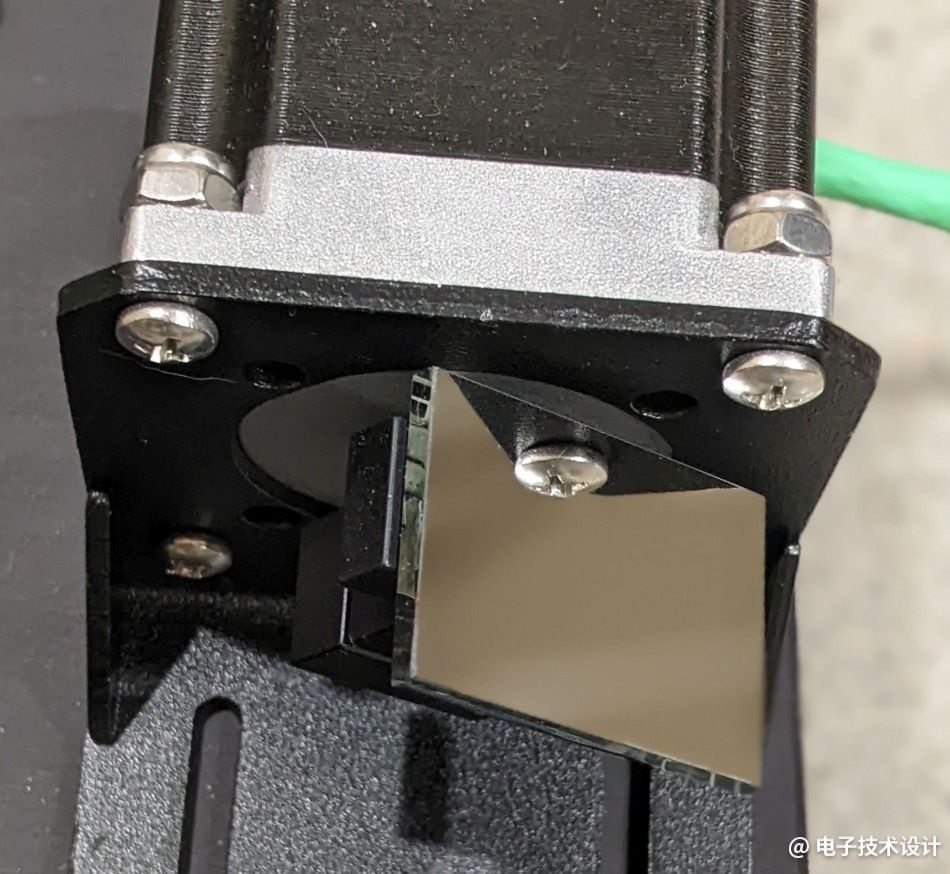

第一个实验单独测量了电机的精度。它使用精确的直流电流源来驱动两个相,电机轴上没有转矩负载。相反,只有镜子在轴上(图2)。

图2:镜子放置在步进电机轴上。

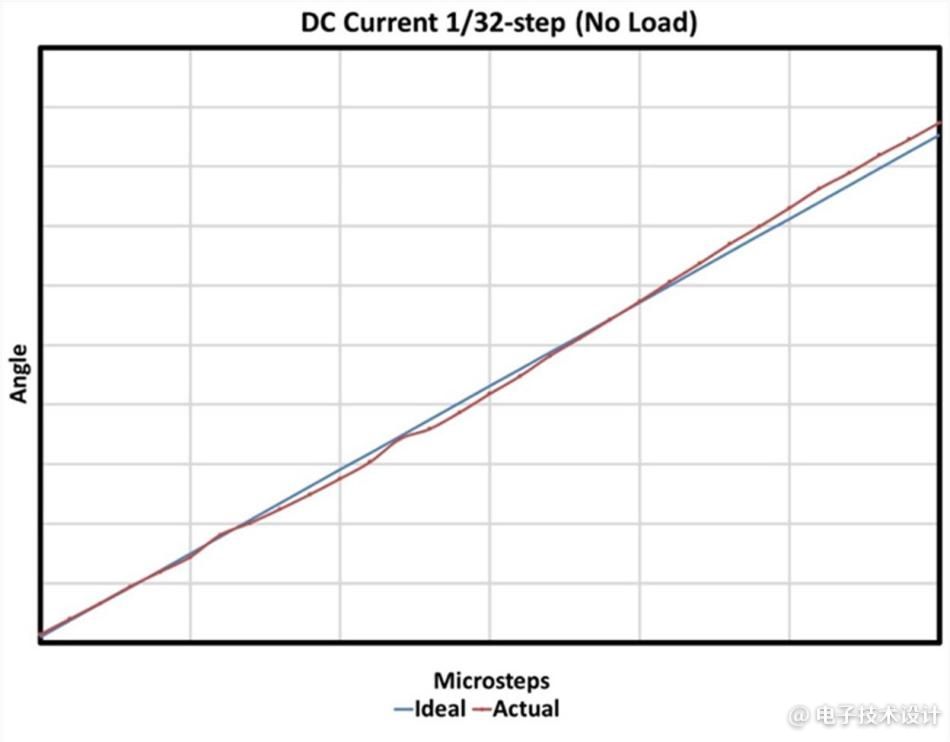

这种装置的结果显示出小的非线性,但总的来说,角度精度很好——大约为±0.03°,并且运动是单调的(图3)。也就是说,电机永远不会朝错误的方向移动或无法移动。这些误差表示了电机本身的固有误差以及测量误差。请注意,1/32步对应于0.056°。

图3:1/32步的空载精度可确保单调运动。

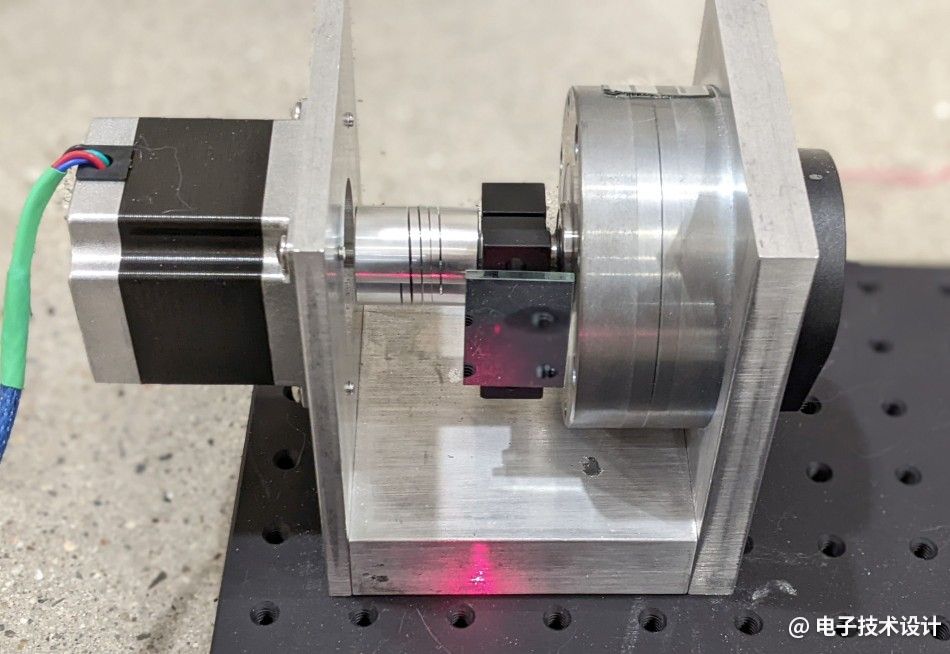

接下来将电机连接到一个磁粉制动器,用于向电机施加摩擦转矩负载(图4)。

图4:制动装置向电机施加摩擦转矩负载。

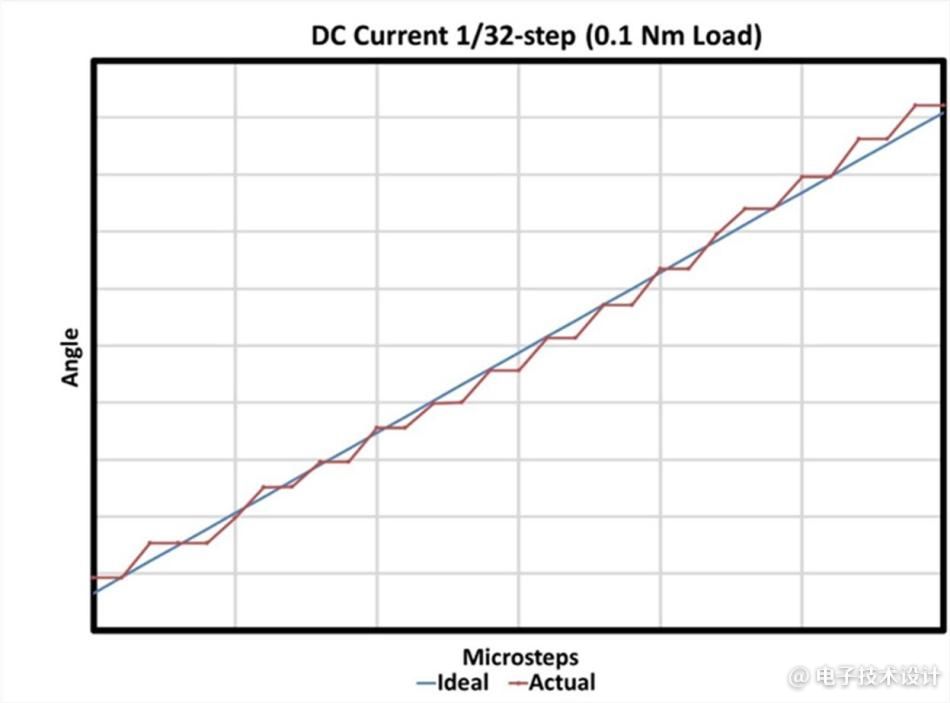

然后用直流电流源重复了相同的测量,将大约0.1Nm的转矩施加到电机轴上。图5显示这些结果显著不同,因为每隔一步都没有运动。

图5:增加转矩情况下的1/32步,显示出明显不同的结果。

此行为与该电机计算所得增量转矩一致。1/32微步的增量转矩约为保持转矩的5%。在这种情况下,在保持转矩为1.26Nm时,一个微步产生的预期转矩约为0.06Nm。然而,这还不足以克服摩擦负载,因此在转矩足够高到可以克服负载之前需要两个微步。

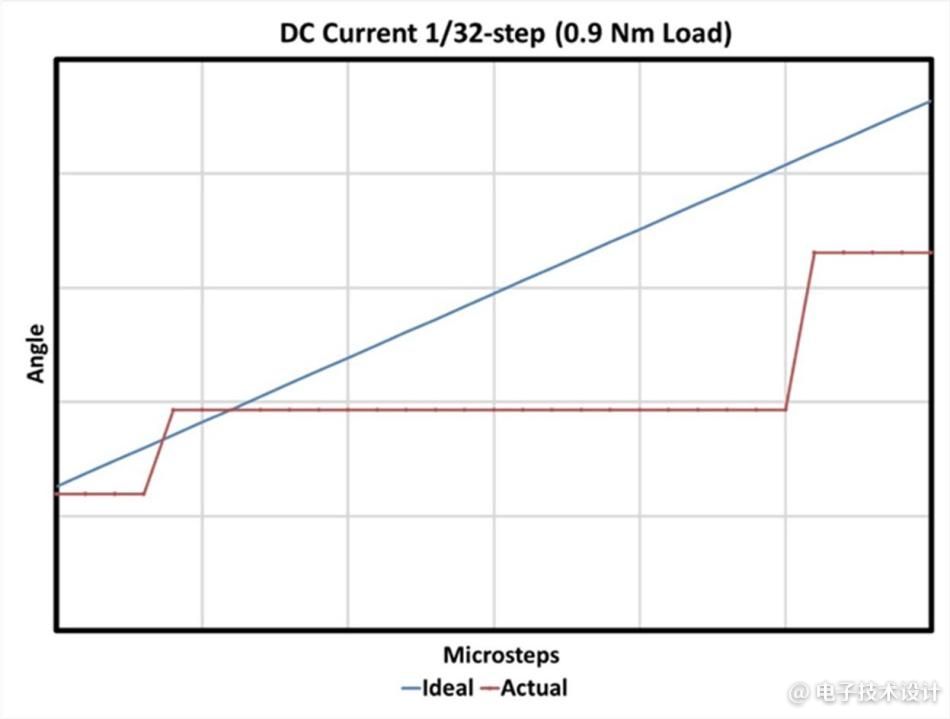

如果将转矩增加到0.9Nm(大约是失速转矩的70%),则需要更多微步才能将转矩提高到使电机发生移动(图6)。

图6:0.9Nm转矩情况下的1/32步,需要更多微步才能使电机移动。

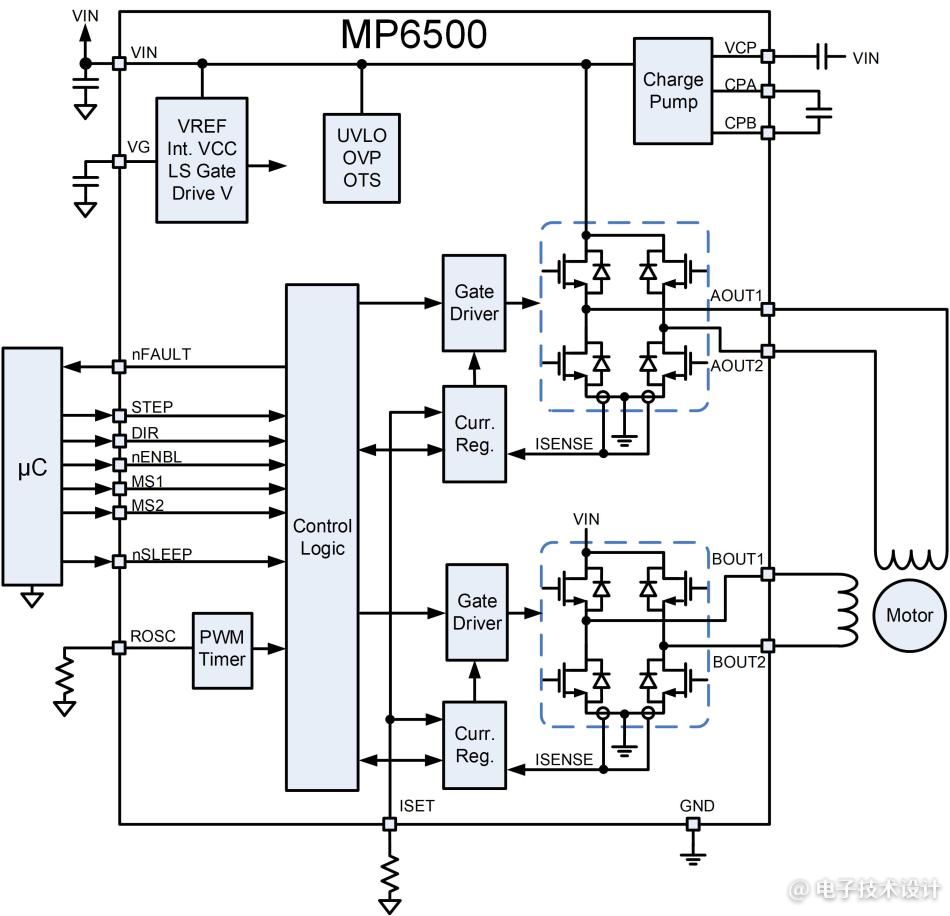

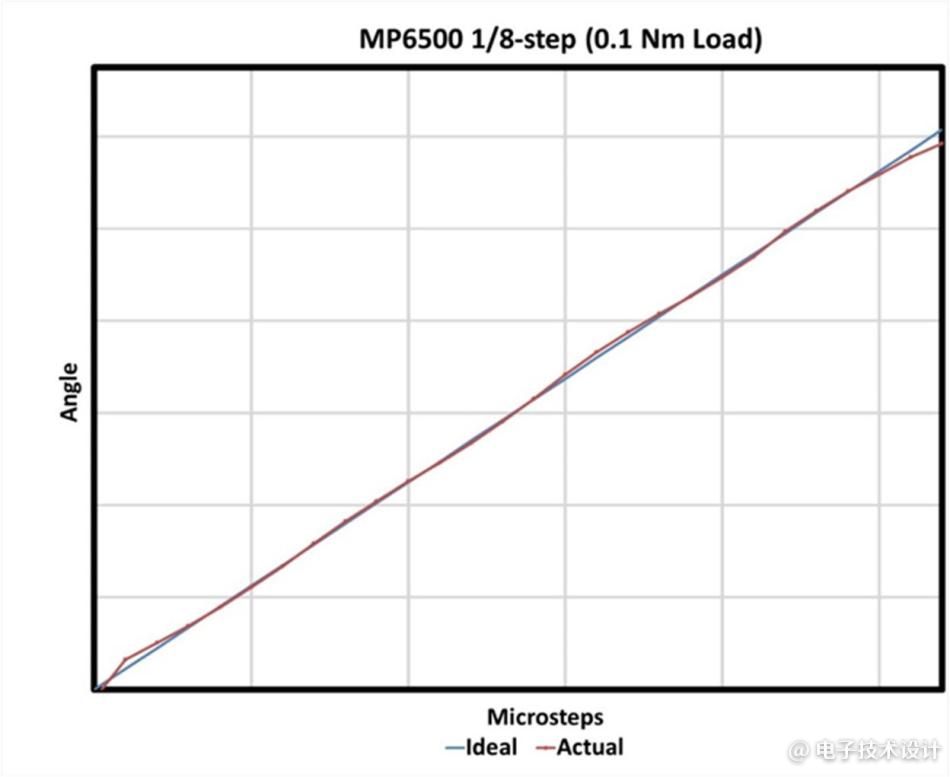

我们使用MPS的MP6500步进电机驱动器IC进行了两个类似的实验。MP6500驱动器IC使用精确的PWM电流调节,可以从整步到1/8步运行。图7显示了MP6500的框图。

图7:MP6500步进电机驱动器采用基于PWM的电流调节。

为了测试使用传统步进电机驱动器IC与使用直流电流源时的精度是否不同,第一个测试是在0.1Nm转矩和1/8步模式下进行的。1/8步产生的转矩约为整步的20%,即0.25Nm,比所加的0.1Nm转矩大。图8所示的结果表明实际角度对理想角度实现了跟踪。

图8:在第一次测试中,MP6500步进电机驱动器IC使用了1/8步,转矩为0.1Nm。

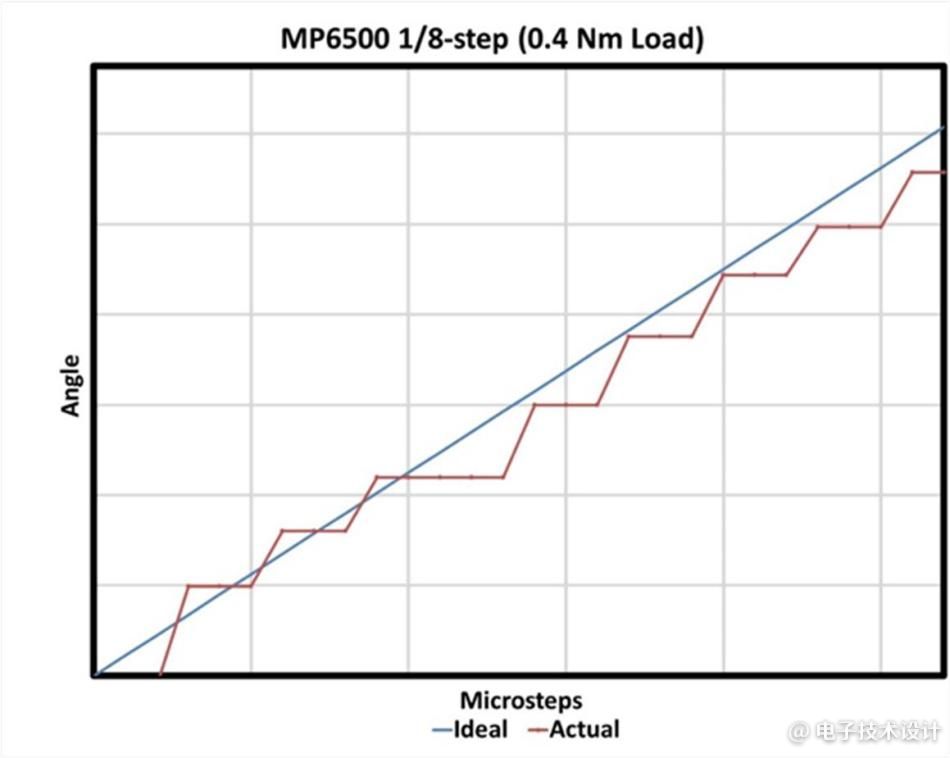

我们对第二个测试施加了0.4Nm的转矩。这超过了1/8步的增量保持转矩(0.25Nm)。正如预期的那样,微步有跳步现象(图9)。

图9:在第二次测试中,MP6500使用了1/8步,转矩为0.4Nm。

为了在微步进时获得所需的精度,设计人员必须密切关注机械系统。

有几种方法可以利用步进电机产生线性运动。第一种方法是使用皮带和皮带轮将电机连接到移动部件。在这种情况下,旋转被转换为线性运动。移动的距离是电机运动角度和皮带轮直径的函数。

第二种方法是使用丝杠或滚珠丝杠。将步进电机直接连接到丝杠的末端,因此当丝杠旋转时,螺母就会以线性方式行进。

在这两种情况下,是否存在因单个微步产生的实际线性运动,取决于摩擦转矩。这意味着为了获得最佳精度,必须将摩擦转矩降至最低。

例如,许多丝杠和滚珠丝杠螺母具有一定的预紧力可调性。预紧力是一种用于防止背隙的力,后者会在系统中引起一些间隙。然而,增加预紧力可减少背隙,但也会增加摩擦力。因此,在背隙和摩擦力之间存在权衡。

在使用步进电机设计运动控制系统时,不能假设电机的额定保持转矩在微步时仍然适用,因为增量转矩会大大降低。这可能会导致意外的定位误差,上文所示的测试结果证明了这一点。在某些情况下,增加微步分辨率并不能提高系统精度。

为了克服这些限制,建议尽量减少电机上的转矩负载,或使用具有更高额定保持转矩的电机。通常,最好的解决方案是将机械系统设计为使用更大的步进增量,而不是依赖精细的微步进。步进电机驱动器可以使用1/8步来提供与传统的、更昂贵的微步进驱动器相同的机械性能。

(原文刊登于EDN美国版,参考链接:Why microstepping in stepper motors isn’t as good as you think,由Franklin Zhao编译。)

本文为《电子技术设计》2022年7月刊杂志文章,版权所有,禁止转载。免费杂志订阅申请点击这里。

最前沿的电子设计资讯

最前沿的电子设计资讯