BLDC在机器人应用中具有优势,但需要对电机控制器和驱动器进行特殊考虑。

电机是将电能转化为机械能的装置,可用于使铰接系统运动。电机必须能够以低速产生相当大的扭矩,并且在整个负载范围内都非常高效。它还需要一个简单的控制和驱动机制。尽管无刷直流电机(BLDC)需要更复杂的控制,但由于其性能更好,因此正在机器人应用中找到用武之地。

由于生产成本较低,BLDC电机越来越受欢迎。尤其是消费级无人机和电动自行车的到来,导致了BLDC电机的广泛采用,这种电机以前则仅用于高端工业应用。

在过去的二十年里,开发这些BLDC电机应用的工程师发生了变化,电机控制也发生了变化。今天的工程师更愿意专注于有什么可以使他们的设备设计与众不同,而不是构建复杂的推进系统。工程师们专注于更时尚的设计,具有最小的外形尺寸、直观的用户界面、实时功能、功能安全以及云数据共享。

机器人系统的一个重要部分是电机控制器。可以使用几种控制策略来操作机械手或机械臂。所使用的技术及其实现方式,会对机械手的性能产生相当大的影响,从而影响可行应用的范围。另一方面,机械手和执行系统的机械设计,会影响可以使用的控制方案的类型。

虽然机器人的工作通常在操作空间中有所说明,但就机器人各个部分的运动而言,控制动作是在关节空间中实现的。因此,有必要研究两种类型的控制方案:一种面向关节空间,另一种面向操作空间。这两种方案中,控制器结构都是一个闭环控制系统,这样在模型受到潜在未知影响的适应力和最大程度降低干扰影响(如噪声)方面就可以利用反馈的好处。

关节空间控制问题需要解决机械手的反向运动学问题,从而将运动要求从操作空间转换为关节空间。然后就可创建控制方案,以便机械结构的运动可以遵循预期的运动。相比之下,操作空间中的控制所需的计算复杂度要高得多,其中要将反转法结合到闭环系统中。

电机的速度和方向控制,需要用到所使用的操作系统以及基于电机和应用需求的各种方法和电路。电机控制器的目标是能够手动或自动操作电机(启停、反转、速度、扭转和电压过载保护)。

传统电机具有BLDC电机所没有的许多优点。BLDC和交流驱动的永磁同步电机(PMSM)可以在紧凑的外形尺寸中提供所需的精度和高效率。此外,有刷直流电机和交流感应电机易于连接和操作,而BLDC和PMSM则更为复杂。

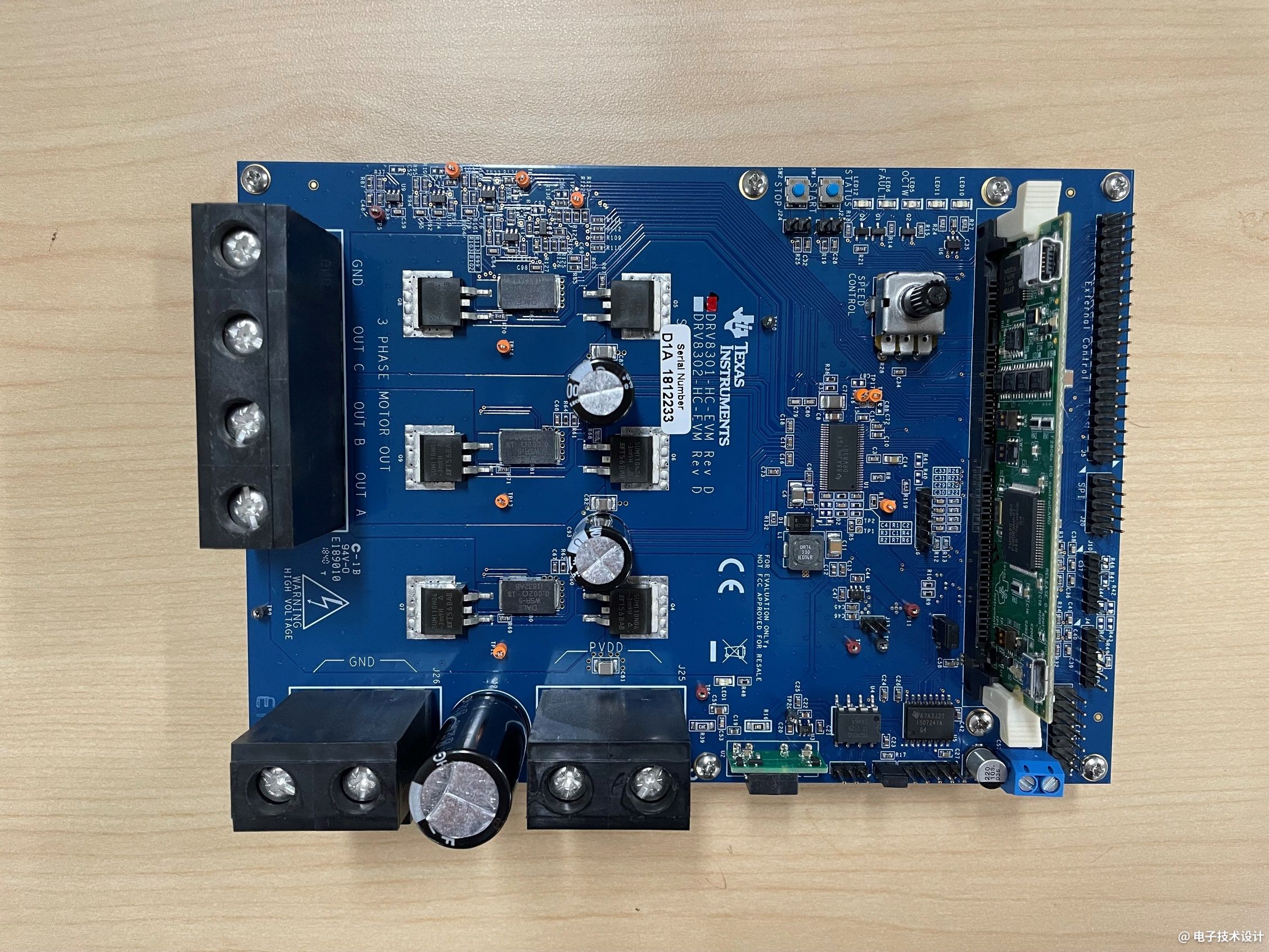

图1:DRV8301-69M-KIT引擎套件包括一个带有集成降压稳压器和分流放大器的三相驱动器。(图片来源:德州仪器)

例如,BLDC使用的无传感器矢量控制(也称为磁场定向控制,FOC)等技术,提供了良好的效率和消除传感器硬件的优势,从而降低了成本并提高了可靠性。设计人员面临的问题是无传感器矢量控制实现起来很复杂,因此使用它会延长开发时间、增加成本并可能超过上市时间的预测。

为了解决这个难题,设计人员可以求助于开发平台,例如德州仪器的DRV8301-69M-KIT引擎套件,其中包括一个集成了降压稳压器和分流放大器的DRV8301三相栅极驱动器,以及一个基于InstaSPIN-FOC和InstaSPIN-MOTION的Piccolo TMS320F28069M微控制器(MCU)板(图1)。

尽管设计复杂,但BLDC的主要优势来自于其结构特性。其效率通常比有刷解决方案高15%到20%,由于采用无刷设计,因此所需的维护较少,并且在所有额定速度下都能提供平坦的扭矩曲线。在许多应用中,由于最近半导体技术的进步、永磁体的改进以及对更高效率的需求增加,有刷电机已被BLDC取代。

BLDC使用电子换向,可实现更好的电流切换。这样可以实现更大的扭矩、在宽范围内的精确速度控制以及改进的电机性能。半桥或半H桥电路在大多数BLDC电机控制器中都有所使用。这种电路设计与H桥不同,只有两个开关:一个高侧晶体管和一个低侧晶体管。

BLDC电机有单相、两相和三相类型,三相类型最为流行。电机定子的绕组数与相数相关,但转子磁极的对数可能是任意数量,具体取决于应用。

BLDC控制的一个基本元器件是驱动器。它是一种电压输出功率放大器,用于驱动半桥电路的大电流高侧和低侧IGBT栅极。

一个例子是PI公司的400W BRD1167和BRD1267 BridgeSwitch IC,它们可以提供1.33A的连续RMS相电流和11.5A的FREDFET直流输出电流。与BridgeSwitch系列的其他成员一样,它们采用自供电方式,并采用InSOP-24C表面贴装封装。这些器件支持所有主要的MCU和电机控制方法,可以运行单相或多相高压同步电机或异步电机。所有BridgeSwitch IC都包含过流、过压/欠压和过热保护,这样就可以简化IEC 60335和IEC 60730认证。

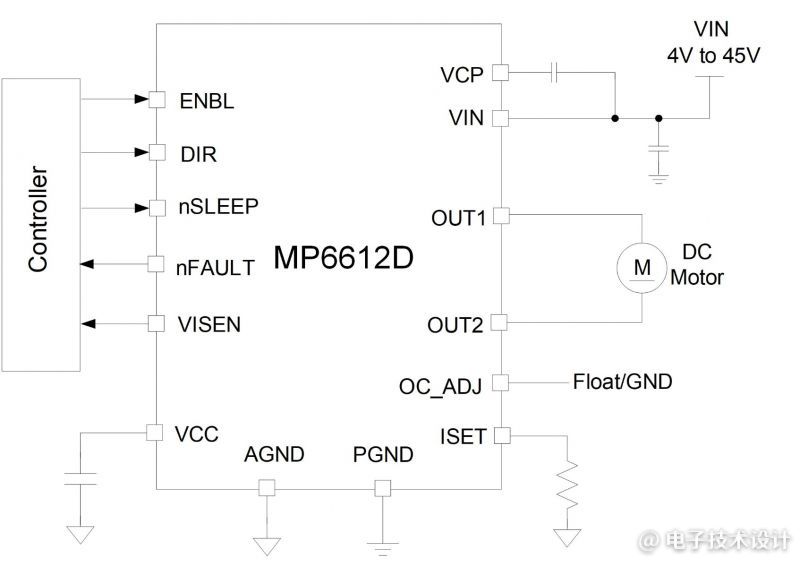

另一个例子是MPS公司使用H桥的MP6612D可逆电机驱动器(图2)。它可以支持直流电机、步进电机绕组和其他负载。在H桥中,四个N沟道功率MOSFET和一个内部电荷泵用来产生栅极驱动器电压。DIR和ENBL两个引脚用于控制输出。

图2:MP6612D框图。(图片来源:MPS)

新兴电子应用所需的电机设计,需要能够从越来越紧凑的平台中获得更高性能。依靠经典硅MOSFET和IGBT的电机驱动器电路正在努力满足新标准。随着硅技术接近功率密度、击穿电压和开关频率的理论极限,设计人员越来越难以控制功率损耗。这些限制主要会导致在高工作温度和开关速率下效率降低和额外的性能问题。

诸如碳化硅(SiC)和氮化镓(GaN)器件的宽禁带(WBG)半导体,正在电机控制中获得采用,因为它们可以提供更快的开关速度,这对在高基频下运行并需要良好滤除纹波的电机来说可能不可或缺。然而,宽禁带器件实现的高开关速度在提供更高转换效率的同时,也会产生非常快的电压变化,从而导致高电压变化率(dv/dt),进而对电机绕组的绝缘造成压力。因此,电力电子应用有两个主要目标:管理散热问题和减小系统尺寸。

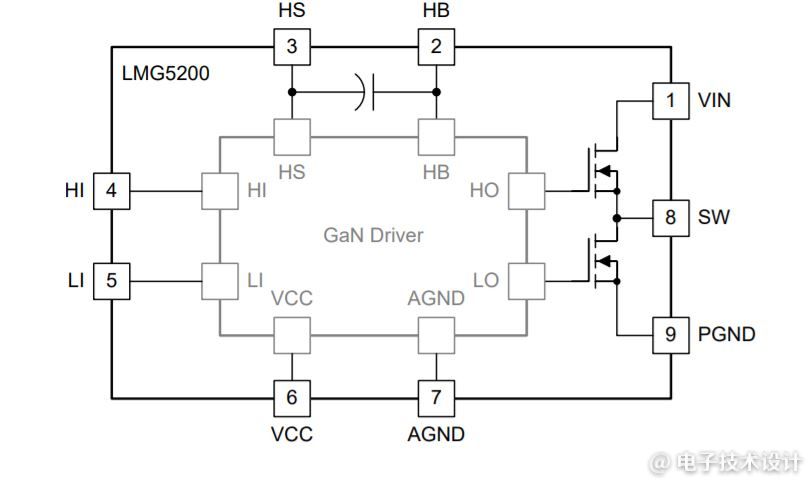

德州仪器(TI)等制造商开发了GaN集成功率器件,这有助于从宽禁带器件中获得最佳性能。例如,LMG5200提供了一个带有增强型GaN FET的80V GaN半桥功率级。该器件由两个GaN FET组成,由一个采用半桥布置的高频GaN FET驱动器供电。

为了简化该器件的设计,TI提供了用于高频电机驱动器的TIDA-00909参考设计,其中采用了带有三个LMG5200的三相逆变器(图3)。对于简单的性能评估,TIDA-00909带有一个合适的接口,用于连接到C2000 MCU LaunchPad开发套件。

图3:LMG5200框图。(图片来源:德州仪器)

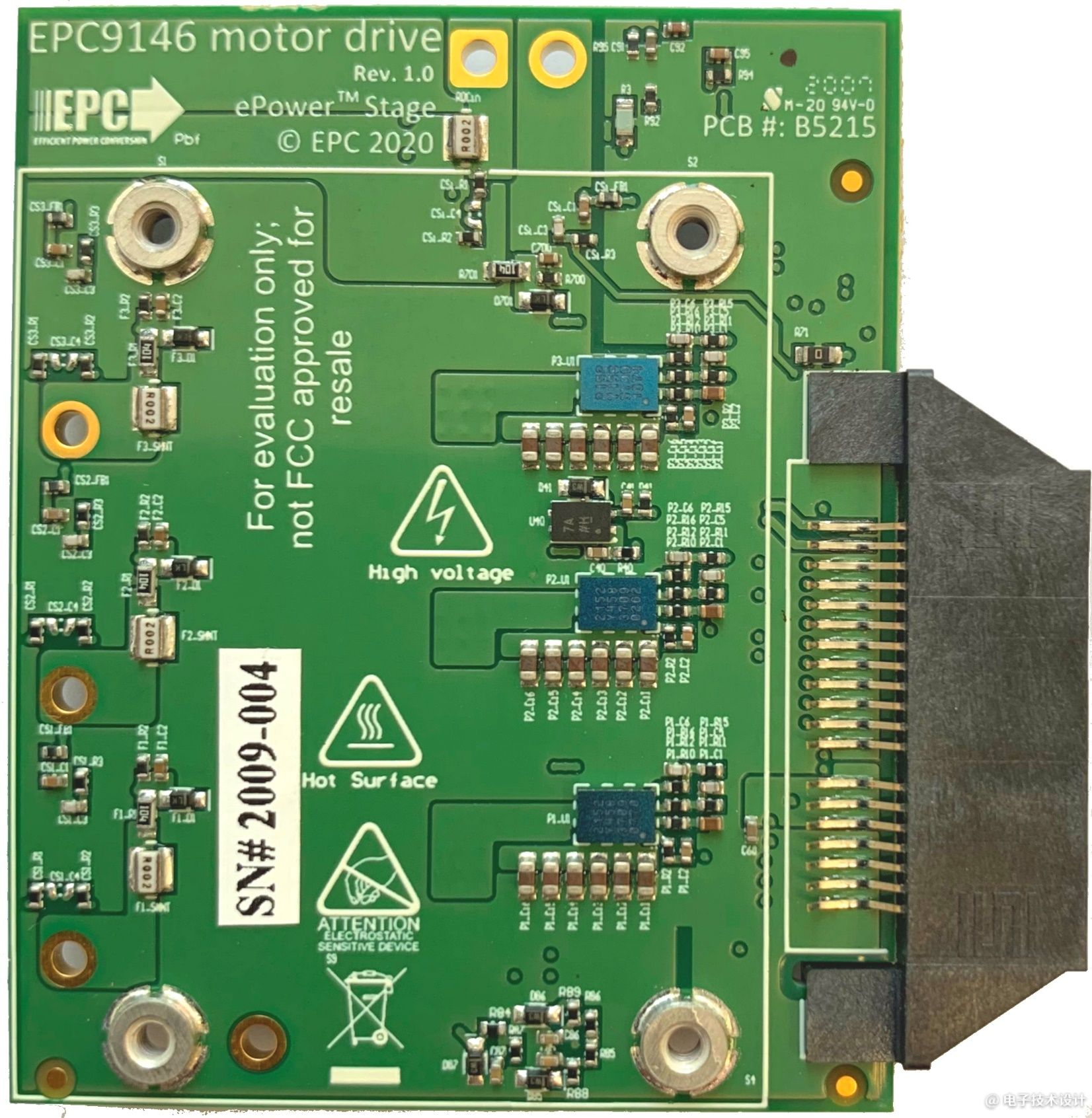

图4:EPC9146电源板。(图片来源:EPC)

另一个例子是EPC的EPC9146电源板,它采用EPC专有的GaN IC技术将EPC2152单片ePower功率级与集成栅极驱动器结合在一起,可提供80V的最大器件电压和15A的最大输出电流(图4)。凭借高达3MHz的PWM频率,它可以满载运行。EPC9146提供适用于电源驱动应用的功能,例如具有集成栅极驱动器的单片功率级、用于管理电源的稳压辅助电源轨、电压和温度感应、精确电流感应和保护功能。

EPC9146可与EPC9147系列配套板配对,让用户直接通过主流MCU板控制电源板,利用现有资源进行快速开发。

机器人的复杂性需要正确的驱动器来正确执行与工业应用相关的功能。宽禁带半导体正在电机控制中获得采用,因为它们可以实现更快的切换,这对于在高基频下运行的电机是必需的。工程师们更愿意专注于有什么可以让他们的设备设计与众不同,而不是创建一个复杂的推进系统。

(原文刊登于EDN姊妹网站Electronic Products,参考链接:BLDCs for robotic systems require high-performance motor control,由Franklin Zhao编译。)

本文为《电子技术设计》2022年8月刊杂志文章,版权所有,禁止转载。免费杂志订阅申请点击这里。

最前沿的电子设计资讯

最前沿的电子设计资讯