电机控制系统由软件和硬件组成,硬件元器件又包括IGBT、宽禁带(WBG)半导体和MCU,这些元器件正变得越来越复杂。

电机控制在工业4.0的技术发展中发挥着重要的战略作用。工业发展中的一个关键问题是能源使用,电力消耗正在显著增长,部分原因是工业电机的电力需求。由于这些不断增长的需求,在电机控制领域寻找有效的解决方案,是开发商和元器件制造商等厂商的首要任务。

随着能源消耗的增加,由于涉及许多需要大量努力的电子技术的严格控制要求,设计复杂性也在增加。一个例子是使用宽禁带材料。

从功能的角度来看,电机控制由几个层次组成。例如,运动控制需要执行非常复杂的计算密集型的控制算法。电机控制涵盖了广泛的应用,从风扇和泵的简单控制到更复杂的工业控制问题,包括机器人和伺服机构。在此,我们来看看电机控制系统的关键元器件。

直流电机是最常见的,因为其更便宜并且由定子(固定部分,即永磁体)和转子(移动部分)组成,后者包含连接到用于提供电流的换向器的绕组。电机的速度控制是通过调节直流电流来实现的。为此,根据应用的性质,会使用全桥、半桥或降压转换器来驱动直流电机。

交流电机基本上由变压器组成,其初级部分连接到交流电压,次级部分则会传导感应的次级电流。基于微处理器的电子电路、逆变器和信号调节用于控制该电机的速度。

控制器是一种电子器件,在控制系统中充当“大脑”。使用的控制器数量,根据需要控制的单个过程的数量而有所不同。对于一个复杂的系统,可能有许多控制器。这些控制器中的每一个都可以向电机发送命令,同时从执行器本身接收指令。

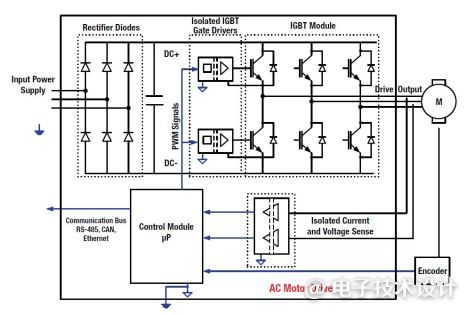

工业应用中使用的机器人系统,主要使用由交流电压供电的三相电机。例如,图1给出了一个电子控制电路的框图,其中采用专用微控制器(MCU)生成PWM信号。作为MCU的替代方案,DSP或FPGA解决方案更适合实现复杂的数字滤波算法。

图1:交流供电的三相感应电机控制框图。(图片来源:德州仪器)

直流电机控制器的一个例子是Trinamic公司的TMCM-1637 5A RMS和TMCM-1638 7A RMS插槽型模块,它们带有两个磁场定向控制器/驱动器,为磁场定向控制(或矢量控制)添加霍尔和ABN编码器功能。这两个模块支持单相直流电机、两相双极步进电机和三相无刷直流(BLDC)电机(图2)。

图2:TMCM-163x解决方案。(图片来源:Trinamic)

绝缘栅双极晶体管(IGBT)体现了电力电子技术的真正创新。作为开关解决方案,创新来自于高开关频率。IGBT代表了电力电子器件的基本功能,非常适合解决复杂的电机控制问题。

最新的解决方案在特别极端的使用条件下(例如在汽车行业使用逆变器驱动电机时)在开关速度和行为稳定性之间建立了良好的关系。一个例子是意法半导体(ST)的1,200V IGBT S系列。这些IGBT针对低频(高达8kHz)使用进行了优化,并具有低Vce(sat)的特点。1,200V IGBT S系列基于第三代沟槽栅场终止技术。

然而,作为硅基器件的替代品,宽禁带材料氮化镓(GaN)和碳化硅(SiC)正在电机控制应用中取得进展。在电力电子领域,宽禁带材料提供的主要优势包括更低的功率损耗、更高的效率、更高的开关频率、更紧凑的尺寸、更高的工作温度(远超过硅可实现的150℃上限)、在困难的工作条件下可实现更高的可靠性,以及高击穿电压。

例如,GaN高电子迁移率晶体管(HEMT)更高的电子迁移率可实现更快的开关速度,因为通常在接合处积累的电荷可以更快地分散。GaN可以实现更快的上升时间、更低的漏源导通电阻(RDS(on))值以及更低的栅极电容和输出电容,这一切都有助于其低开关损耗,以及与硅相比以高达10倍的开关频率工作的能力。

降低功率损耗可带来额外的好处,例如更高效的配电、更少的散热和更简单的冷却系统。许多电机控制应用需要用风扇来提供强制空气冷却,以便在设备的安全运行限制内运行。通过使用GaN,可以降低功耗并实现“无风扇”操作,这在电子无人机等轻量级应用中尤为重要。

在工业电源应用中,电子设计人员也可以通过使用SiC MOSFET来获得好处,这种器件与传统的硅基解决方案(如IGBT)相比,可以提供显著的效率提升、更小的散热器尺寸和更低的成本。SiC技术在其体二极管关闭后发生的反向恢复阶段实现了非常低的每单位面积RDS(on)、高开关频率和可忽略的能量损失。

由于节能、减小尺寸、更高集成度和可靠性等特性,在电机控制和电力控制应用中使用SiC器件是项真正的突破。这些特性使其非常适合汽车和工业自动化控制等高可靠性领域。

在工业驱动器中,必须特别注意导通和关断的换向速度。事实上,SiC MOSFET dv/dt可以达到比IGBT高得多的水平。如果处理不当,高换向dv/dt会增加长电机电缆上的电压尖峰,并可能产生共模和差模寄生电流,随着时间的推移,进而会导致绕组绝缘和电机轴承出现故障。尽管更快的开/关速度可提高效率,但出于可靠性原因,工业驱动器中的典型dv/dt通常设置为5至10V/ns。

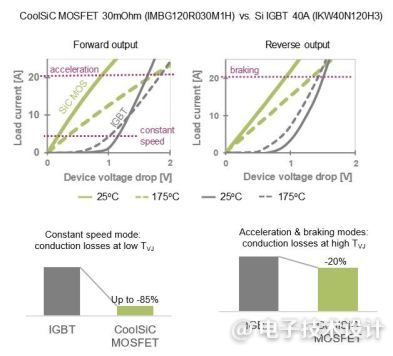

ST对两种类似的1.2kV功率晶体管(SiC MOSFET和硅基IGBT)进行的比较,表明了与Si IGBT相比,即使在5V/ns的强加条件下,SiC MOSFET器件也能保证更少的导通和关断能量损失(图3)。

图3:基于两电平、三相逆变器的驱动器。(图片来源:ST)

除其他选项外,现在可以在逆变器电路中为连接的电机使用最佳开关频率,这在电机设计中具有重要优势。

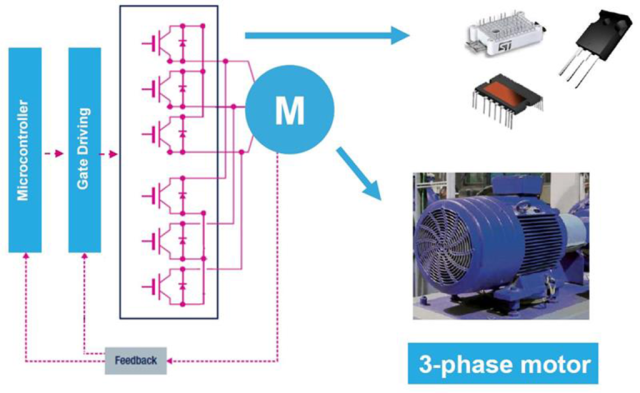

例如,英飞凌科技基于SiC的CoolSiC MOSFET采用了.XT互连技术,以及针对1,200V优化的D²PAK-7 SMD封装,可在伺服驱动器等功率密度关键型电机驱动器领域实现无源冷却,从而支持在机器人和自动化行业实现免维护和无风扇电机的逆变器(图4)。

在自动化方面,由于节省了维护和材料方面的成本和精力,无风扇解决方案带来了新的设计机会。例如,英飞凌采用.XT互连技术的CoolSiC沟槽MOSFET芯片解决方案,以小尺寸提供了极具吸引力的散热能力,使其非常适合在机械臂中集成驱动器。CoolSiC MOSFET SMD器件的短路耐受时间为3µs,额定值为30mΩ至350mΩ,因此符合伺服电机的要求。

图4:所有操作模式下的传导损耗降低。(图片来源:英飞凌科技)

电机控制解决方案由硬件和软件组件组成。硬件部分是电子控制器件,如IGBT、SiC和GaN MOSFET、功率二极管等,而软件部分解决的是硬件的控制,这正变得越来越复杂和精密。随着面向功率器件的控制和管理优化的计算架构出现,开发人员能够获得在控制领域无法获得的性能。

恩智浦半导体(NXP)和瑞萨电子(Renesas)两家公司就提供了两个例子。恩智浦MPC57xx系列32位处理器基于Power Architecture技术,适用于汽车和工业动力总成应用,以及其他可能的汽车控制和功能管理。这类处理器提供了AEC-Q100质量、用于防篡改的片上安全加密保护,以及对ASIL-D和SIL-1功能安全(ISO 26262/IEC 61508)的支持。它们可为不同的通信协议提供以太网(FEC)、双通道FlexRay和多达6个SCI/8个DSPI/2个I2C。

瑞萨电子提供基于Arm Cortex-M4内核的RA6T1 32位MCU,工作频率为120MHz,并带有一系列针对高性能和精密电机控制进行了优化的外设。单个RA6T1 MCU最多可以同时控制两个BLDC电机。此外,面向TinyML应用的Google TensorFlow Lite Micro框架为RA6T1 MCU增加了增强的故障检测功能,可为客户提供智能、易于使用、高性价比的无传感器电机系统而用于预测性维护。

电机要求因应用而异,可能需要针对特定用例进行优化和微调。市场在IGBT、宽禁带半导体和MCU方面提供了多种解决方案来满足这些要求。然而,需要开发新的硬件来从处理器中卸载实时关键任务,同时支持更多的诊断、预测性维护和人工智能以及功能安全系统。

(原文刊登于EDN姊妹网站Power Electronics News,参考链接:Designing Motor Control: Key Aspects,由Franklin Zhao编译。)

本文为《电子技术设计》2022年8月刊杂志文章,版权所有,禁止转载。免费杂志订阅申请点击这里。

最前沿的电子设计资讯

最前沿的电子设计资讯