毫无疑问,所谓的第三代宽禁带半导体——碳化硅(SiC)——正在发挥其众所周知的潜力,在过去五年内,汽车行业一直是该材料的公开试验场。基于SiC的传动系统逆变器——将来自电池侧的直流电转换为电机侧所需的交流电的功率转换器——比基于Si IGBT的原型产品更小、更轻、更高效。

然而,电气化议程不会以汽车开始和结束。更广泛的运输应用将很快出现,包括卡车和公共汽车、船舶和航运、火车的进一步电气化,甚至飞机。在供电方面,并网太阳能发电系统和通过高压直流(HVDC)链路传输能源,对于低碳能源的生产和分配也至关重要。

这些应用的一个共同主题是更高系统电压的潜在作用,因此,就需要使用更高电压的功率器件。在电动汽车中,从400V转变为800V的好处主要是可以实现更快的充电速率。在太阳能逆变器中,从1,000V系统到1,500V系统的持续转变,正在减少光伏组件串、逆变器、电缆和直流接线盒的数量,所有这些都可以提高效率并节省成本。在标称电压为数百千伏的千兆瓦HVDC装置中,较高的单个器件额定值可减少多级堆栈中所需的器件数量,从而减少维护和整体系统尺寸。

SiC功率器件有可能成为这些领域的关键推动力。然而,今天市场上可用的SiC器件范围非常窄,从650V到1,200V,只有少数1,700V器件可用;虽然3,300V在技术上看起来触手可及,但只有GeneSiC公司在这个电压水平提供了器件。

当然,业界仅对汽车这一高利润市场产生关注是可以理解的。这场争夺该行业市场份额的竞赛,已促使各个公司努力提高产能、采用200mm晶圆并提高产量。这就为打开高压市场这类相对较小的市场所需的大量研发活动留下了空间。

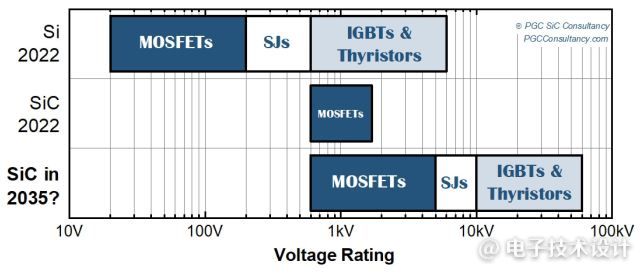

图1:当前的Si和SiC器件格局,以及对SiC未来潜在市场的预测。

值得庆幸的是,研究部门一直在努力工作,也已经设计、制造和试用了许多更高电压的SiC技术的演示产品,这让我们很好地了解了SiC超级结(SJ)MOSFET、IGBT和晶闸管对这些高压应用可能的影响。

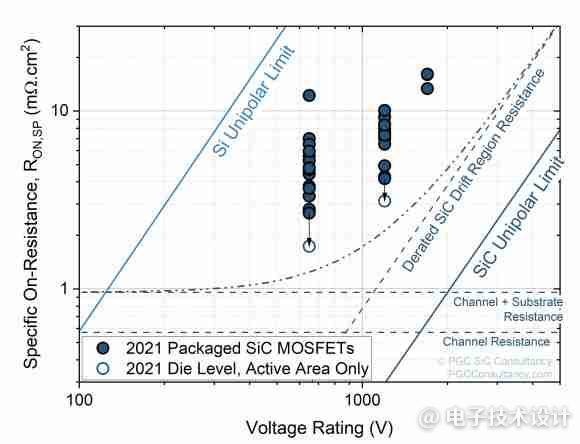

650V仍将是SiC MOSFET的底线,这是一个相当安全的预测。图2给出的单极型器件极限图,描绘了当今的商用SiC器件,并绘制了它们的电阻与阻断电压的关系。这揭示了该技术的局限性。随着电压阻断漂移区在650V时的厚度减小到仅有5µm,器件的电阻已减小到使来自SiC沟道区和衬底的固定电阻占主导地位的程度,从而阻止了进一步的尺寸缩小。尽管在未来几代中改进650V MOSFET似乎有相当大的余地,但很难将这些固定电阻降低到足以支持商用300V SiC MOSFET的程度。

在这些低电压下,没有沟道的器件(例如Qorvo/UnitedSiC的级联型JFET)具有RDS(on)优势:晶圆减薄一些,可以实现电阻非常低的SiC FET。实际上,考虑到使用工业兼容方法可以进一步提高SiC沟道迁移率的实际限制,SiC JFET可能是唯一可以实现低于600V额定电压的器件。

图2:绘制在单极型器件极限图上的当前650V和1,200V SiC器件的情况。

图2中表示当前SiC技术限制的点划线暗示的是,虽然SiC在650V和1,200V时是一种很好的技术,但它有可能在更高的电压下变得更好。随着将漂移区厚度放大到30µm以支持额定电压为3.3kV的器件,其电阻超过了衬底和沟道的电阻,从而使器件更接近技术极限。因此,在未来,符合当今SiC器件质量的高压SiC MOSFET,在高达10kV的电压下将比现有的Si技术具有更大的优势。

从技术上讲,几乎没有什么能阻止SiC MOSFET技术的规模化。3.3kV器件在学术文献中已经相当成熟1,并且已经存在制造高达约10kV的优质外延层所需的技术。

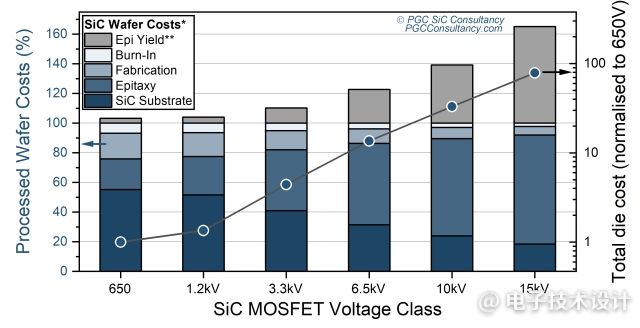

然而,正如使用PGC Consultancy机构的SiC裸片成本模型所建模的那样,在这些更高的电压下,SiC裸片的经济性会发生变化。首先,所需的电压越高,支持它的漂移区就必须越宽,因此外延成本就越高。其影响如图3所示,由图可知,对于60µm、6.5kV的器件,其外延成本将会超过衬底,成为其最大加工成本。

图3:将SiC MOSFET扩展到15kV时的预计成本(不包括分选/鉴定后的裸片良率;外延良率以100A裸片和0.2个缺陷/cm2来建模)。

虽然多晶片外延工具的创新可能会降低这一成本,但是由厚漂移区电阻引起的第二个成本问题是不可避免的。电压等级每提高一级,都需要漂移区比以前的等级更厚且掺杂更低。随着电压加倍,电阻将增加大约5.5倍2。为了抵消这一点,并保持给定的电流/电阻额定值(图3中的100A裸片),就必须按比例增加裸片尺寸。然而,增加裸片尺寸会对良率产生复合影响,从而对成本产生影响。每个晶圆生产的裸片数量将会减少,而由外延缺陷报废的比例则要高得多——即使可以保持低缺陷密度(图3中为0.2个缺陷/cm2)。

这些影响的结果如图3所示,体现在更高电压下不断上升的外延良率成本,以及飞涨的裸片成本(15kV时达到650V裸片的75倍)。

回想起来,SiC MOSFET 看起来是一种可实现最高可达6.5kV,甚至可达10kV的方案,但与这些器件相关的成本可能会阻碍更高电压的实现。

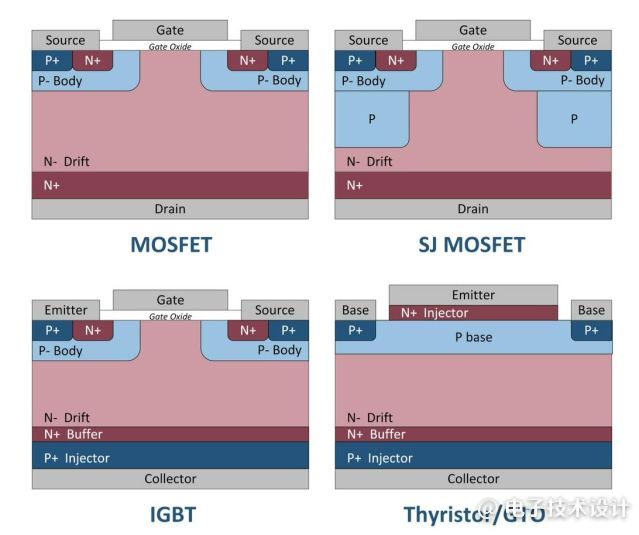

当然,历史会重演,降低漂移区电阻以及裸片尺寸的关键是采用IGBT和晶闸管等双极型解决方案,如图4所示。与单极型MOSFET相比,双极型器件的折衷方案要接受较慢的开关速度和较高的开关损耗,以此换取电导率调制的低电阻漂移区。对于任何需要10kV以上SiC器件的应用来说,这种权衡不太可能成为问题;以50/60Hz频率工作的HVDC转换器几乎不需要快速、低损耗的开关。事实上,它们已经在使用Si IGBT和晶闸管。

图4:本文所讨论的功率器件的横截面。

然而,这些器件与当今的SiC MOSFET相比需要实现许多技术飞跃。第一个问题是传统的N沟道IGBT和P基晶闸管都需要高度P型掺杂(P+)的集电区。由于在籽晶升华工艺中将P掺杂剂铝掺入衬底中存在挑战,因此无法得到P+衬底3。如上所述,目前SiC材料供应商几乎没有动力解决这个问题,因此不得不寻求其他解决方案。这通常涉及在N+衬底上生长所有器件层,然后使用与减薄MOSFET衬底相同的工艺研磨掉原始晶圆。业界已使用这种技术演示了许多6.5kV4、15kV5和27.5kV6电压等级的IGBT,以及7.6kV7和20kV8的晶闸管。

第二个问题是SiC的载流子寿命,必须要将这个值最大化,以便促进电导率调制。在Si制造领域,通常的问题是材料太纯净,以至于要引入缺陷来缩短该寿命,从而降低开关损耗。在SiC中,情况正好相反。由于在外延工艺中引入了称为碳空穴的缺陷,因此载流子寿命就非常短(1~2µs)。因此,在IGBT/晶闸管制造之前,最广泛的做法是使用寿命延长工艺(长氧化工艺)驱动碳进入漂移区,以此填充空穴,从而将该寿命延长至10~20µs。

假设这两种工艺都可以被大规模掌握和实施,那么在SiC中实现高质量的双极型器件是可能的,这可以将给定电压下的裸片面积减少多达10倍。直到现在还没有提到的是,PIN二极管可能是第一个也是最容易推向市场的高压SiC器件,因为这种器件可以直接在N+衬底上生产。

SJ器件是降低SiC MOSFET电阻的另一种潜在方法,它是全单极型MOSFET和IGBT之间的中间领域。然而,用于在Si中制造窄N型和P型柱的熟悉的深注入工艺9,10在SiC中是不可能的,其高原子密度会导致非常浅的注入。因此,业界已发明了替代制造方法来创建所需的垂直PN柱,包括在SiC中蚀刻沟槽并用外延来对其进行重新填充。另一种方法2着眼于注入沟槽侧壁。这些方法仍处于起步阶段,仍有待克服的技术挑战,但它们证明了SiC SJ器件是可能的。

与其他宽禁带材料相比,SiC的巨大优势在于其衬底是独立的,并且具有天然的SiO2氧化物。这使得复制所有众所周知的Si功率器件拓扑结构成为可能,并且所有电压等级都能提高。电动汽车的繁荣是启动SiC行业、鼓励市场竞争以及以更低的价格和更大的规模实现更高质量的材料所需的催化剂。然而,这也是扩大SiC电压范围,使其赢得650V和1,200V市场份额之后的第二要务的原因。然而,随着时间的推移,SiC将会对电网、可再生能源和运输行业产生影响。事实上,许多关于如何生产下一代SiC器件的解决方案已经很清楚了,在商业上实现它们只是时间问题。

1Kimoto, T., & Yonezawa, Y. (2018). “Current status and perspectives of ultrahigh-voltage SiC power devices.” Materials Science in Semiconductor Processing, Vol. 78, pp. 43–56.

2Baker et al. (2021). “Optimization of 1700-V 4H-SiC Superjunction Schottky Rectifiers With Implanted P-Pillars for Practical Realization.” IEEE Transactions on Electron Devices, Vol. 68, No. 7, pp. 3497–3504.

3Kimoto, T., & Cooper, J.A. (2014). Fundamentals of Silicon Carbide Technology: Growth, Characterization, Devices, and Applications. IEEE.

4Watanabe et al. (2016). “6.5 kV n-Channel 4H-SiC IGBT with Low Switching Loss Achieved by Extremely Thin Drift Layer.” Materials Science Forum, Vol. 858, pp 939–944.

5Ryu et al. (2012). “Development of 15 kV 4H-SiC IGBTs.” Materials Science Forum, Vol. 717, pp. 1135–1138.

6Brunt et al. (2014). “22 kV, 1 cm2, 4H-SiC n-IGBTs with improved conductivity modulation.” 2014 IEEE 26th International Symposium on Power Semiconductor Devices & ICs (ISPSD), pp. 358–361.

7Xu et al. (2018). “High-Voltage 4H-SiC GTO Thyristor with Multiple Floating Zone Junction Termination Extension.” 2018 1st Workshop on Wide Bandgap Power Devices and Applications in Asia (WiPDA Asia), pp. 149–152.

8Cheng et al. (2013). “20 kV, 2 cm2, 4H-SiC gate turn-off thyristors for advanced pulsed power applications.” 2013 19th IEEE Pulsed Power Conference (PPC), pp. 1–4.

9Deboy et al. (1998). “A new generation of high voltage MOSFETs breaks the limit line of silicon.” International Electron Devices Meeting 1998. Technical Digest (Cat. No. 98CH36217), pp. 683–685.

10Lorenz et al. (1999). “CoolMOS – a new milestone in high voltage power MOSFETs.” Proc. 11th International Symposium Power Semiconductor Devices and ICs (ISPSD), pp. 3–10.

(原文刊登于EDN姊妹网站Power Electronics News,参考链接:SiC Power Electronics: Looking Beyond Automotive,由Franklin Zhao编译。)

本文为《电子技术设计》2022年7月刊杂志文章,版权所有,禁止转载。免费杂志订阅申请点击这里。

最前沿的电子设计资讯

最前沿的电子设计资讯