人工智能(AI)是一项非常新兴的技术,也是非常新的产业。该项技术也被寄予厚望,被誉为是通用性技术,是第四次工业革命最重要的一项技术。目前这项技术在千行百业实现了飞速发展,尤其是在中国的环境下,但是其在行业的渗透率普遍还较低。预计到2026年,整体行业人工智能渗透率仅有20%左右,其中就包括工业领域。工业领域是传统行业,对高科技的渗透率就更低了,但是在制造领域,人工智能将会与包括机器人在内的传统设备生产运营相融合,在医疗领域、交通领域、科研领域也都将取得飞速的发展并取得非常好的成效。

8月16日,在AspenCore旗下《EDN电子技术设计》、《EET电子工程专辑》和《ESM国际电子商情》三大媒体共同举办的“2022国际集成电路展览会暨研讨会(IIC)”南京站的“2022 国际‘碳中和’电子产业发展高峰论坛”上,华为昇腾计算制造行业总监任超带来了“昇腾AI为先进封装检测提质增效,加速碳中和达标”主题演讲。

据介绍,在工业大背景下,我们正处在智能化转型过程中。从2015年提出中国制造2025开始,已经经历了7年多的时间,但是人工智能在我国取得高速发展则差不多是从2018年左右,萌芽阶段则是2016年左右。自此,陆陆续续有人工智能企业往工业领域渗透,到2022年为止,整体工业渗透率不足10%(2019年统计),但是呈现出来的是千行百业的应用。“因为传统人工智能或机器视觉更多聚焦在高端产业,但近几年发展态势则是在包括钢铁、纺织、食品等传统行业也取得了高速发展,所以在智能化的转变过程中,人工智能不等于智能制造,而是智能制造当中一项重要而又新兴的使能技术。”任超指出。

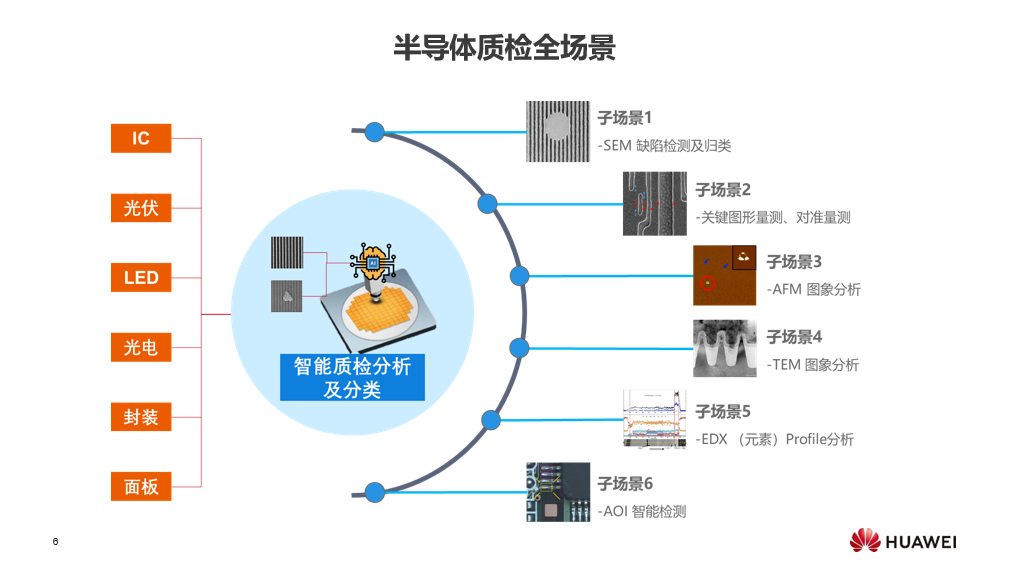

在众多领域,从制造业研发环节、生产环节、管理环节,都存在着大量人工智能应用的场景,包括半导体和EDA设计。EDA设计如何在众多设计参数中寻找最优设计,跟科学仿真进行结合,在生产过程中怎样高效高质量制造芯片,做质检,以及在半导体行业如何做高效排产APS,这些都牵扯到人工智能的算法。

“以质量检测为例,在过去30年中也有传统的机器视觉,但是机器视觉替代人工的作用,应用范畴实际上是非常窄的。传统的机器视觉还有很多技术应用弊端,在高检测精度的场景无法达到99%以上的精度,但是人工智能+AI视觉引入,在我们华为自己的电子工厂,还有合作伙伴的算法中都呈现非常高的质量精度,当然还有很多场景也是在突破的过程。”任超表示。

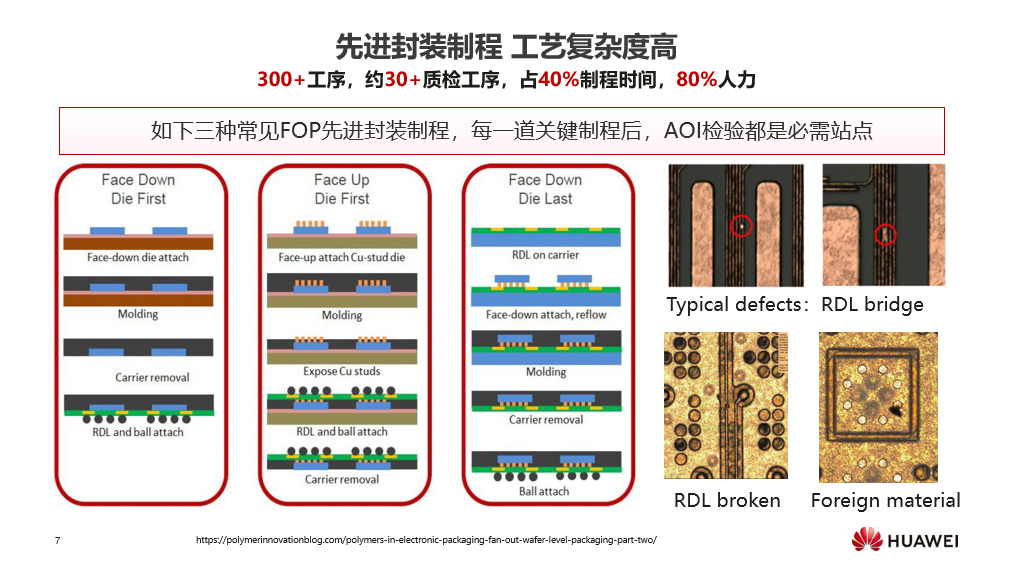

以半导体封装为例,半导体封装在中国呈高速发展,而且具有很大市场占比,预计到2025年产值大概到850亿美金。同时半导体发展还有另外一个趋势,就是随着摩尔定律的失效,芯片制程不可能从5纳米再到2纳米再到零点几纳米一直往下走,那么怎么去弥补摩尔定律,让半导体更加高效呢?因此,在封装环节就出现了新的封装技术,比如说将芯片叠起来,在制程不变的情况下,进一步提高半导体的集成度,但这样会引进一些新的技术挑战。

半导体或者泛半导体环节,不仅仅是封装环节,在晶圆制造环节,在先进封装、传统封装、IC载板、LED、光电和光伏面板,到下游3C组装各个环节,昇腾联合国内很多优秀合作伙伴提供各种各样质量管理解决方案。在先进封装制程中有300多道工序,质量检测占了30%左右,其中40%制程时间都是花在检测上。同时,半导体本身是高度自动化的行业,人力消耗有80%左右在检测过程中。目前国内很多检测的AOI设备以及进口设备,大多数还是基于传统机器视觉模板比对的方式,因此这些设备去到任何一个半导体厂,后面都需要有人工做二次判定,这个过程中就消耗了大量人力和时间。人员检测和质量稳定性、一致性、人员疲劳,不可避免会导致误判的情况,引起质量相关的情况。下图右侧是先进封装中典型的缺陷类型,包括线路断路、短路,相关缺陷种类达到100多种。

人工智能是比较新的技术,现有存量的AOI光学检测设备还是基于传统的算法,也就是说不可避免会有过筛,需要人工做二次判定。这个判定工作量非常大,容易疲劳。在车间里面工人1秒钟要看两张图片,芯片种类又多,缺陷形态也千变万化。同样一个缺陷,产生在不同位置所产生的影响是不一样的。“有些位置是可以忽略的,有些位置却非常重要。每秒都要看2张图片,一天8小时工作,就会非常疲劳,这就引起了精度、一致性等细小问题,进而造成下游电子产品的失效或者性能降低、规格降低、能耗提升。”任超表示,“华为自己在人工智能摸索应用大约是在2016年。我们主要是在南方工厂应用,最早是在自己工厂做通信设备。人工智能如何大规模应用,目前其实国内还少有企业把人工智能规模部署,因为人工智能这项技术有一个特点,就是跟传统的自动化生产设备比起来存在对数据的依赖性。我需要不断地收集这种缺陷数据慢慢训练迭代这个模型,这样就使得人工智能使用成本相对来说是比较高的,而且技术门槛也比较高,这就很难在产业中进行规模推广。那么如何才能在我们的车间里引入成千上万的AI机器人来节省人力?这是我们在六年多时间中做的一个摸索。”

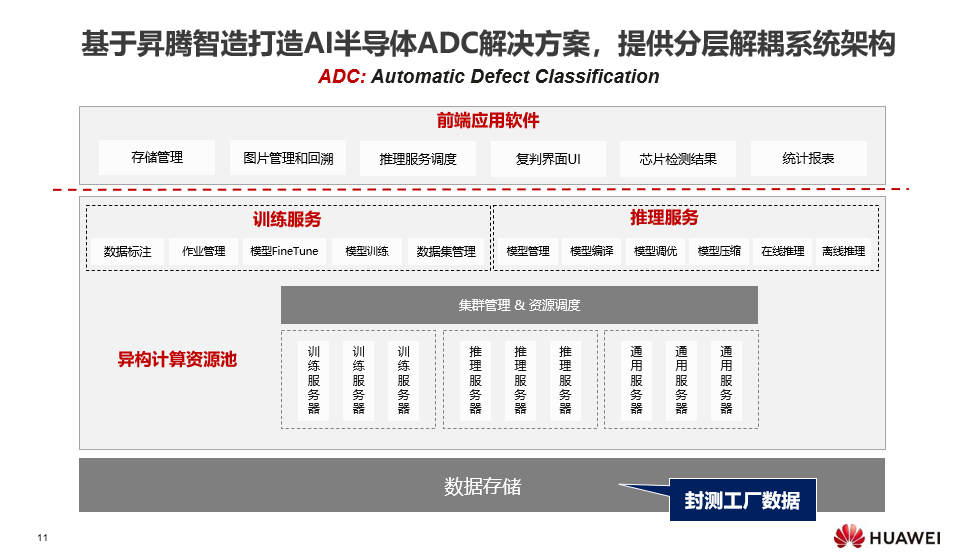

“不管是半导体还是电子行业,还有一个非常重要的特色就是信息保密。我们的数据不出厂是一个常态。如何实现私有化,而不是到了公有云,甚至各种各样的商业的云?如何实现私有化平台化的部署?这是人工智能在第二阶段规模复制阶段非常重要的不可避免的话题。所以我们就实现了几个循环。第一个,必须要保障AI模型精度,作为生产设备能保证精度,拿着图片做分析给出正确的结果。第二个是节省一部分生产人力,不能在后台增加非常多AI工程师的人力,所以这就需要节省企业侧AI工程师的数量。我们在自己的工厂实现了2000个AI机器人部署,2000多个工业相机来节省人员,实现质量把关。这样的平台化我们是采用标准化,开放统一架构,在企业私有部署,通过边缘计算的方式,把算力集中起来,通过这种模式进行实现。”

“半导体相关的实现,我们在企业工厂侧现有的数据,大约每天有400多万张图片,需要上百个工人做二次复判。把这部分数据从AOI机组中获取到之后,就可以通过人工智能自动进行分析识别,在企业侧添加异构计算资源池,因为跟传统服务器比起来,人工智能计算其实会消耗非常大的算力,同时也会消耗非常多的电力资源。”

人工智能芯片和普通CPU芯片比起来,算力水平至少是50倍以上,而能效却没有太大提升。这就是为什么叫异构计算。异构计算就是既有CPU,也有NPU,训练推理部署和AI算法都是在工厂侧私有部署,不会有一张图片流到外面。

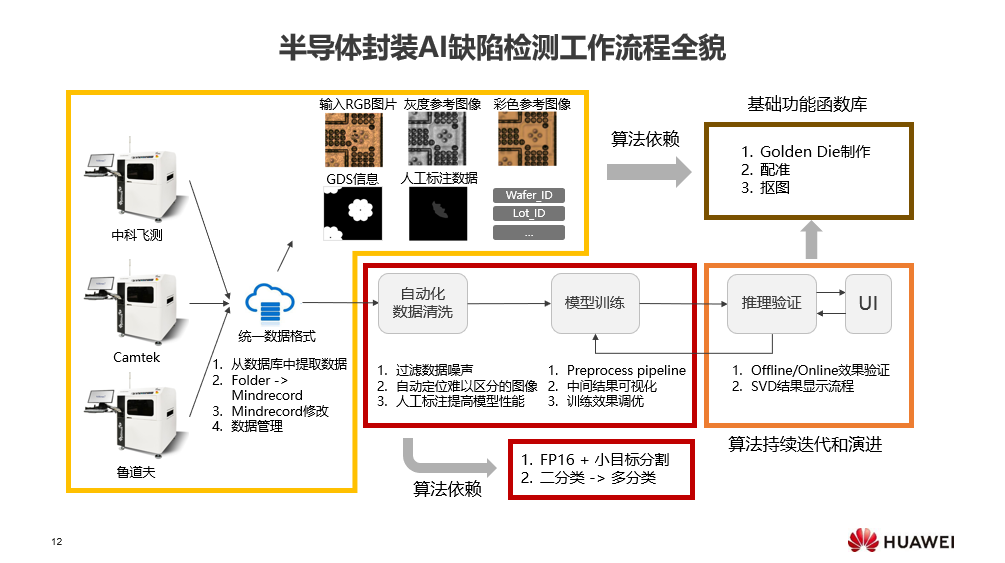

“封装AI缺陷检测工作流程,我们会获取到相关的数据并结合自己的算法,包含高精度质量参考模板和新编设计的GDS图纸信息以及人工标注数据的经验融合在一起,做质量相关的检定。”任超介绍说。昇腾智造ADC(自动缺陷分类)解决方案包括了核心的Reference参考设计、模板辅助故障检测、设计同源、图像抗干扰、大模型深度定制,目前上线效果整体缺陷召回率可以达到99.9%(传统设备水平大约是在90%),关键缺陷召回率(拦截率)100%,人力复判成本50%+,缺陷漏检率为人工1%。

“这是一个高质量模板技术。做模板匹配其实很难拿到高质量,甚至很多不存在模板,模板不清晰,信息丢失都会造成难度。”任超解释说,“右边是Ref,我们通过自己的算法自动生成的高清晰的模板,有了这个模板,就可以对任何一张来料产品进行识别。不同的机台和机台参数设置变更都会导致成像波动,这个波动在以往技术里面都会引入识别精度的波动。第二项技术是归一化预处理技术,我们把左边Input图片转换成Norm图片,这个时候再跟Ref.比对,识别效率精度就会大大提升。第三个是我们自己有大量缺陷的图片,小的分类将近有100种封装缺陷。面向这100种缺陷,我们大约有20多万张缺陷数据集。有这么多数据集再加上AI算法网络改善,就可以高效提取识别里面的缺陷信息。通过这三项技术可以保障当前AI识别算法跟业界相比,我们的精度相对来说是比较高的。”

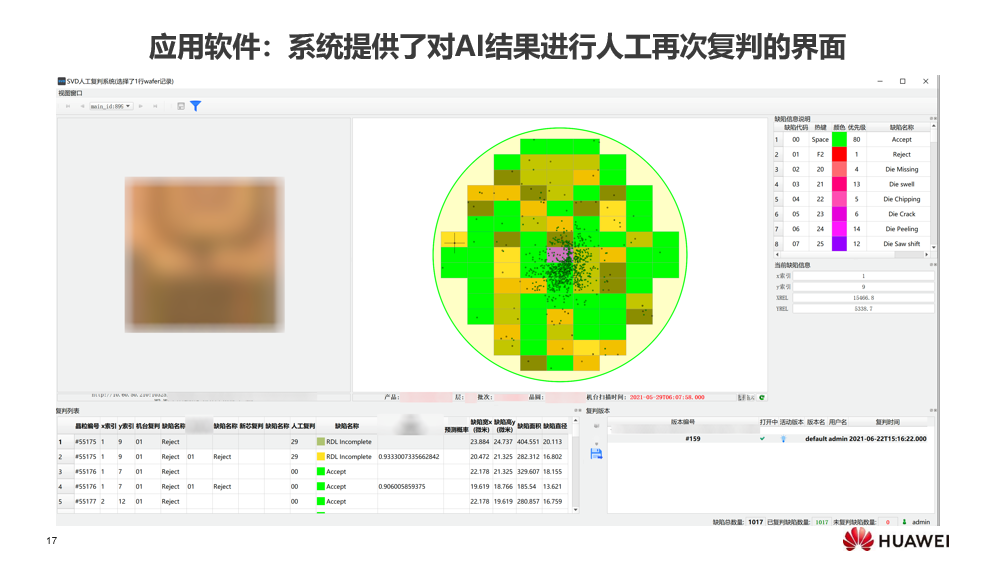

下图是上线应用软件的界面。“右边是在各个带上面做封装,做迭代小的细分缺陷,每个缺陷,左边是模糊处理,相关缺陷信息非常详细。对这些缺陷信息进行实时统计建宏,我们可以划分缺陷的热力图,便于进一步做良率追踪,归因分析,检测出来不是目的,目的是改善制程的成品率。”任超说。

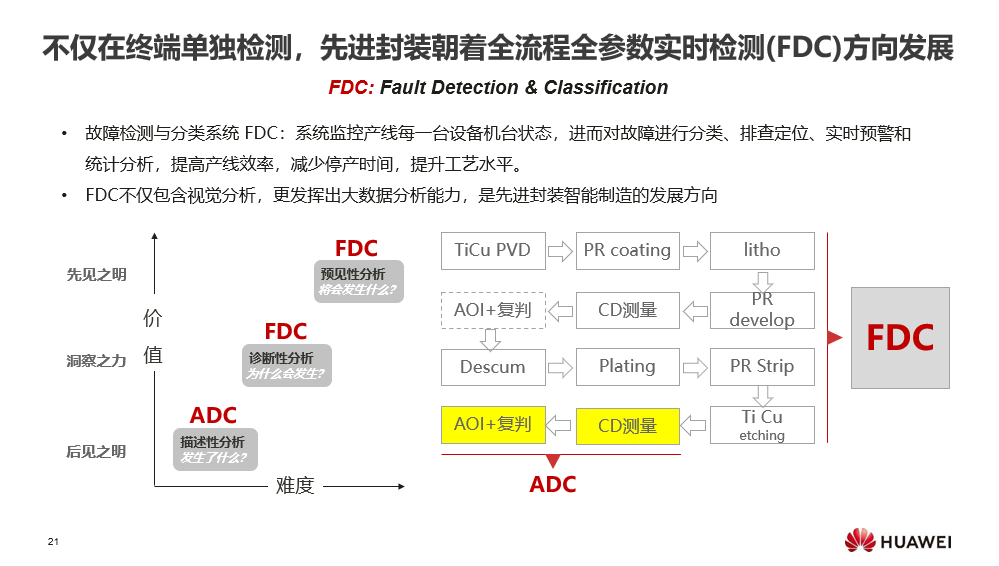

“我们在做了ADC之后,进一步又做了FDC,进一步把为什么会产生缺陷做了关联。我们也称这个是质量闭环,其实质量闭环不是新的概念,但是如何实现质量闭环是非常难的事情,因为每一台机组变量有将近100多个,包括过程中的数据,连续性的、跳跃性的,这个过程中采集的数据有将近三四千个。这些过程生产的变量如何跟100个缺陷建立映射关系,这是FDC需要解决的问题。只有这两个生成的映射关系,我们可以追溯到问题产生在什么地方,以及对机台异常进行及时修复和拦截。目前在电镀与溅射环节做到了很好的联系,取得了很好的效果。”任超补充说。

机台过程实时产生的数据将近有3000多个。芯片种类多种多样,生产出的不同产品就会有非常多的特征。如何进行这么多维度,挑关键的质量因子进行降维分析,这是难点。有了这个以后,一方面可以通过机台运行诊断生产出来下游批次的芯片会不会有质量问题。另一方面,机台自己的健康状况是否发生了异常可以提前预判预估,这是FDC当前的价值贡献。

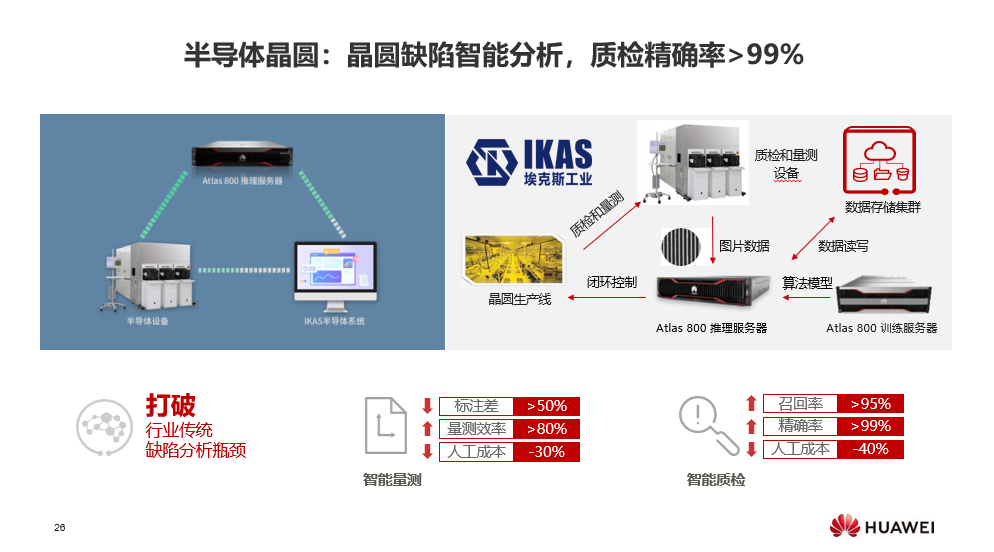

整体而言,在先进封装方面实现了提质增效和相关成本的节省。“当然,这项技术不仅仅局限在封装环节,在半导体晶圆也有类似的部署。我们提供的是基础计算硬件和底层软件,目前在半导体实施效果精度在99.9%以上。

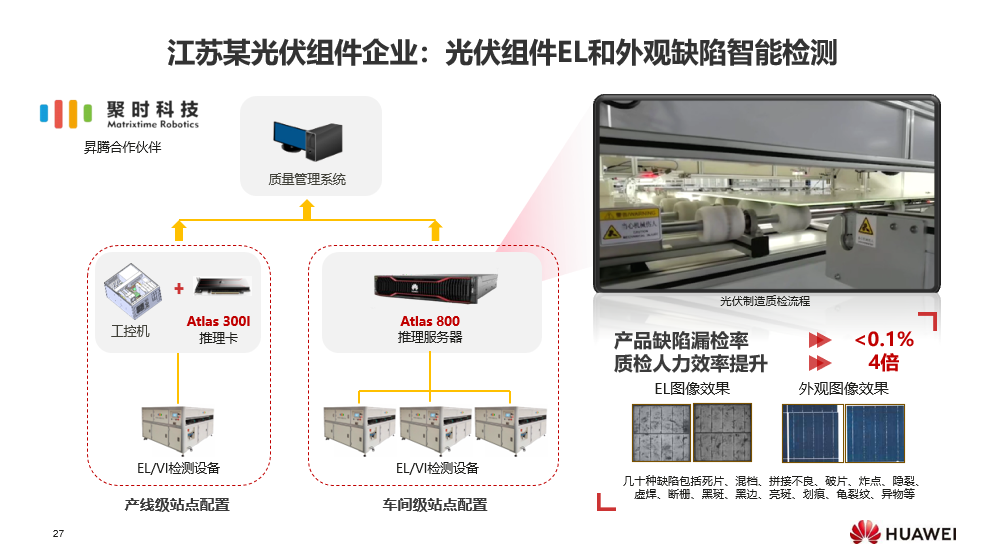

在光伏产业,在头部光伏厂组件厂也有部署,因为光伏组件生产过程中硅片隐裂缺陷也会影响到后续发电效率。如何高效拦截识别,以往会有很多工人去看面板,因为面板有更复杂的干扰因素,给识别带来一定的难度。我们把所有成像设备进行统一汇聚,实现80%人力的节省,检测效果比传统人力还要高。”任超补充说。

在下游电子生产环节,PCB贴片,以往后面也需要跟着人看焊点质量。目前华为跟艾聚达和友达光电合作,可以达到70-90%的人力进行节省,真正有问题的在10%左右,通过这种方式就可以进一步提高AOI质控率。同样,在通信设备,PC服务器组装,这些环节也引入到华为供应链体系里面去,提升质量,拦截度基本上在99.9%的水平。

当然,华为不会对整个人工智能都提供算法,这里只是以先进封装举一个例子。目前华为AI基础软硬件平台也是国家新一代人工智能开放创新平台唯一的基础软硬件平台建设单位。比如其CPU是用鲲鹏的CPU,昇腾的芯片,操作系统可以用自己的欧拉操作系统。这样的话,就更多提升了国产人工智能的技术。这里体现的有昇腾、鲲鹏、昇思,在此基础之上面向细分行业构建了SDK,在生态上不仅仅有华为自己的服务器,还有二十多家做服务器和工控机合作伙伴,解决方案合作伙伴超过600多家,联合打造解决方案也超过1000多个。目前也能覆盖半导体制造和3C电子制造,目前在高校领域也已经面向72所头部高校开设了国产人工智能技术相关课程,通过这种方式支撑国内千行百业的发展。

那么,对于碳中和的话题,华为在能耗方面又能做什么样的贡献呢?“刚才讲到人工智能芯片和传统CPU比起来,面向这一类算法,用AI处理可以比CPU处理节省90%多的能源消耗。同时在工业领域,尤其涉及到装备自动化,此前国家已经杜绝了挖矿。挖矿用了大量游戏的卡片,但是在工业尤其自动化装备领域,这种挖矿类AI加速卡片在工业装备里面应用不是特别规范。这种卡片产品,一方面是质量的保障,另一方面是能耗特别大。同样是一张AI加速卡,游戏类卡片大约有300W功耗,而专业昇腾AI加速器在同样性价比情况下只有七十多瓦。一张卡片能省200W电费,1小时大约能省2度电。同时在人工智能计算架构模式上在工厂的部署,像华为自己的工厂2000多个AI部署应用是走边缘计算私有化方式,这样一台服务器至少可以带50-60个工位,这样可以节省大量AI加速卡计算资源来实现节能。”

总的来说,在工厂部署的架构可以实现部分节能。“这个架构节能对于AI计算来说能省掉60%能耗,实现资源共享,同时,AI服务器专用的AI加速设备对比CPU设备来说,也能节省80%人工智能计算电量的消耗。通过自身生产出来的芯片产品,对它质量的提升,生产出成千上亿的芯片,质量提升也会使得芯片自身能耗有所降低。通过这些层层方面的努力,我们希望昇腾质检制造解决方案能够助力工业制造从检测到成品全面节能的提效,助力人工智能在工业领域应用过程中也能实现减碳减排的效果。”任超总结说。

最前沿的电子设计资讯

最前沿的电子设计资讯