众所周知,整个电力系统分为发电、输电、配电和用电等几个过程。如果将总能源以100%计算,则被利用的能源就只有大约50%。那这其中的能源损耗在哪里?

日前,在AspenCore旗下《EDN电子技术设计》、《EET电子工程专辑》和《ESM国际电子商情》三大媒体共同举办的“2022国际集成电路展览会暨研讨会(IIC)”南京站的“2022 国际‘碳中和’电子产业发展高峰论坛”上,MPS公司北中国区副总经理卢平带来了“降低损耗以减少碳排放——从工艺到方案的进化”的主题演讲。侧重从配电到用电阶段,探讨了如何降低电能损耗,帮助实现碳排放降低,进而最终实现碳达峰碳中和。

他指出,能源的损耗包括能源转化损耗、传输损耗和使用侧损耗。其中包含从给电网络到最终使用网络的电源转换,包括在转换的时候可能又从电能往机械能的电机转换,所以最终能够被大家使用到的能源很可能不到50%。

从使用侧进一步分析,损耗具体发生在哪些器件里面呢?首先是功率器件,这就涉及功率器件的提升。在能源转换当中磁性器件也非常重要,因此磁的损耗也是一块。除了输电里的电力损耗,在用电的时候线路损耗也是一部分。我们在每个不同环节都要不断地去寻找方法,把这些损耗进一步降低,例如:

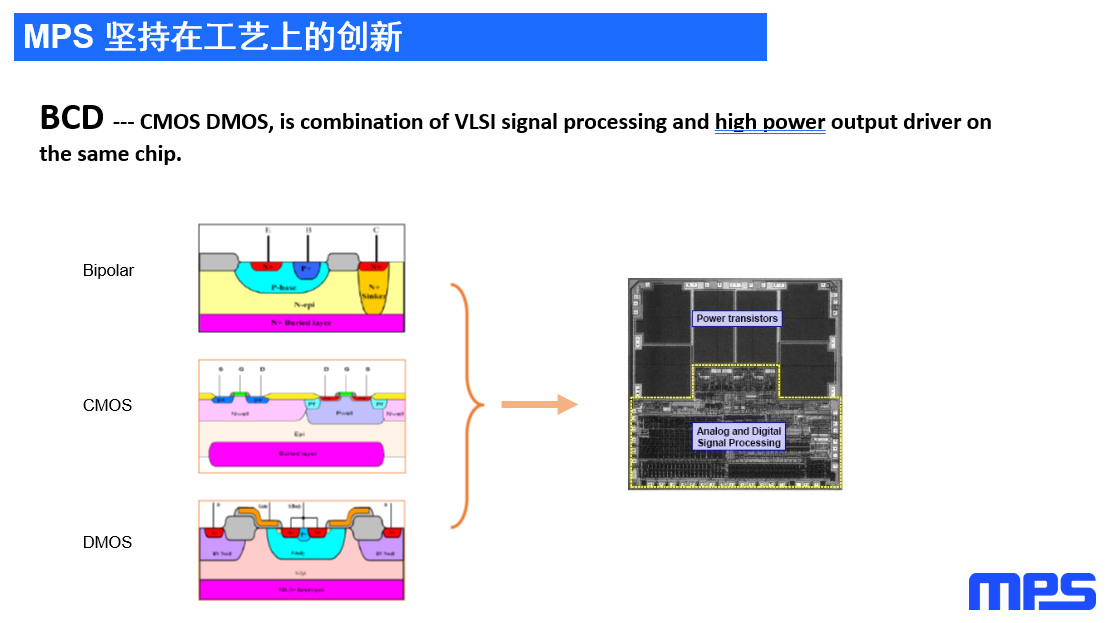

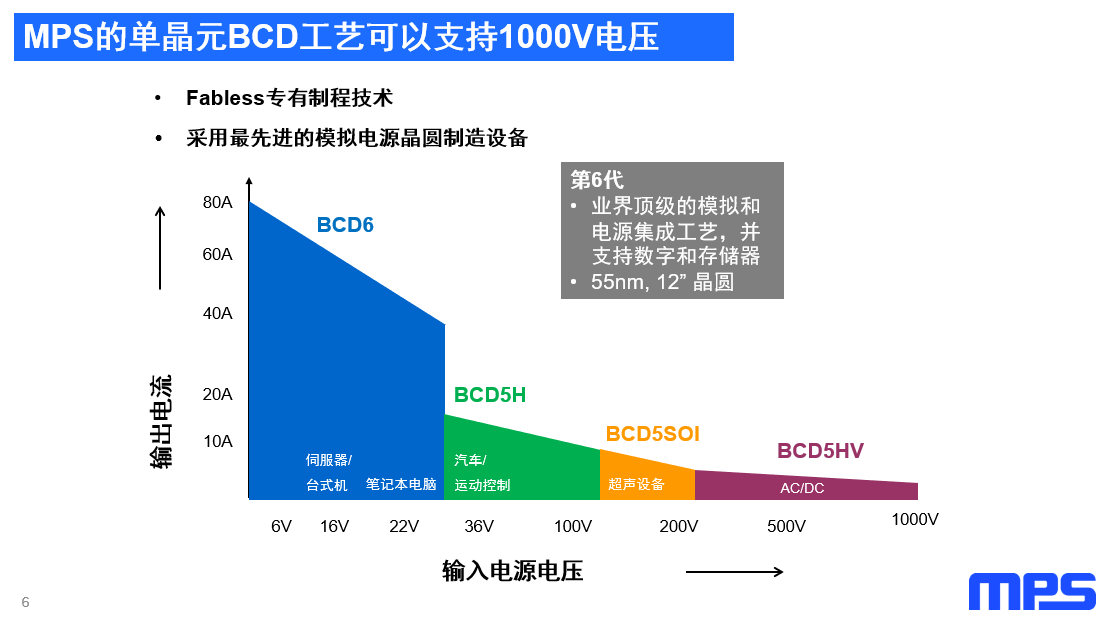

MPS作为半导体企业,又做了哪些事情来实现降低损耗呢?MPS非常核心的一点是坚持工艺创新。“虽然我们并没有自己的制造厂,但是我们有自己的工艺BCD,它是一种混合工艺,将三极管工艺、CMOS工艺和DMOS工艺进行集成。我们一直走的是平面工艺方式,很多时候会在高频化看到它的工艺优势。目前工艺,低压6V到高压1000V,小的几安培到80安培,覆盖了用电侧的方方面面。最新一代BCD6工艺用在业界最顶尖的领域,包含电源集成工艺。对于模拟来说,它的工艺节点55nm,对BCD来说也是达到业界最顶尖的水平。最新的使用场景是服务器、人工智能等需要大电流的场景。我们不断用工艺创新来将能耗进一步降低,既达到节能减排,又帮助客户在比较狭小空间当中完成设置。在汽车、医疗、AC/DC当中有自己的工艺来帮助客户实现集成化的设计。”卢平介绍说。

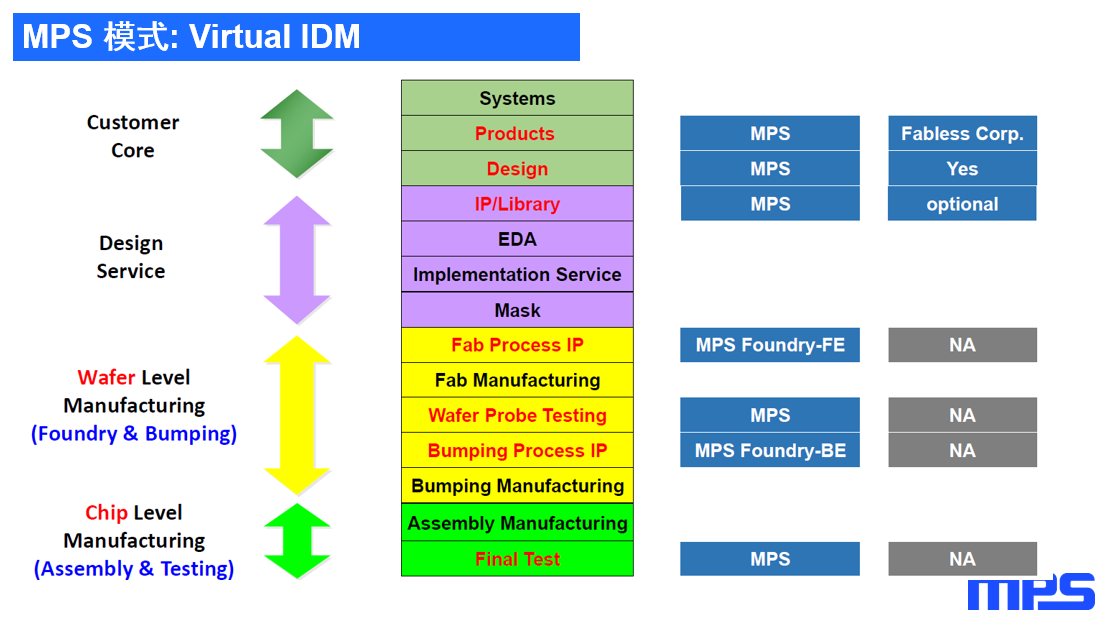

MPS工艺模式叫Virtual IDM,事实上是MPS跟Fab有深度合作,把自己工艺嫁接到晶圆厂工艺和设备上,跟晶圆厂协同开发最新的工艺。这样的好处在于,MPS可以跟所有晶圆厂进行合作,也可以利用到最先进的工艺节点,在这个基础上开发出更有竞争力的工艺产品出来。

二十多年来,MPS的(功率器件)工艺技术不断进步,从最早的BCD+发展到BCD3、4、5、6。这到底体现在哪些方面呢?卢平指出,这包括两个方面,一个是DMOS R×A。当工艺提升的时候,将面积乘阻抗再降低,实际上可以获得更低的导通损耗或在同样阻抗下可以做得更小,最终实现小型化的需求。另一个是功率器件不仅仅有导通损耗,还有开关损耗。R×Qg,也即电容关联度或电量关联度,这个值越小意味着开关损耗越低。这两点不断往前迭代,MPS平均每三年左右会有一个技术迭代,也就是不断将这两个参数进行更高或者向更小方向转换。

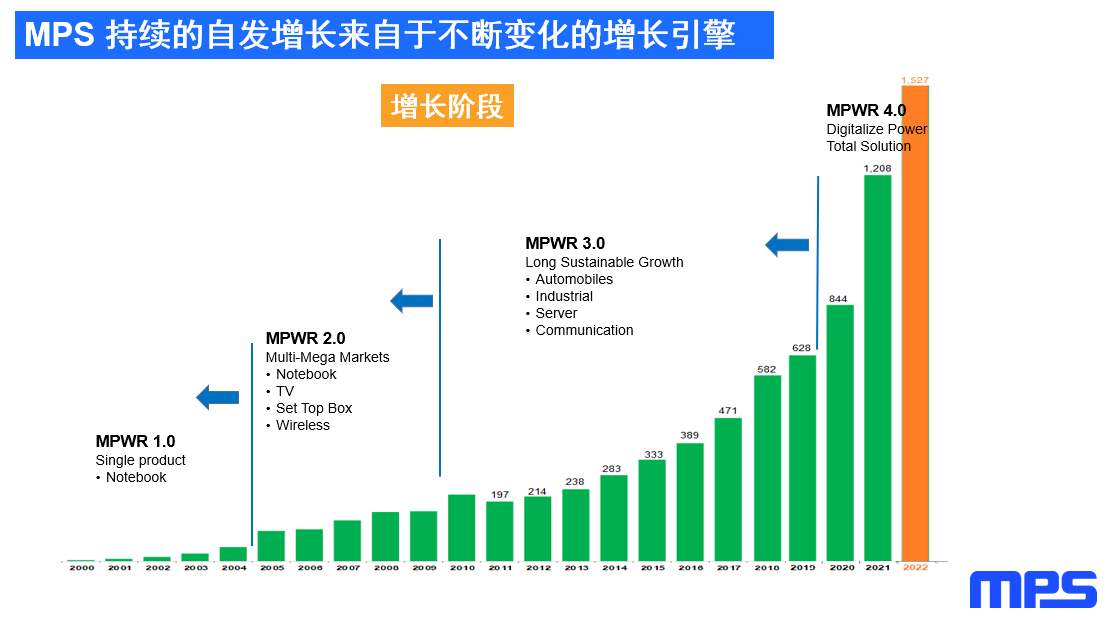

MPS从2000年左右快速进入这个市场,从第一代到现在第四代所定义的细分市场分别为:最早单一产品用在笔记本产品上;第二代进入到笔记本和合成类产品;2010年左右开始进入到汽车、工业、服务器、计算、通信领域;到现在则正在进入新的时代,其定位一部分是能源转换的数字化,另一部分是给客户提供更多方案,而不是单一的产品。

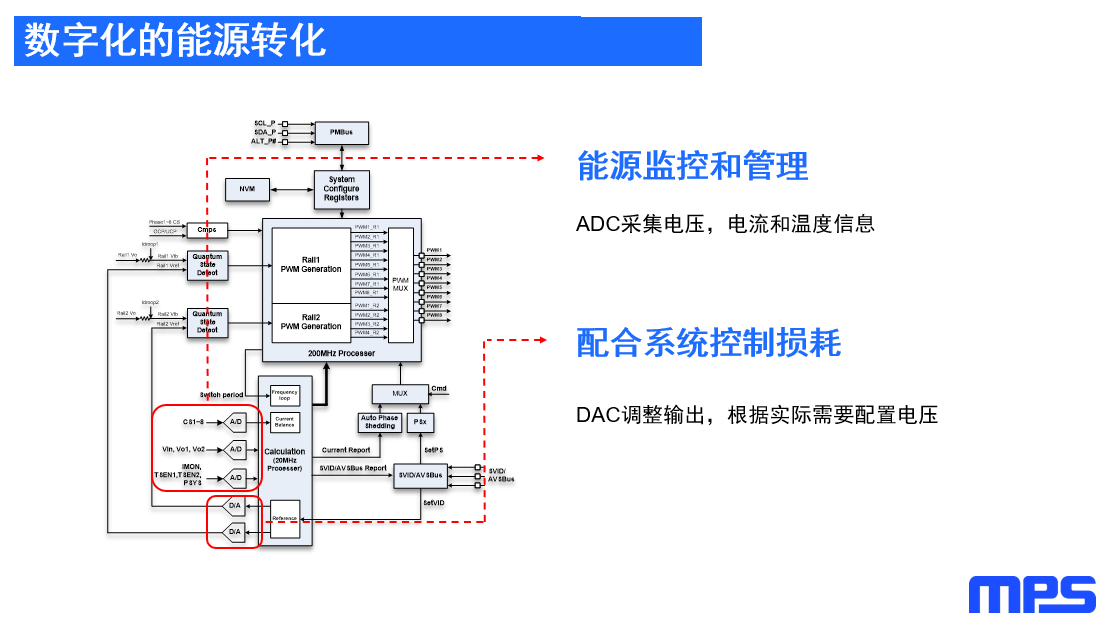

数字化可以浅谈最基础的两点。“数字化对于电源来说带来了什么变化?第一,是能源监控和管理。二十年前的电源大部分是纯模拟的东西,其实你不清楚到底输出了多少功率,也不清楚消耗了多少功率,而现在通过将ADC放在电源里面,可以比较精确地计算出输出电压和电流,也就计算出了功率损耗。对于整个系统来说就可以进行能源的管理。另外,DAC可以在系统层面,利用CPU或者GPU侧,跟行业界顶尖厂家进行非常深入的合作。我们可以配合系统来调整你需要的电压和不同的控制模式,降低系统端的损耗,因为很多时候损耗并不是电源损耗。”卢平指出。

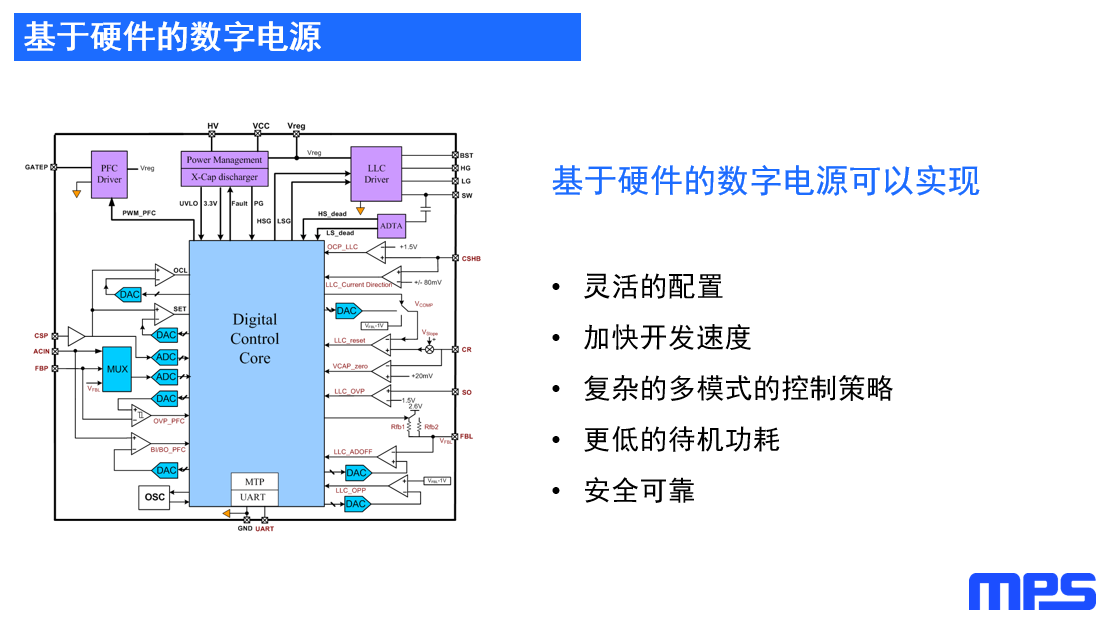

MPS是基于硬件的数字电源,而不是基于MCU或者DSP的架构。“它能够给我们带来哪些好处呢?它可以实现非常灵活的配置。从开发来说可以快速开发,不需要软件工程师配备,也可以实现非常复杂的,多模式的变化,在切换形式下面可以实现更低的待机功耗。”

MPS在高性能数字电源方面覆盖了不同领域。从POL电源到给CPU供电的多相电源、电源模块,到中间级热插拔、PFC+LLC Combo,再到图腾柱PFC控制器,在配电和用电侧,可以给客户带来丰富的选择。应用场景包括新能源、计算、工业、通信、汽车和家用电器。

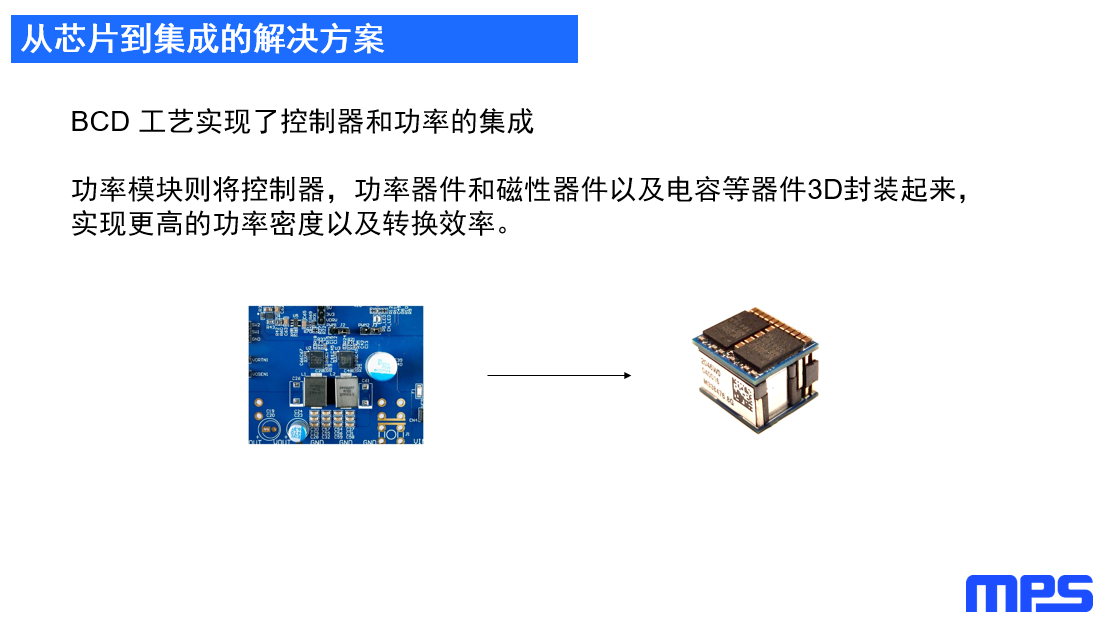

BCD工艺实现了控制器和功率的集成。现在在做的很多功率模块,则是除了将控制器和功率模块,还将磁性器件以及电容等器件3D封装起来,直接形成产品化,这样功率密度和整体转换效率可以得到更高,这也是不断在被应用场景驱使的情况下去做的各种不断的尝试。

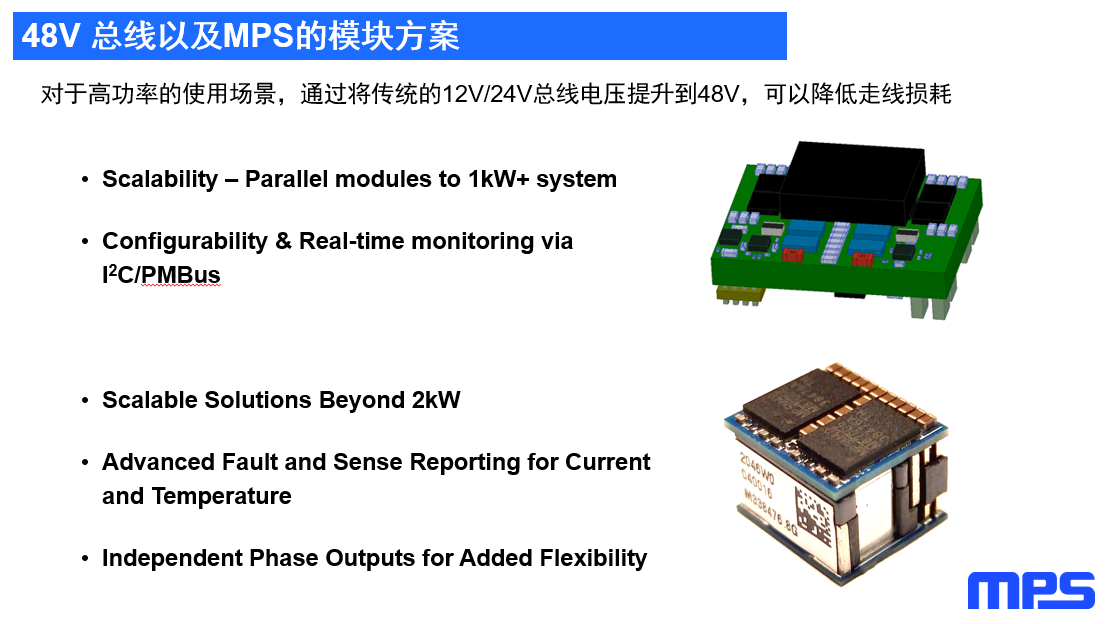

对于大功率的使用场景,MPS现在在做48V总线,通过将传统的12V/24V总线电压提升到48V,可以降低走线损耗。

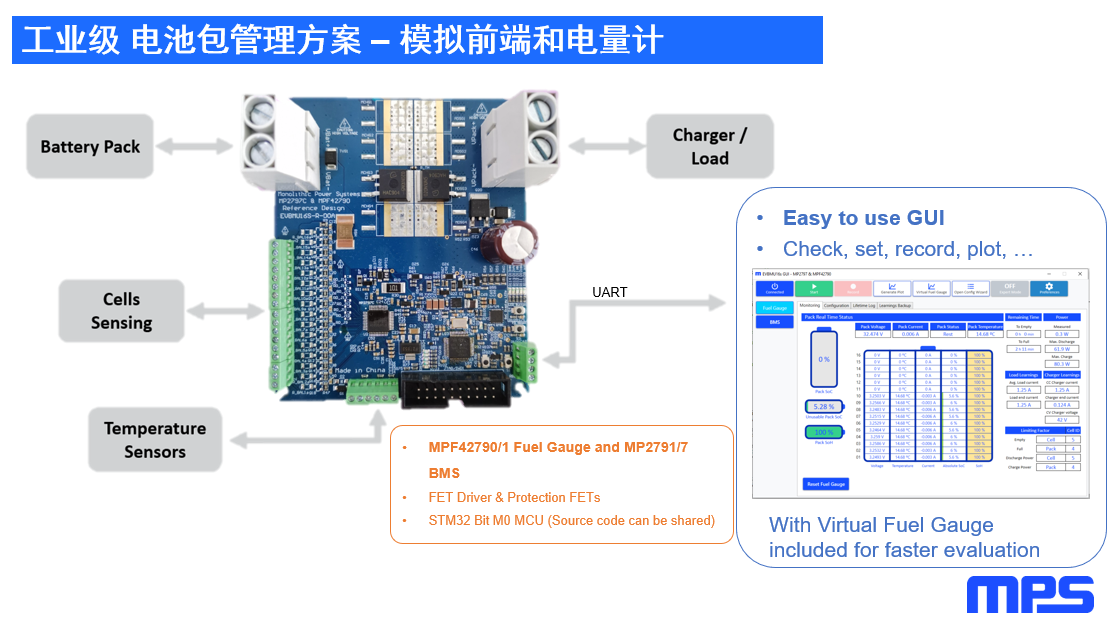

MPS还提供了储能电池包的管理,包括模拟前端和电量计,也可以给客户提供整体解决方案,从而帮助客户在BMS设计当中加快他们的设计。

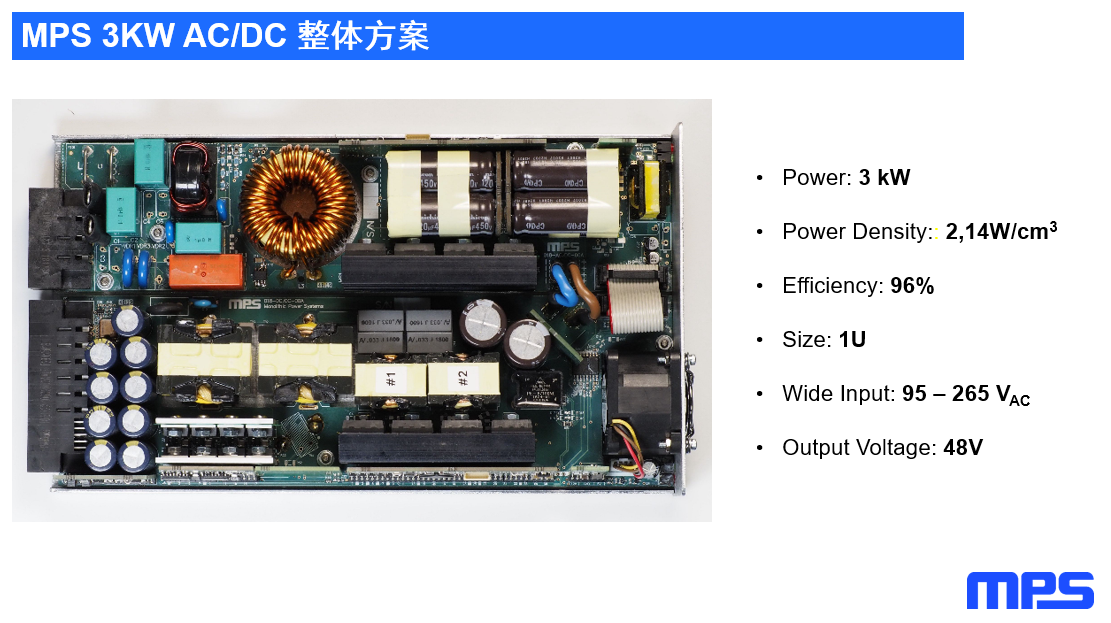

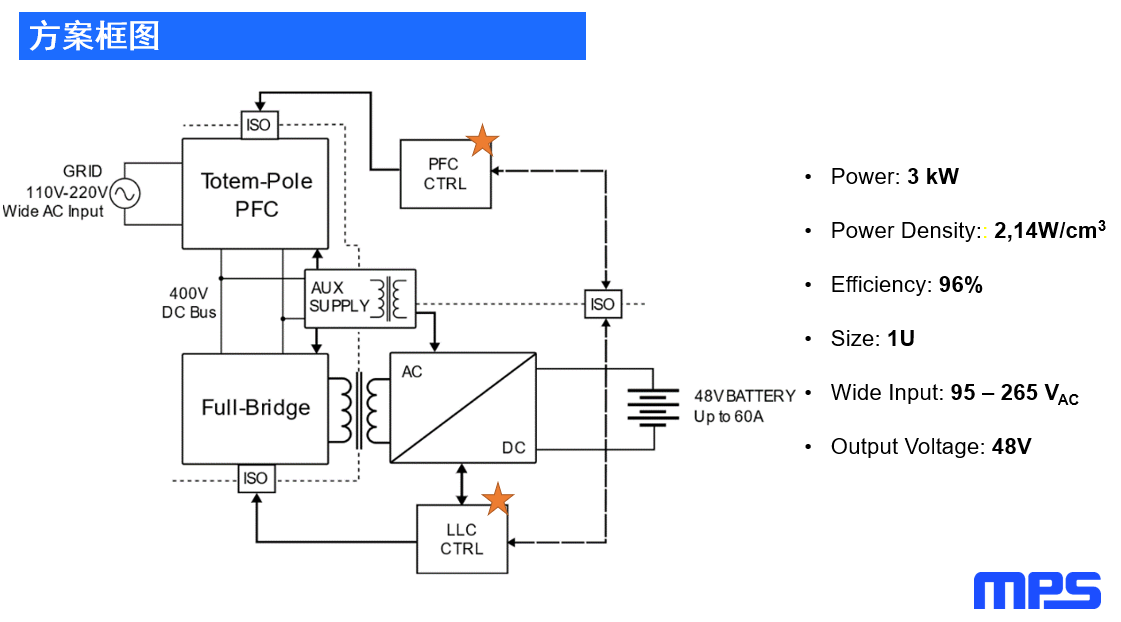

下图是MPS 3kW的AC/DC整体解决方案。在新能源汽车转换场景也用到MPS不同的技术,比如隔离器,LLC控制器,隔离电源模块。在方案提供上,MPS除了变压器和PCB不是自己做,其他很多器件都可以提供。

就应用场景来说,MPS可以在新能源相关的场景,从储能到汽车电气化、变频器、充电站,都用到新的功率变换器,所以MPS也以方案的形式跟客户进行合作。

另外,MPS也提供一体化伺服电机。将电机、减速器、位置传感器、控制和功率驱动集成在一个模块里面,这对于客户来说使用就非常简单,可以降低线束的使用,而且架构改变的时候,MPS可以进行定制化设计,现在像工业自动化、线性执行器、AGV、门闸机等都可以提供一体化方案。

最后,MPS在中国能做哪些事情帮助我们实现碳中和呢?“我们全球运营中心是在中国成都,在电源和模拟行业做了25年,积累了很多经验。我们在中国有接近2000人,覆盖从研发,运营到测试到应用支持,可以更好地服务中国的客户。从产品来说,MPS有超过4000个产品来帮助客户实现高效率的能源转换。”卢平总结说。

最前沿的电子设计资讯

最前沿的电子设计资讯