可充电的锂离子电池是一种不可或缺的分布式能源。鉴于《巴黎协定》、《欧洲绿色协议》和温室气体排放定价,电化学储能方案的使用在广泛的应用中极具策略意义,其范围涵盖了从军事领域中为分布式单元供电,到用于医院和数据中心的不间断电源(UPS)系统,以及从存储由家用光伏(PV)系统产生的供个人使用的能量,到使能电池供电的电机运作——例如纯电动汽车(BEV)、电动自行车、电动滑板车和电动工具等。

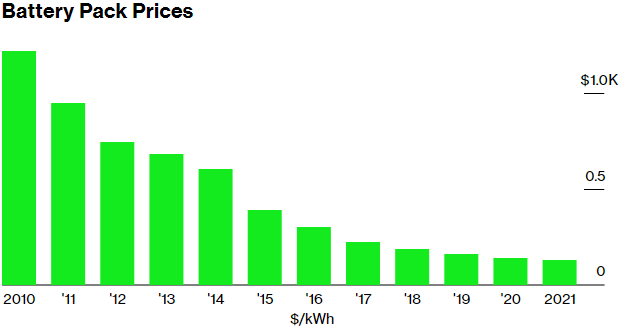

在电池供电应用中,占最大份额的是蓄电池部分,其通常设计为可充电电池组。这种电池组通常由多个锂离子电池组成。正如《彭博新能源财经》在2021年进行的一项调查(见图1)显示,鉴于这项技术的不断发展,从经济角度来看它的使用正变得越来越有吸引力。

图1:图表为电池组类的全球价格趋势。(数据来源:Bloomberg)

这主要得益于两个原因:

生产和制造过程中的规模经济和成本下降。

单节电池的小型化以及能量密度的同步提高。

尽管在市场上的占有率越来越高,但重要的是要记住,充电电池组仍然存在一定的潜在危险,特别是由于第二点,导致锂离子充电电池在安全性方面存在劣势。

电解液是锂离子电池的一个组成部分,它通常由易燃的有机溶剂(如酯类化合物)和用于提高导电性的导电盐(锂盐)混合而成。这种混合物是高度易燃的,当与过大的热负荷相结合时,会导致形成爆炸性混合物。经过业界的不断努力,锂离子电池的能量密度越来越高,这也对最终用户构成了潜在危险。

持续和有害的热输入,会对充电电池组造成不可逆的损害,或者在最坏的情况下会导致热失控,这将造成存储的能量无意但极其危险的突然释放。

这里的关键参数是温度,因为电池组的工作范围很窄,为+15℃至+45℃。当超过这个范围时,高温会对整个系统的功能安全构成威胁。

电池缺陷的出现几率最高的地方是在电池过度充电时,这可能导致电池结构的破坏,并且通常与发热有关,在某些情况下甚至会发生爆炸。

充电电池组制造商自然也意识到了这一风险因素,这就是为什么要在电子安全架构中嵌入电池管理系统(BMS)以及初级和次级保护电路的原因。如同其它措施一样,它能确保电池在充电和放电循环中保持在规定的工作范围内。但是应该注意的是,算法及其控制硬件也不能完全免于发生故障,初级保护电路中使用的半导体同样可能发生崩溃。在最坏的情况下,两者都可能发生故障,而未被检测到的过高负载则会导致电池系统着火和爆炸。

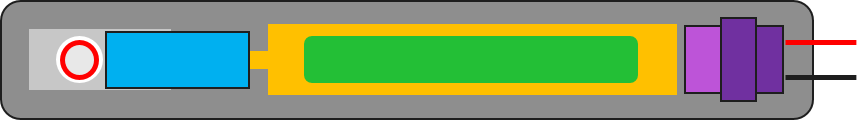

为了解决上述问题,德国公司RUAG Ammotec开发了一种“热锁”技术,该技术能够在热负荷过高的情况下保护电池组并将其置于安全状态,同时与传统保护电路中的电子安全架构解耦。这种热锁技术采用一种无源的热敏剂。图2为这种热锁元件的示意图。

图2:不带电池外设的热锁元件。(数据来源:RUAG Ammotec)

在电池系统的背景下,热锁技术可以被理解为一种完全独立的烟火关闭器件。其基本概念是电流从电池流入负载,在此过程中加热电池。然而,初级保护电路却没有注意到这种升温,即使在温度超过允许水平之后。

该应用的基础是一种物理化学传感器,它连续监测周围的环境,并由热输入(热量)触发,从而永久阻止电子的流动(锁定)。

当达到临界温度时,热锁元件会启动一个过程,通过增加内部压力使绝缘活塞切断穿过它的电流导体,从而使导体两端彼此永久电绝缘。

热锁元件将永久中断导体,从而防止进一步的电流流动和由此产生的电池危险加热。这种一次性技术,可防止损坏的系统以不受控制的方式被重新启动。

这里的重点是防止电池电气应用中的过热,目的是保护整个系统并最终保护用户免受上述伤害。

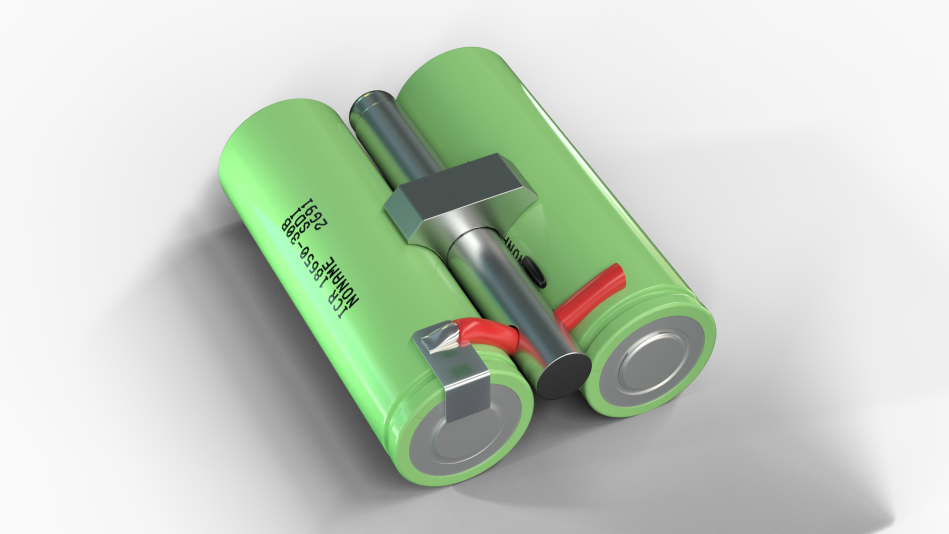

图3所示热锁的旋转式对称设计,使充电电池组制造商在开发过程中可以轻松地为初级系统增加额外的安全层。由于该单元被密封在内部,因此很容易地就能在自动化的电池组装中进行在线处理,从而确保制造过程中工作流程的一致。

图3:嵌入于电池系统中的热锁。(数据源:RUAG Ammotec)

从系统集成商的测试环境得到的初步印象能够看出这种应用具有看门狗特性,它会一直密切关注环境以及硬件/软件架构。重要的是热锁技术是完全自主运行的,不需要单独的电源。当然,也可以选择集成通过电脉冲或前述电池管理系统进行额外的控制。

热锁技术必须与传统的热熔断器(温度保险丝)明显区分开来。虽然热熔断器在各种应用中发挥着重要作用,但热锁在某种意义上是独一无二的,它不是由电流或电压触发的。相反地,它通过监控环境条件来确保在电子安全架构发生故障时能保护主系统。诸如市售熔断器的较低的额定电流和半导体器件相对较高的成本等限制因素,对热锁的设计有重大影响,因此,设计的目标在于使电池系统的发展更加安全且经济实惠。

此外,必须特别强调在低温范围内的阈值作为重要考虑因素。它可以从大约60℃的温度开始配置为±2K的精度,具体取决于集成商的特定应用场景。基本版已经允许高达40A的额定电流。此外,该应用在尺寸、温度范围和电流方面具有可扩展性,在需求分析后可与集成商达成一致。

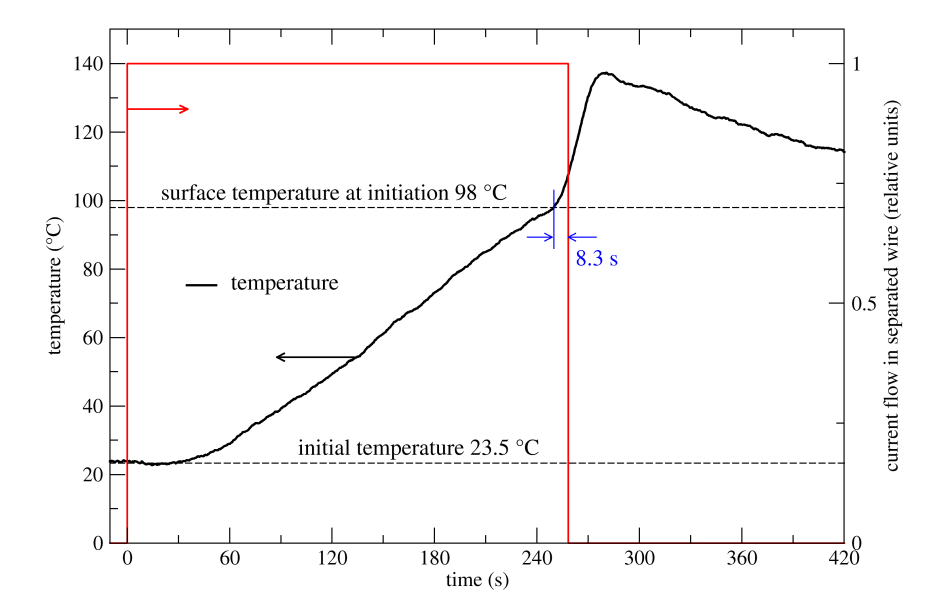

图4显示热锁技术的特征触发行为。阈值温度的配置以及热桥设计的细节都与具体应用参数相关,取决于加热速率并与底层应用同步执行。

图4:热锁元件在阈值温度设置为93℃时的触发行为。(数据源:RUAG Ammotec)

黑色显示的温度曲线描绘了由红色显示的电流引起所需保护的电池单元表面温度逐渐升高。当达到如98℃的温度值时,可以观察到温度曲线的斜率发生变化,这是由于热锁元件内部压力伴随着温度升高而增加。在持续8.3秒的时间后,可以看到电流突然下降(红色矩形信号),这意味着导体已断开连接,从而防止了充电电池进一步过热。

与标称触发温度(93℃)的偏差可以如此解释:此处显示的加热速率是有意选择的,仅用于实验目的,且高于实际情况。另一个决定性因素是热桥的设计,它对与温度相关的行为有显著影响。从图中还可以看出,在导体断开后,在达到本文一开始讨论的安全系统状态之前,温度值会在短时间内持续急剧上升,这段时间是热锁元件的冷却时间。

只有对元器件级设计进行微调才可以确保尽可能长的使用寿命时,才能充份利用电气化带来的好处。主动集成热锁技术等安全技术,使得储能系统的设计及其寿命周期的可持续性成为可能,也才能为可持续能源产业的成功提前设定正确方向。

(原文刊登于EDN美国版,参考原文:Heat lock: Passive fail-safe technology for resilient battery systems)

最前沿的电子设计资讯

最前沿的电子设计资讯