以下在实验室工作台上测试电机驱动器IC时的提示和技巧,可以帮助工程师减少评估电机系统和制作原型的时间。这篇由两部分组成的系列文章的第一部分,侧重于调试有刷直流电机系统。首先来看如何设置有刷直流电机测试的平台。

在解决“为什么我的电机不旋转?”或“为什么我的电机会以这种奇怪的方式旋转?”等问题时,使用电流探头几乎成了最首要的调试建议。在有刷直流电机中,扭矩是绕组中电流的函数,因此查看电流波形有助于工程师了解电机可能不旋转或异常旋转的原因。本文中的许多示例都需要电流探头进行调试。但是,在使用电流探头之前,为确保正确的电流测量,必须对探头进行消磁和归零。

再者就是选用可以提供足够电流的台式电源。当试图驱动由涌流或失速引起的大电机电流时,由于台式电源的限流能力,电源轨电压可能会受到钳制。确保选择一台可靠的电源,并将电流限制设置得够高,以供被测电机使用。

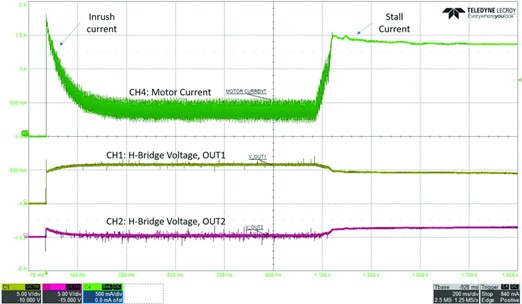

调试电机时,了解预期的电流曲线有很大的帮助,图1显示了有刷直流电机的典型曲线。有刷直流电机在最初通电时,会有很大的浪涌电流或启动电流,随着电机速度不断提高,反电动势不断地增加,相应地,电流却不断减少。反电动势是电机产生的与端电压相反的电压,当电机停转时,电流将增加到等于端电压除以电机绕组电阻的水平,停转可能因机械故障或负载到达行程末端而发生。

图1:以100%工作周期驱动的有刷直流电机电流变化曲线。

(图片来源:德州仪器)

如果有刷直流电机在连接到驱动器时动作异常,请把电机与驱动电路的连接断开,改由台式电源为其直接供电。连接到电源后的电流曲线应如图1所示,如果电流曲线与图1不同,则电机可能存在问题。否则,再检查电机驱动器设置或MCU固件,以确保一切依预期运作。

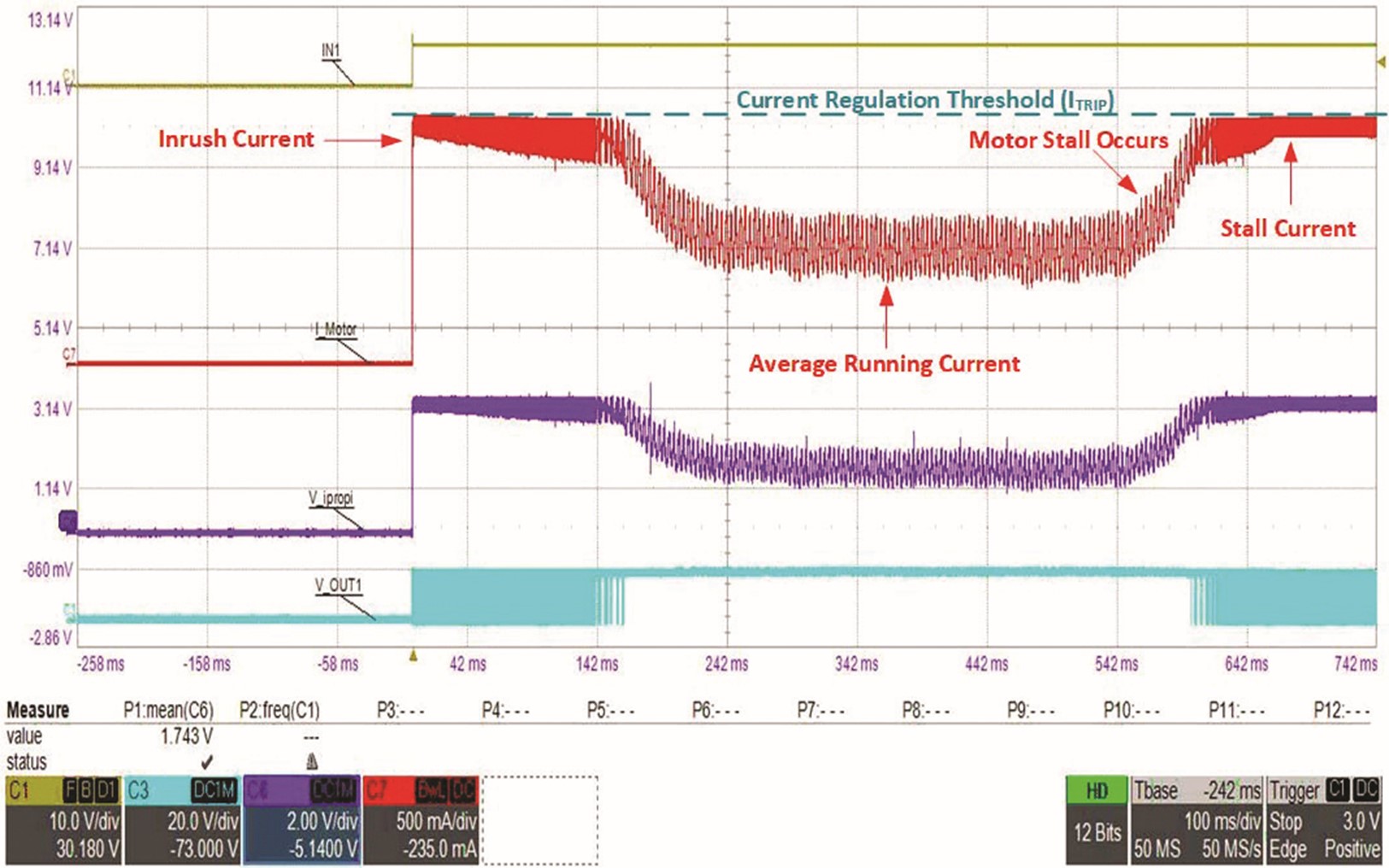

有时,导致奇怪行为的原因可能是驱动程序的功能配置错误。图2显示了由驱动器驱动的有刷直流电机的电流波形,其电流调节水平设置为限制浪涌电流和停转电流。虽然电流调节功能专门用于此目的,但如果电流调节水平设置得太低,电机可能无法产生足够的启动扭矩来转动电机。

图2:由驱动器芯片驱动的有刷直流电机的电流波形。

(图片来源:德州仪器)

有时候,电流调节方案与发送到电机驱动器输入端的脉宽调制(PWM)信号可能会相互影响。通常,电机驱动器会通过进入具有固定关闭时间的慢衰减状态,来提升电流调节响应的优先级,而不是遵循输入引脚的逻辑表,电流调节方案运作的详细说明都会包含在电机驱动器数据手册中。

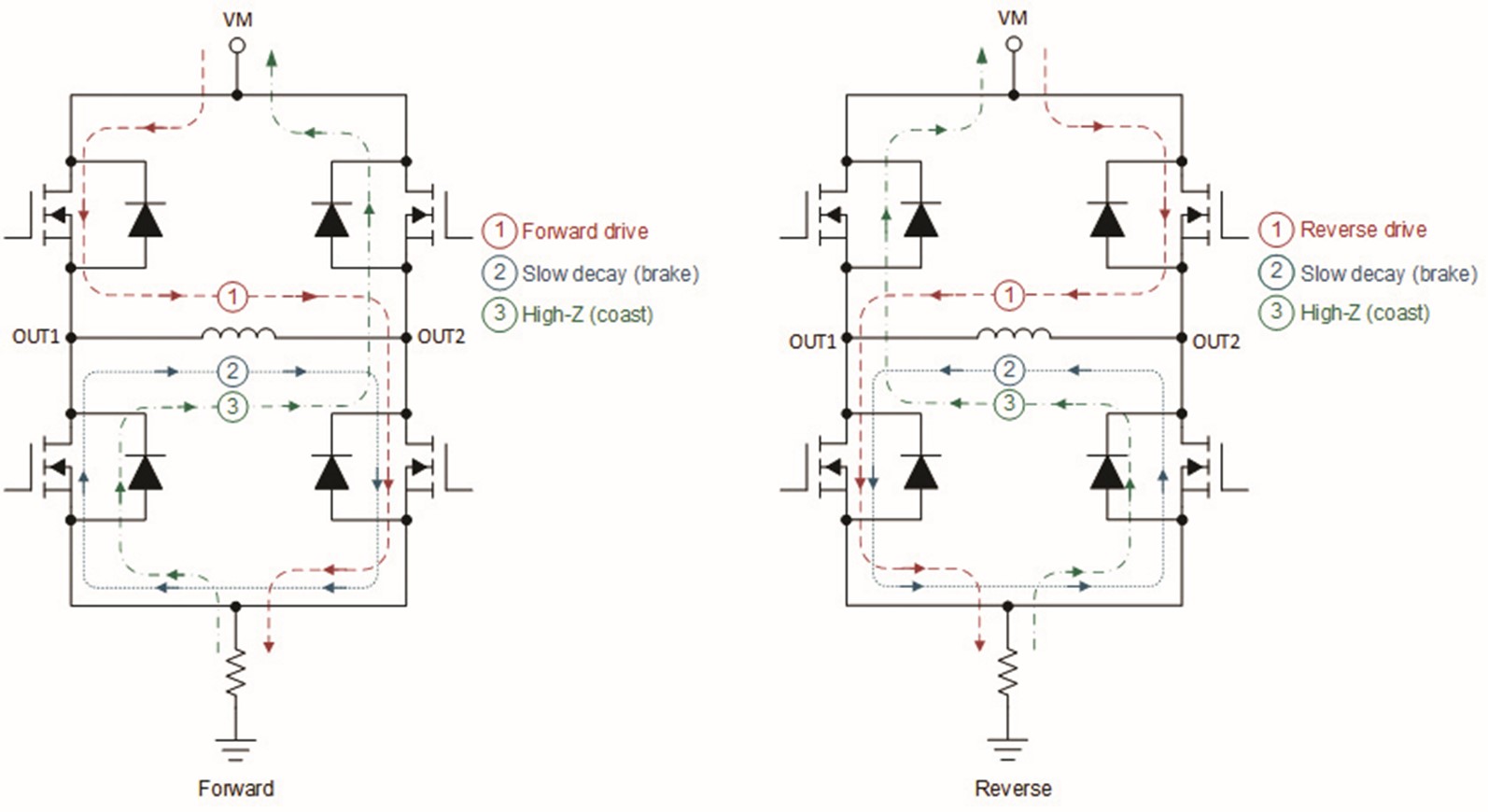

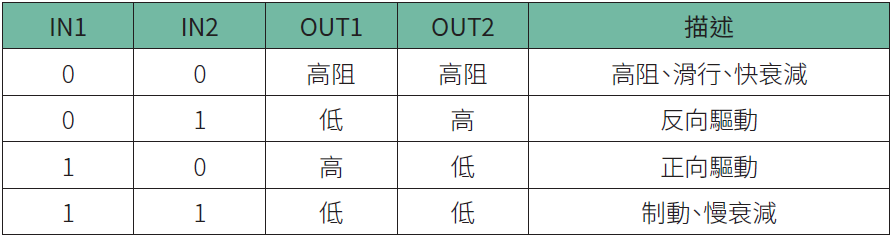

图3显示了在PWM期间电流如何流过有刷直流电机驱动器中的全桥电路。一般来说,当PWM关断状态选用慢衰减时,系统将具有更好的性能,表1提供DRV8251A驱动器芯片的驱动器逻辑表。为了用50%的PWM完成正向驱动,在导通期间将输入配置为IN1=1和IN2=0,在关断期间则将输入配置为IN1=1和IN2=1,这样可以在低侧FET中实现电流循环,并使电机在PWM关断期间保持其扭矩不变。

图3:电流流过H桥的工作原理。

(图片来源:德州仪器)

表1:DRV8251A驱动器芯片的PWM逻辑表。

(图片来源:德州仪器)

如果在PWM关断期间IN1=0、IN2=0,则输出被禁止,电流通过FET体二极管快速流入电源轨并流入大容量电容器;此时为“快衰减”。对于小电感的电机而言,在PWM关断期间电流会很快降到0A,电机可能会失去扭矩。

在音圈或电流计等应用中,可能需要精确控制PWM工作周期。对于这些应用,系统可能会受益于PWM关断期间电流的快衰减。为了更好地控制电流波形,关断时间也可以是快衰减和慢衰减的结合。

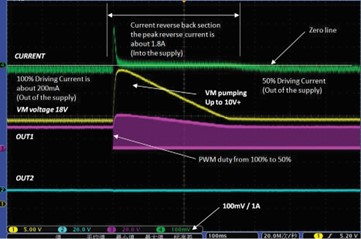

与使用PWM驱动有刷直流电机相关的另一个潜在问题是,PWM工作周期突然变小。发生这种情况时,驱动器会像升压转换器一样,将电源轨上的电压泵送到全桥电路。图4显示了这种情况时的示例波形,这可能会导致电源轨上的电机驱动器和其他芯片损坏。电源泵送量取决于负载惯量和速度,通过逐渐减小PWM工作周期,或保持电机处于慢衰减状态,直到转子完全停止,这样可以有效减少电源泵送量。

图4:当工作周期从100%减小到50%时,电源轨电压将上升。

(图片来源:德州仪器)

通常,会在有刷直流电机里内嵌电容器,以消除因电刷与换向器接触或断开时所引起的电磁噪声和瞬变。这些电容可以嵌入在转子上,连接在电机端子之间,或者从电机端子连接到电机外壳。另外,有些工程师还会在外部自行添加电容器。

图5所示为汽车车窗电机内的电容器。当该电机完全安装到位后,电容器引线与电机外壳将形成电气接触。

图5:车窗电机内嵌的电容器(上图)、电刷和换向器(下图)。

(图片来源:德州仪器)

对于由电机驱动器控制的有刷直流电机来说,在每个PWM或电流调节周期内,电容将短暂吸收大电流。电容的电流电压关系为i=C·dv/dt,说明当电容电压在短时间内急剧变化时,它会吸收很大的电流。电容吸收如此大电流,可能会触发电机驱动器的过流保护,或电流调节功能跳闸,从而导致电机系统运作的不稳定。

解决方案包括:

电机驱动器可能集成功率MOSFET,也可能为工程师提供栅极驱动信号来驱动外挂的MOSFET。与整合MOSFET的电机驱动器相比,在如何将栅极驱动和感应信号送到MOSFET方面,栅极驱动器会面临额外的设计挑战。更重要的是,寄生电感和电容引起的瞬变会影响EMI性能,并可能导致MOSFET或驱动器损坏。

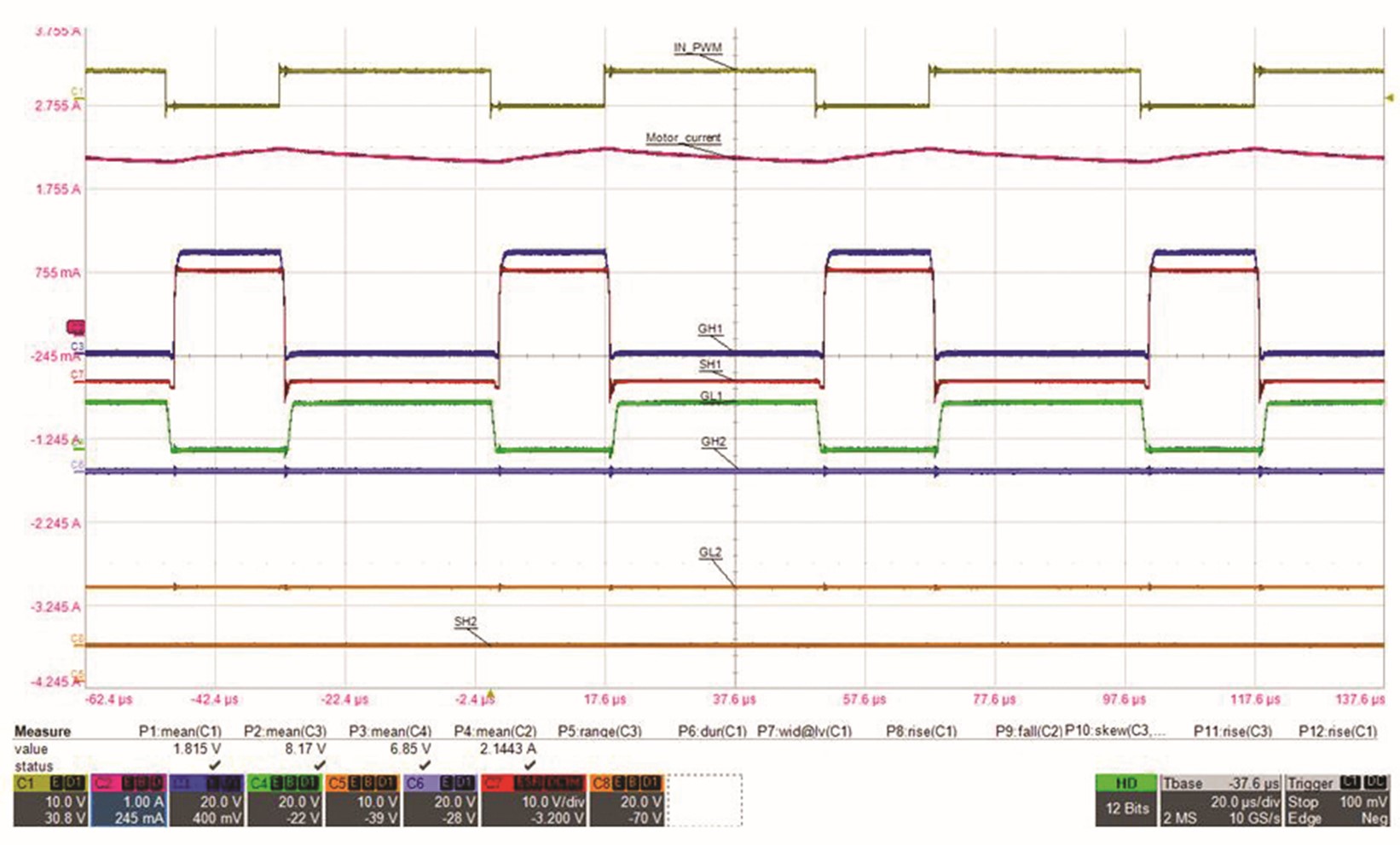

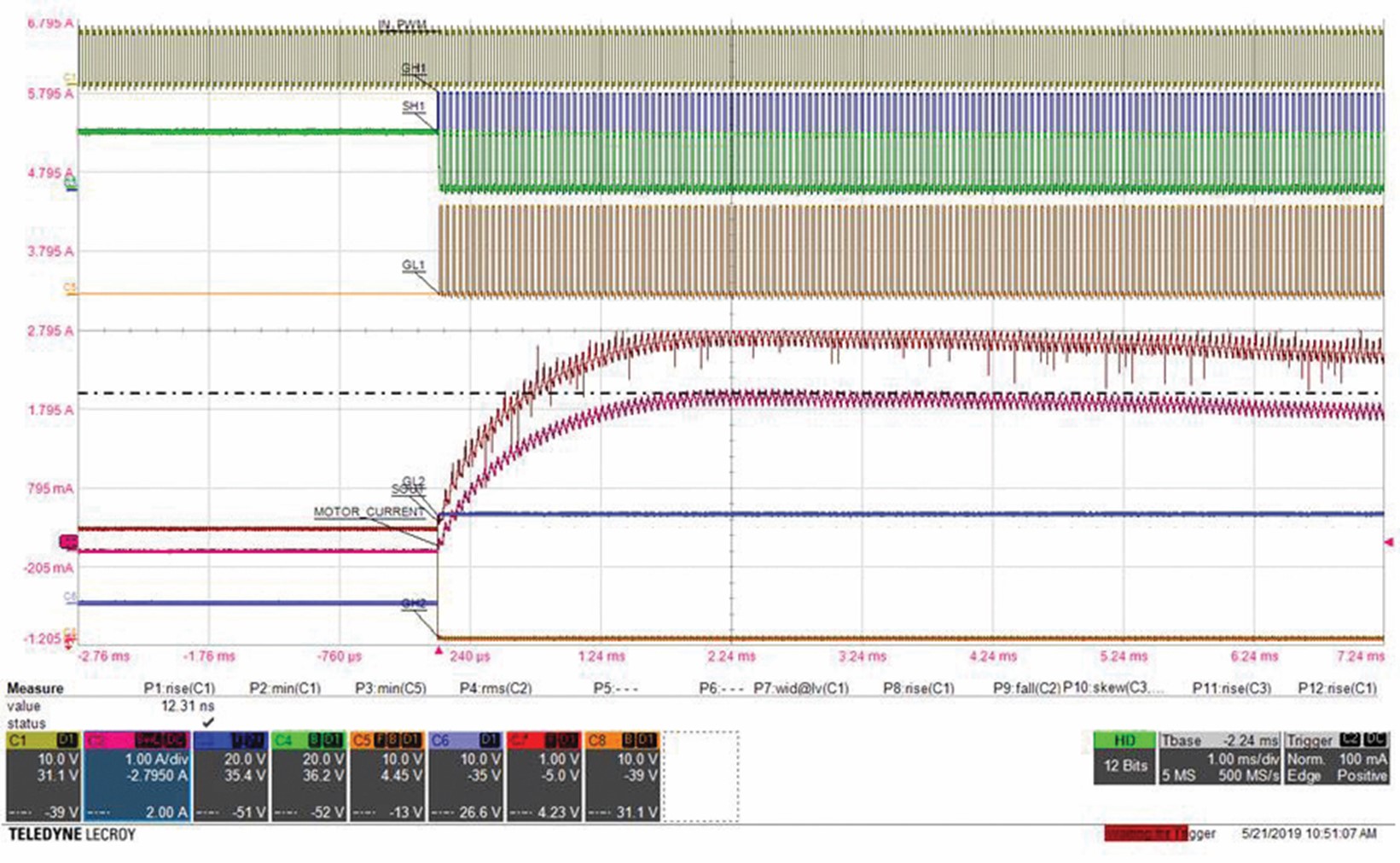

栅极驱动信号是为栅极驱动器调试时首先要检查的地方,图6和图7是正确的信号图形(数据摘自DRV8706-Q1栅极驱动器数据手册)。

图6:PWM工作期间的栅极驱动信号。(图片来源:德州仪器)

图7:电机启动期间的栅极驱动信号。(图片来源:德州仪器)

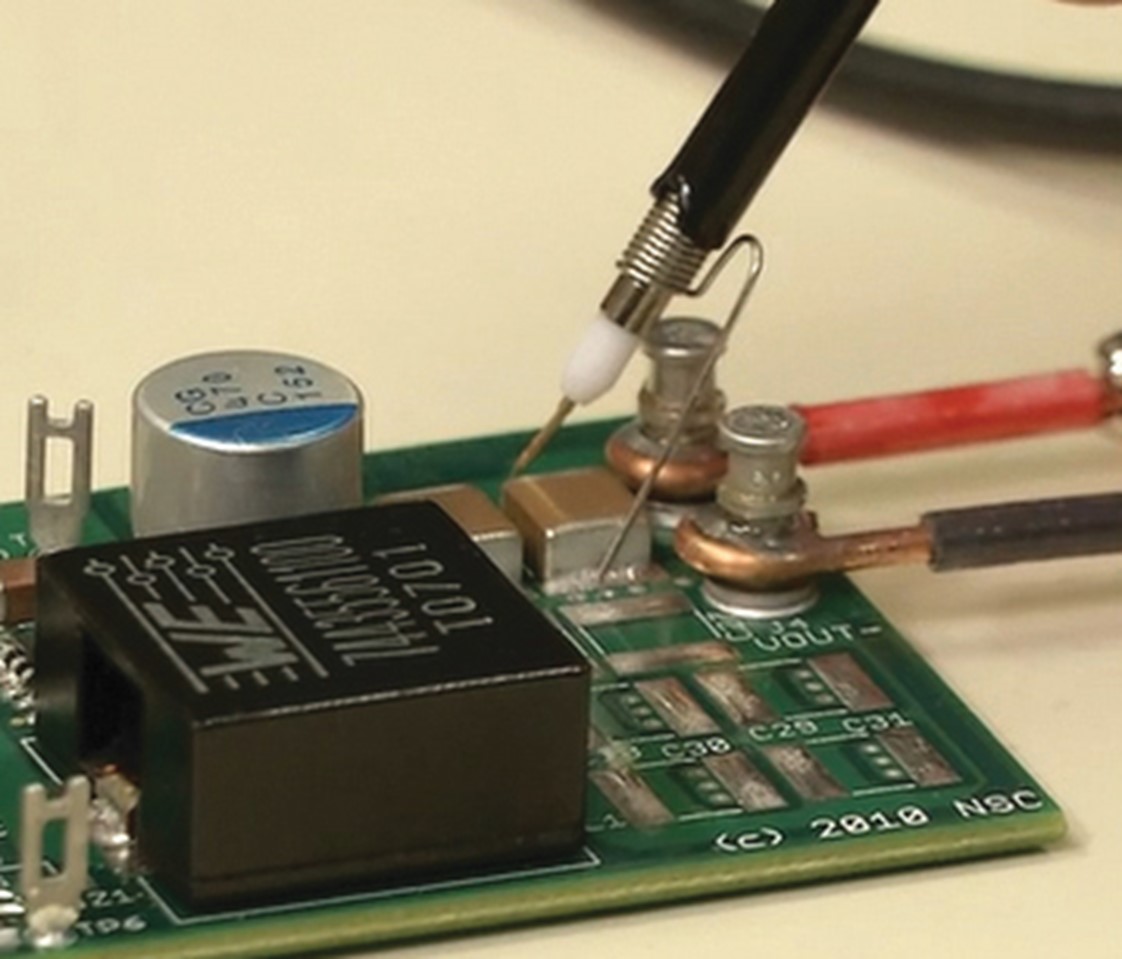

为栅极驱动器信号调试时,建议用探头在靠近引脚处进行测量。如果驱动器出现故障,请在靠近驱动器引脚的地方进行测量。为了获得最佳测量结果,请将探头地线连接到最近的驱动器GND引脚;如果MOSFET出现故障,请在靠近MOSFET引脚的地方进行测量,即尽量减少探头测量中的回路面积。

图8显示了用于减少回路面积的实用方法。使用带有长导线的鳄鱼夹探头接地时,瞬变可能会耦合到探头,地线的额外电感会给测量增加振铃(实际并不存在)。

图8:一种实用的探头测量方法。(图片来源:德州仪器)

此外,可以考虑使用差分探头,直接测量MOSFET的栅源电压或栅漏电压。在调试高侧栅极驱动信号时,差分探头尤其有用。

如果栅极驱动器需要进一步调试,请探测电荷泵引脚。大多数栅极驱动器都有外部电荷泵引脚(VCP、CPH和CPL)连接到电容,电荷泵为高侧MOSFET提供栅极驱动电压,栅极驱动器会出现与电荷泵和栅极驱动信号相关的其他故障。

某些栅极驱动器(例如DRV8770)也会使用自举架构来提供高侧栅极驱动电压。在这种情况下,可以探测与自举电容相连的引脚。

拥有合适的台式测量设备,并深入了解电机行为,是为有刷直流电机系统调试的重要起点。如果电机动作异常,请查看电机端子上的电压和电流。如果这些信号看起来很奇怪,请进一步检查电机驱动器的电源、输入信号和功能配置。另外,还要仔细检查台式测量设备,确保所用的电流限制措施和采样分辨率都合适无误。

(原文发表于EDN姐妹网站Planet Analog,参考原文:Tips and tricks for testing, debugging brushed DC motors)

最前沿的电子设计资讯

最前沿的电子设计资讯