随着半导体材料的发展,氮化镓、碳化硅第三代半导体逐渐走入人们视野,不断缩小充电器的体积。支持多个设备同时充电的多口充电器,大大方便了我们的生活。低功率的移动电源也逐步退出市场,越来越多的高功率快充充电宝涌入市场,体积与普通充电宝差异不大,但却支持高功率输入与输出。

多口充电器、移动电源、拓展坞、车载充电器,甚至到电动车等,这些设备内的降压或升降压功率电感,你又知道多少呢?

在开关电源(指直流转直流电路,如Buck、Boost、Buck-Boost等拓扑结构,因为也有终端成品叫开关电源,指的是交流转直流的方案,因为都是通过改变开关频率转换电压,都称为开关电源)电路的设计中,电感的设计与选型,给设计工程师带来了许多的挑战。亦或者电感的选型被绝大部分人所忽视。

工程师在设计中,比较常关注的参数有:

1、电感的感值(根据开关电源的工作频率,以及输入输出的电压,选取适合的感值);

2、电感的直流导通阻抗(在开关电源的SW端流进电感一侧,再从电感另一侧流出,选取低DCR来降低电感本身的耗散功率);

3、电感的饱和电流(根据整体电路需要提供的输出能力,选取适合的饱和电流,使电感低饱和工作);

4.电感的温升电流(电感两侧加载直流时,电感本身的抵抗和流经电感的电流的平方会产生热能,电感温度上升,温升电流越大代表温升越理想)等等。

资深的工程师,会关注:

1、电感的绕线结构,不同的绕线结构,其对应产生磁力线的方向会不同,磁力线的方向所经过的地方,需要考虑是否有容易被干扰的元器件,是否需要考虑旋转电感的摆放方向,或者增加屏蔽罩等措施来优化整机工作性能,优化EMC等;

2、电感的机械尺寸,在同等条件下,需要考虑电路工作的环境温度,是消费类产品的工作温度还是工业级或汽车级,不同领域的工作环境不同,电感的通电工作时自身会产生温升,叠加上环境温度,以及密闭的恶劣条件,周围器件的温升叠加,是否需要考虑选用更大一尺寸的功率电感,同条件下,更大尺寸的电感,热阻系数低,接触空气的表面积大,自身发热会更低等等。

在更严峻的一些应用场景中,又需要考虑发热,但终端产品的体积又受限制,有的产品很薄,有的产品面积很小,不允许任性的选择大体积的电感,这时候,工程师开始静下心来研究电感的一些“隐藏参数”,比如:

1、电感的交流导通阻抗(电感实际在应用中,DCDC的SW输出是一个直流叠加交流的波形,不同的开关电源开关频率不同,频率越高,电感的交流等效阻抗会衰减);

2、电感磁芯的矫顽力,剩磁(电感的整体损耗除了铜线的直流导通阻抗,交流阻抗,还有磁芯的材质导致本身的磁损,也有成为铁损的),同样条件下,不同的磁材料的电感,在整体电路中应用时,整体效率,发热的结果大相径庭。

3、居里温度,在一些极恶劣环境,指极度高温时,磁芯的磁导率会急剧下降,通常在一些极限应用中会关注。

4、电感的工艺结构,不同的工艺,漏磁不同,因为磁场是看不见的,尤其是一些半屏蔽电感,主要也是在一些条件苛刻的EMC认证时会特别关注,如一些军标的认证要求。

综上,绝对大部分的工程师,关注的最多的还是电感的感值、直流导通阻抗(DCR)、饱和电流(Isat)。但如今的电子产品,功率越做越大,体积却在越来越轻薄,经常在产品的设计过程中,会遇到高度问题,发热问题,但对电感没有太深入的了解,这个厂家的电感不行,换个供应商的试试,试了很多方案,还是不行,可能起初在方向就错了,眼看着项目交期临近,着实伤脑筋。以下三体微为你深度剖析电感的选型要点,理解电感中各个参数的含义。

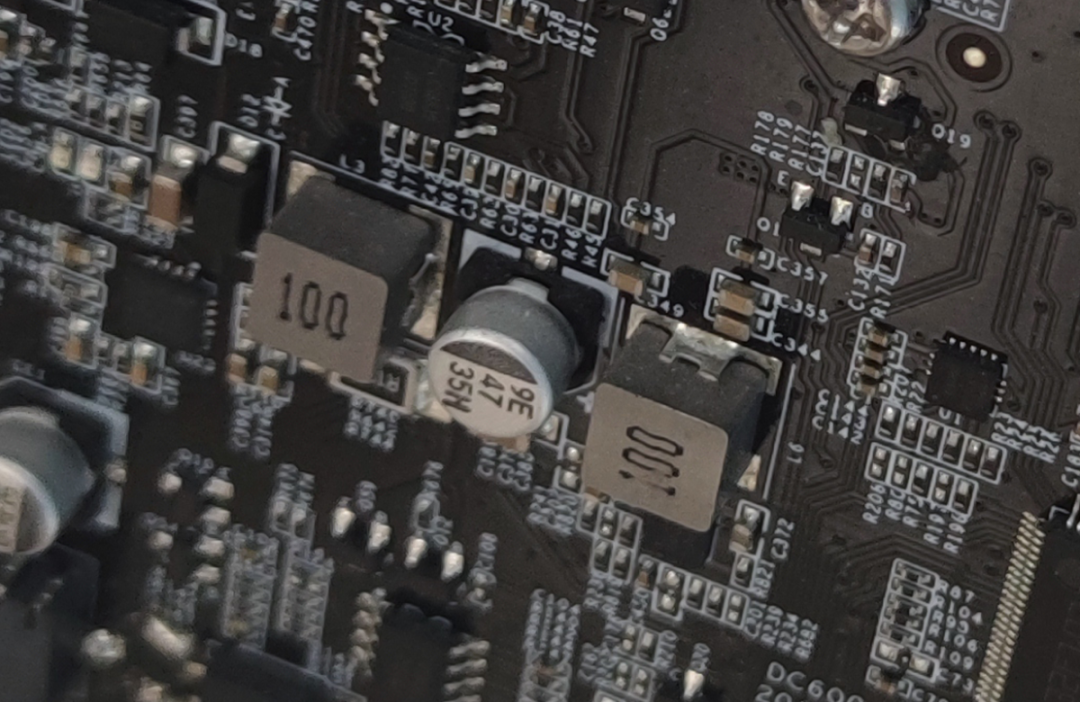

电感的功能

功率电感的用途,常常为开关电源的输出端中,搭建成LC滤波电路,其中的L就是功率电感(C是输出电容)。只理解到这个程度还不够,为了使得电感在设计中更优化,甚至许多场合,发热问题和高度问题都聚焦在电感上,我们必须搞清楚电感的发热有哪些部分组成,随着电子产品越做越小型化,越做越薄,终究有一天要弄清楚这个问题,为了解决发热问题,必须更深入的了解电感在工作时的行为本质。

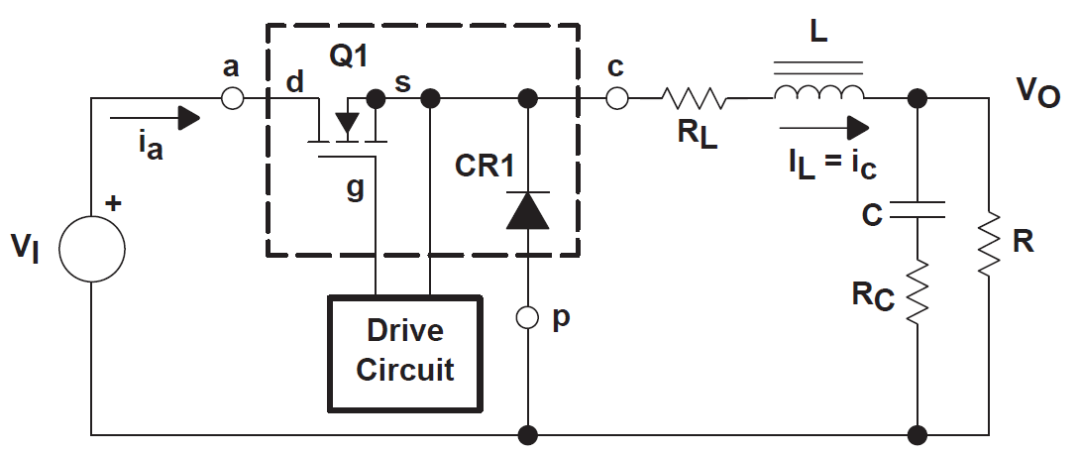

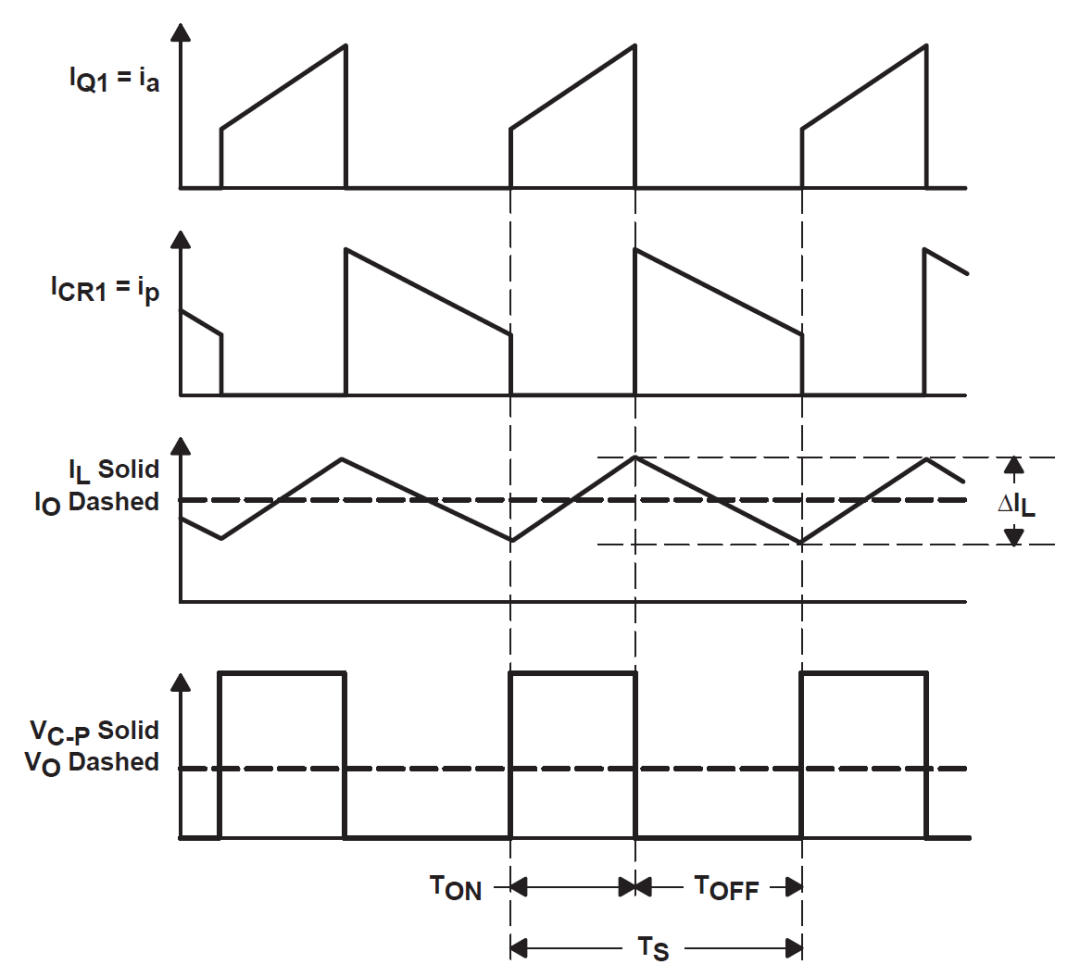

在众多开关电源的拓扑中,应用原理相同,我们以降压电源转换(Buck拓扑)举例,如图1所示。电感的一侧是连接在功率开关切换处,连接到输入或GND,另一侧连接到输出电压。电路中由Q1功率管和CR1功率续流二极管来回高速切换进行工作,随着半导体工艺提升,越来越多Buck电路中的续流二极管已经被功率开关管所取代,并成熟应用于诸多领域。

注意,当上管与下管(也有称为High Side与Low Side)都是功率开关管时,两个功率管是不允许同时导通的(同时导通的话,输入到GND的回路阻抗最低,会直接短路,电路会失效),必须以合适的时间进行上管与下管的导通,关断的管理,使得两管交替工作,称之为“死区时间”。即Q1导通的时候,Q2必须断开,Q2导通的时候,Q1必须断开,必须非常精准的进行同步控制,所以上下都是功率开关管的电源转换电路,也被称为同步整流电源转换。

图1.降压电源转换基本结构

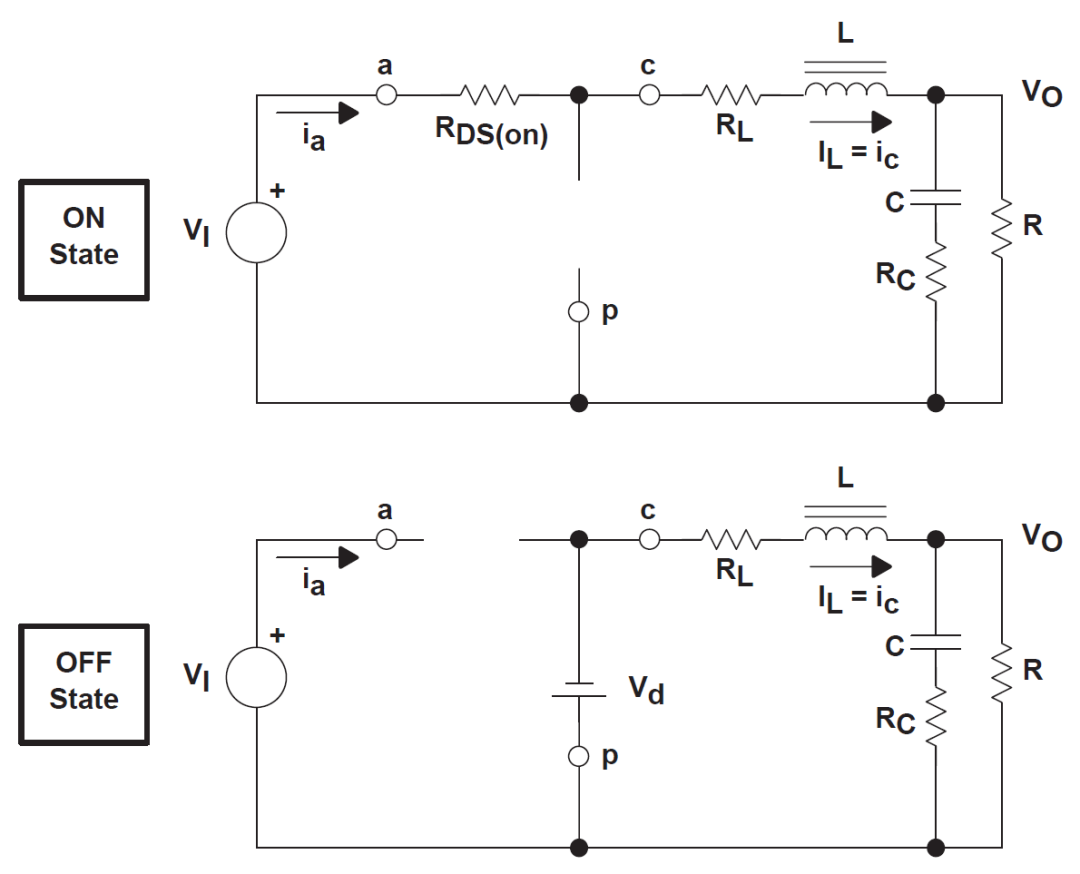

如图2,分别是两个工作状态,在状态1中,电感会通过上管(“high-side”)连接到输入,在状态2中,电感连接到GND。

图2.Buck电路控制状态

我们详细分析一下这两个工作状态,电感的电流与电压是如何变化的,如图3所示。

在状态1中,电感的一端连接到的是输入电压,另一端连接到的是输出电压。对于一个降压转换器,输入电压高于输出电压,因此会在电感上形成一个正向的压降。

在状态2中,原来连接到输入电压的电感一端被连接到GND(通过续流二极管或者同步整流构架的下管)。输出电压为正端,因此会在电感上形成一个负向的压降。

图3.电感在Buck电路中电流与电感的变化过程

由电感的电压计算公式:

V=L(dI/dt)

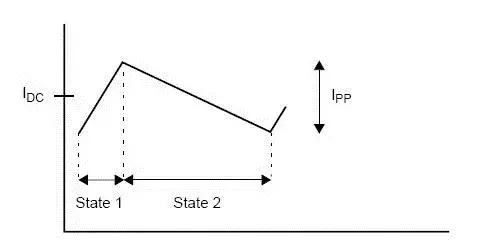

单独拉出其中一个周期做分析,如图4,状态1时,电感上的电流会慢慢增加;状态2时,电感上的电流就会慢慢减小。具体电感的电流如下所示:

图4.电感单个周期的电流状态

先通过上管Q1为电感储能,再通过下管Q2导通释放到输出端。电感不停的从输入端存储能量,输出端释放能量,电感储能与放能为一个周期,每秒电感进行了几次储能与放能,就是电感的工作频率。

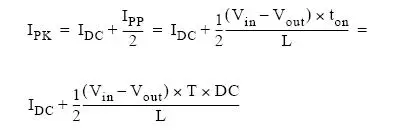

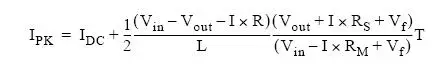

通过图4可以看到,流过电感的最大电流为DC电流加开关峰峰电流的一半。也称之为纹波电流。根据上述的公式,可以计算出峰值电流:

其中,ton是状态1的时间,T是开关周期(开关频率的倒数),DC为状态1的占空比。

备注:上面的计算是基于各元器件(MOSFET上的导通压降,电感的导通压降或异步电路中肖特基二极管的正向压降)上的压降对比输入和输出电压是相对可以忽略的简化公式。

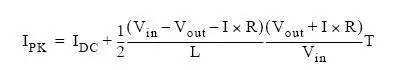

如果,各器件的压降不作忽略,计算公式会复杂些:

同步整流转换电路:

异步转换电路:

其中,Rs为感应电阻阻抗加电感绕线电阻的阻。Vf 是肖特基二极管的正向压降。R是Rs加MOSFET导通电阻,R=Rs+Rm。

电感损耗组成及详解

详细讲述了某一个周期的电感状态的变化,开始正式进入电感选型的深度解析,众所周知,开关电路当中,在设计中往往遇到高温以及高度问题的瓶颈时,电感基本都是聚焦点,那么电感的耗散功率到底有哪些部分组成呢?

绝大部分的设计人员,选型电感时只看重DCR,即电感的直流导通阻抗,但已经选择的较低DCR的电感,还是太烫,那就选一个更大尺寸的电感,希望通过更大的体积,接触空气的表面积更多,以及本身热阻更低来降低温度。

但如果体积与高度不允许的情况下呢?那就没有退路了,所以必须搞清楚电感的耗散功率到底有哪些部分组成。三体微通过成功经验的积累以及大量数据分析与你分享以下重要内容。

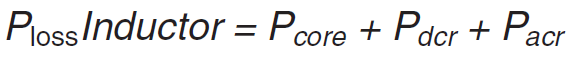

电感的耗散功率,有三部分组成:

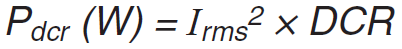

其中,Pdcr是直流偏置损耗,即大部分我们看到的电感规格书中的DCR。

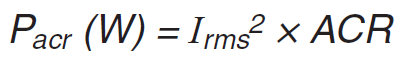

即电感电流中,平均电流的平方与直流导通阻抗的乘积,但电感在此应用当中,并不是直流状态,而是交流状态,所以引入了Pacr的耗散功率部分。Pacr是交流偏置部分的损耗。

与Pdcr不同,Pdcr的损耗是下面长方形部分的面积,而Pacr是电感电流三角波部分的面积,这里面有两个变量,首先是电感自身的ACR是随频率变化的,即不同的开关电源,开关频率是不同的。

如国际型电源芯片厂商,凌力尔特、ADI等,有几十MHz的电源解决方案,国内本土品牌钰泰科技(ETA)有近10MHz的电源解决方案,当然个别应用场景为了其他设计要求,也有只能选择低频开关频率的电源方案。

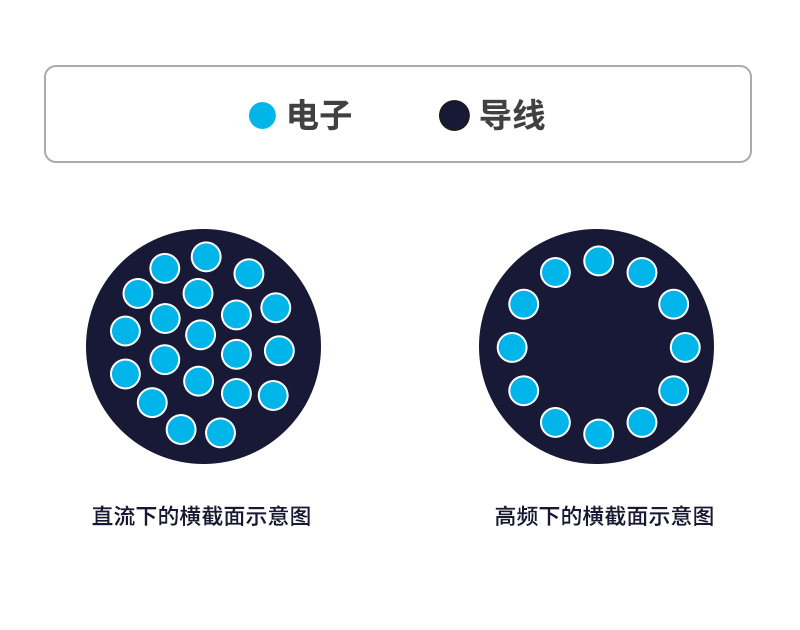

频率越高,电感的ACR值会越差,不同结构设计的线圈,不同的磁芯配方,都会导致不同衰减系数的ACR。在高频下电子在集肤效应的作用下,电子流通率明显降低,这就是为什么ACR在高频下会衰减的原因。

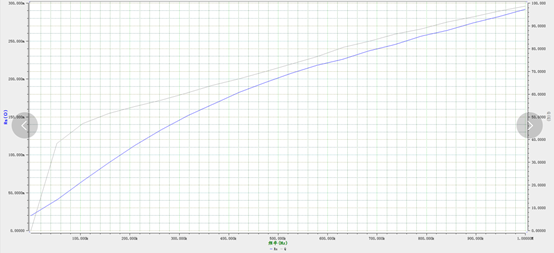

以下是三体微一款用于65W无线充低ACR的成品实测曲线,在不同频率下,电感的ACR会发生明显的变化。

另外一个重要变量,则是开关电源的占空比,在不同的占空比下,比如19V转16.8V,其占空比是88.42%,和19V转1V,其占空比是5.26%,占空比不同,电感电流的di/dt完全不同,三角波面积也会完全不同,其对ACR的要求也会完全不同。

而以上两组电源转换,是在笔记本电脑当中尤为常见的两组电压,分别是给4s电池充电的电路和CPU供电的电路。

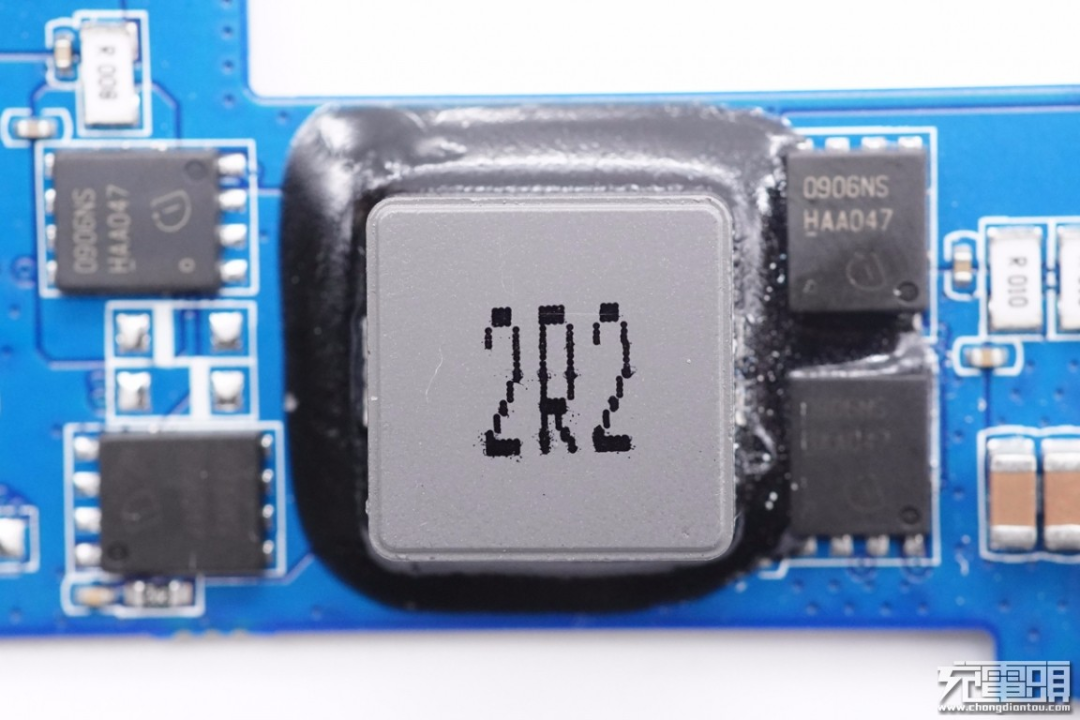

就拿这两个常用案例来说,前者,三体微推荐SCHB1040-2R2M,该系列将优化点重心放在优化DCR上;后者,三体微推荐SCHH0630-R22M,该系列将兼备优化DCR同时优化ACR。针对不同应用,需要精准判断寻找适合的解决方案。

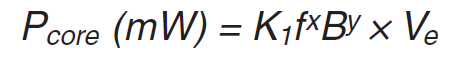

另外,关于Pcore,磁芯损耗,也有简称为铁损的:

这基本都是全球头部电感供应商的核心技术,core是电感磁芯的意思,在一体成型电感当中,即磁粉原材料用不同的配方,直接影响Pcore的耗散功率。

在磁粉的耗散功率中,又由磁滞损耗,剩余损耗和涡流损耗组成,其中占比最大的是磁滞损耗,其他两部分不作为主要讨论对象。

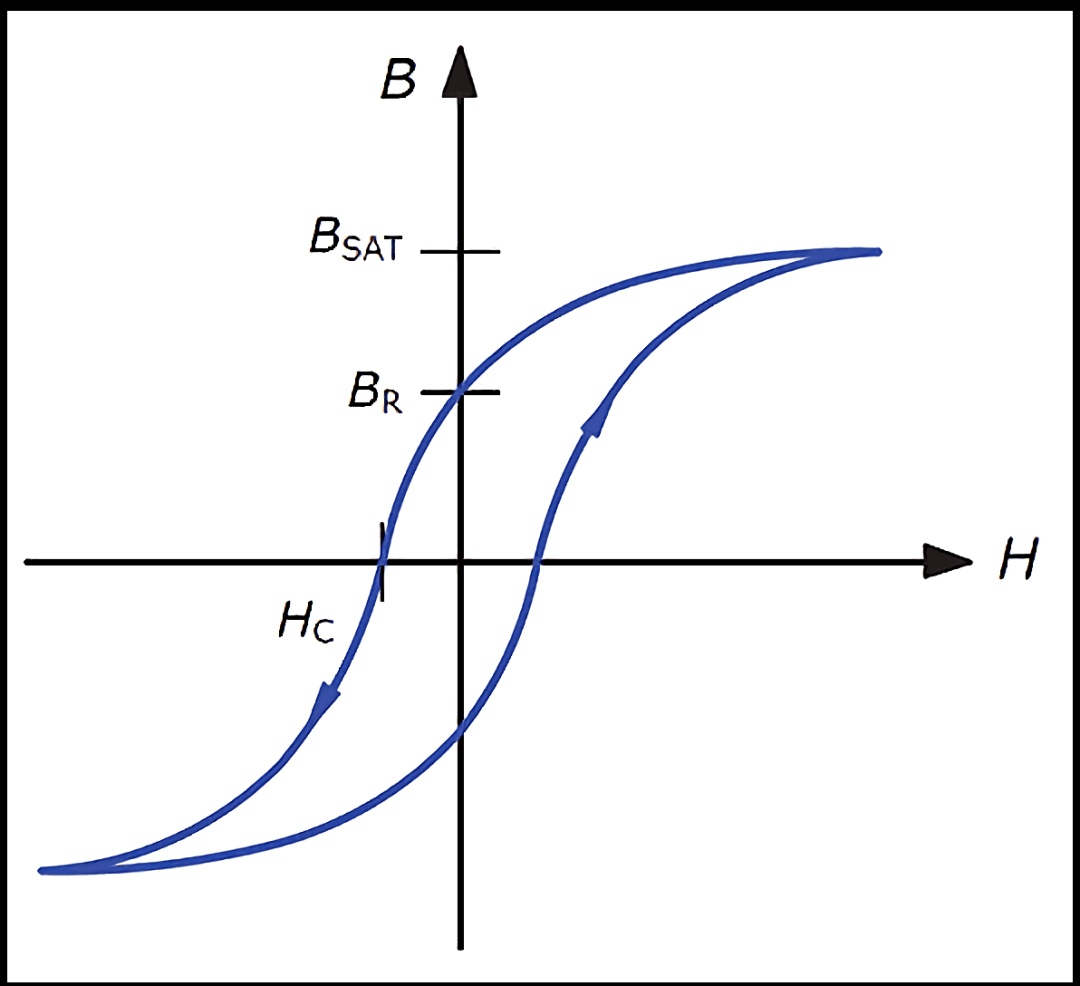

磁芯材料磁化时,送到磁场的能量有2部分,一部分转化为势能,即去掉外磁化电流时,磁场能量可以返回电路;而另一部分变为克服摩擦使磁芯发热消耗掉,这就是磁滞损耗。

磁化曲线中阴影部分的面积代表了在一个工作周期内,磁芯在磁化过程中由磁滞现象引起的能量损耗。如上图可知, 影响损耗面积大小几个参数是:最大工作磁通密度B、最大磁场强度H、剩磁Br、矫顽力Hc,其中B和H取决于外部的电场条件和磁芯的尺寸参数,而Br和Hc取决于材料特性。

电感磁芯每磁化一周期,就要损耗与磁滞回线包围面积成正比的能量,频率越高,损耗功率越大,磁感应摆幅越大,包围面积越大,磁滞损耗越大。

三体微有着顶尖的磁粉配方团队,曾于全球顶尖磁性元器件厂商核心配粉专家组工作十余年。其主要突破重心则是降低剩磁,以及矫顽力,从而使得磁滞面积缩小,抑制其在高频工作时产生的耗散功率,同时在磁粉配方当中,三体微专属的解决方案,可降低成品热阻特性,使得成品与友商在同样的效率下,发热优于其他方案,降低热系数,解决发热问题。

正如电流流过导体,电阻产生的压降会发热。电感内部磁场方向高频变化,也会造成功率损耗。电感的损耗分为三大部分:直流损耗、交流损耗、磁芯损耗。其中直流损耗即电感内阻与电流的乘积。在实际应用中主要为交流损耗和磁芯损耗。

电感磁芯的饱和度

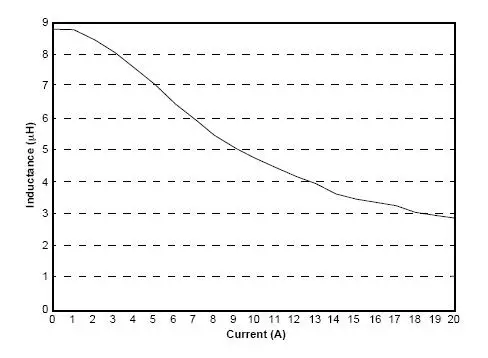

通过已经计算的电感峰值电流,我们可以发现电感上产生了什么。很容易会知道,随着通过电感的电流增加,它的电感量会减小。这是由于磁芯材料的物理特性决定的。

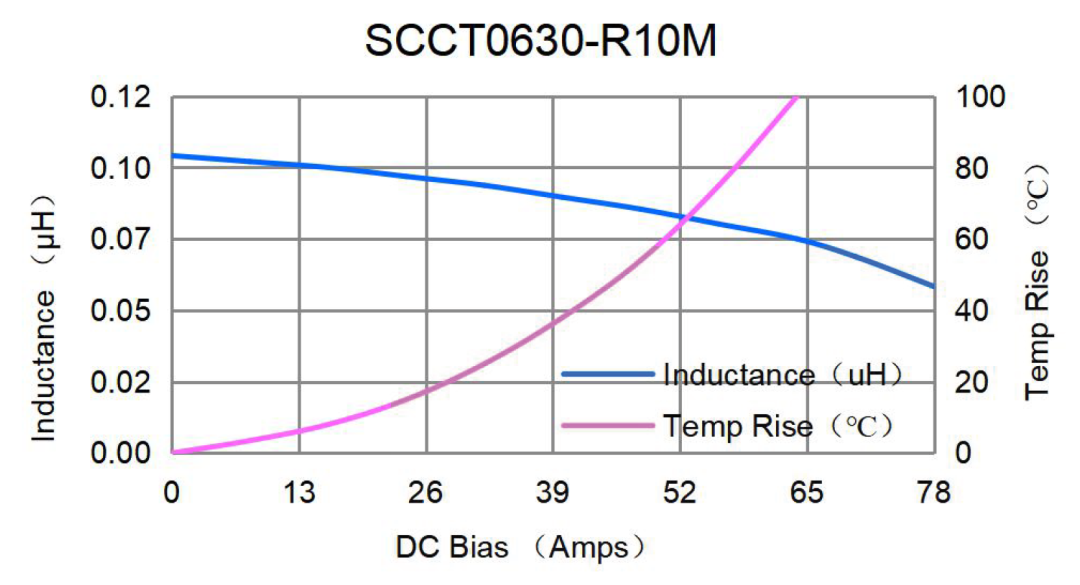

电感量会减少多少非常重要,而不仅仅只是看一个饱和电流,如果电感量衰减系数高,意味着过饱和电流后,衰减极具,反之则有较为平缓的下降幅度,可以应用短时间大电流的特殊应用场景。

要知道,如果在负载出现微短路状态,如果电感彻底饱和,意味着直通,作为降压电路,高压直通到负载,负载会瞬间损坏。

以三体微SCCT系列和SCHT系列举例,其磁衰非常缓慢,针对某些场景,需要特别高的饱和电流,甚至应用时个别状态会使得电感处于高磁饱状态的,是非常适合推荐的。

可以对比一下市面上抗磁衰普通的电气性能:

有非常多的应用场景,电感的选型着实让工程师绞尽脑汁,电感厂商三体微专注于开发顶尖的功率电感产品和方案,针对实际应用,从整体系统的角度为客户精准定位,推荐最为合适的产品,缩短整体研发周期。

电感厂商通过磁粉配比经验,结合深入了解电感特性的优势,根据电感实际工作情况,计算出电感磁芯、线圈损耗与频率的关系。推出了适用于不同应用场景的各类功率电感产品。此文希望能给研发工程师们带来收获,能找到最合适的产品,同时缩短研发周期,提升整机产品的综合竞争力。

最前沿的电子设计资讯

最前沿的电子设计资讯