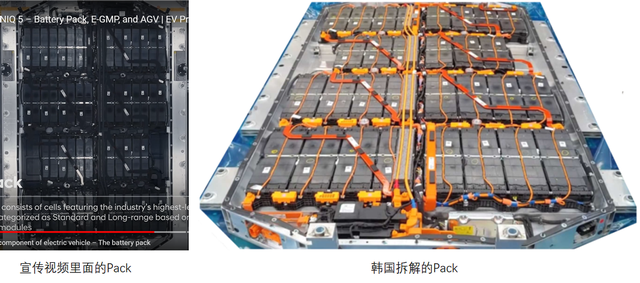

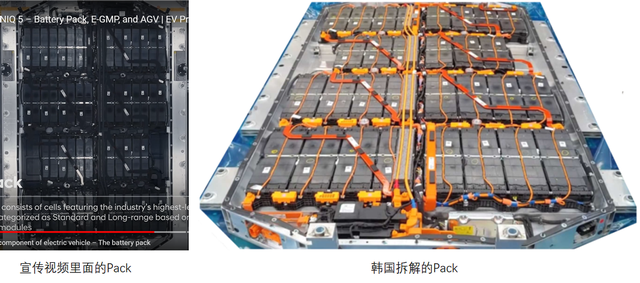

在韩国BASTRO Power Station 的一段视频非常有趣,是韩国人把现代 Ioniq 5电池系统给拆开了,在Pack层级做一些展示。但这个视频没法下载,我按照我解读的方式来做一些整理,主要基于电气方面的设计。4OJednc

现代特意在宣传过程中把所有的高压铜排,连接线做了黑色化处理,显得比较美观;实际拆解时是橙色线缆,这个电池包整体的工程美感又降低了一些。4OJednc

4OJednc

4OJednc

图1 Ioniq 5 的电池系统设计4OJednc

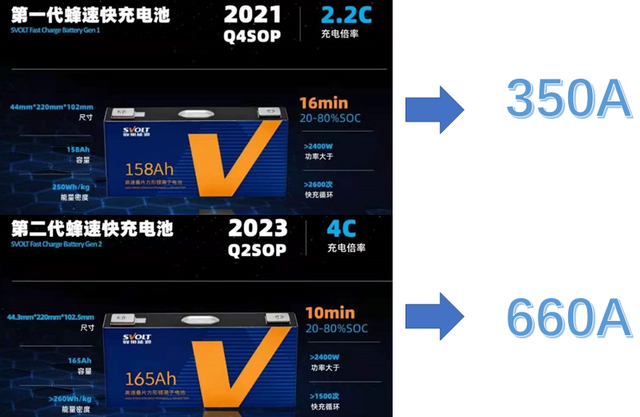

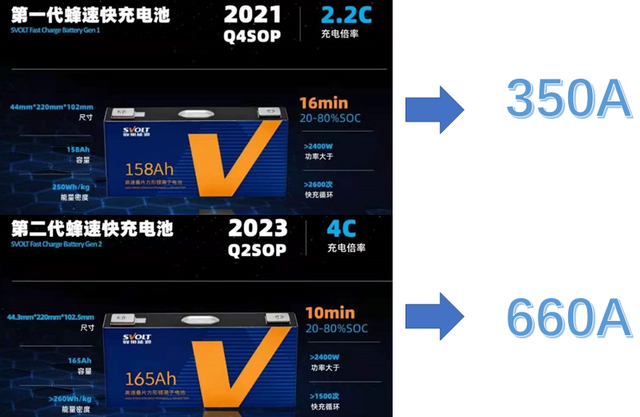

备注:我想认真地说一句,目前快充在国内的竞争已经进入白热化的境地,也就是说如蜂巢所披露的这个Roadmap大概率是中国企业的进入围绕快充电芯的竞争进度表。随着电动汽车在高速公路去排队充电,这种快充可以立竿见影的解决问题,是一种重要的秀肌肉的方式。4OJednc

4OJednc

4OJednc

图2对高压的800V电气设计影响很大4OJednc

一、Ioniq5的电池设计4OJednc

EMP平台的配组方式,我们可以罗列一下,单个模组的电量为2.42 kWh,所以目前有3个版本可以配置:4OJednc

1)58kWh 这是一个基础的配置版本,24个模块,288个电芯4OJednc

2)72.6kWh(450kg,161Wh/kg)这是30个模块配置,360 个电芯4OJednc

4OJednc

4OJednc

图3 在中间少加了两个模组4OJednc

3)77.4kWh,其中77.4kWh,384 个电芯4OJednc

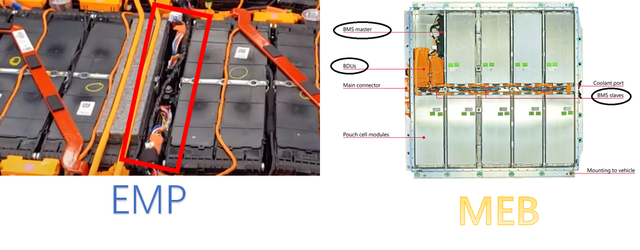

从EMP的设计来看,还是用的是模块设计的思路;从目前的设计走向来看,EMP可能会有一个快速的切换——从这种标准模组的方式切换到比较大模组的设计。4OJednc

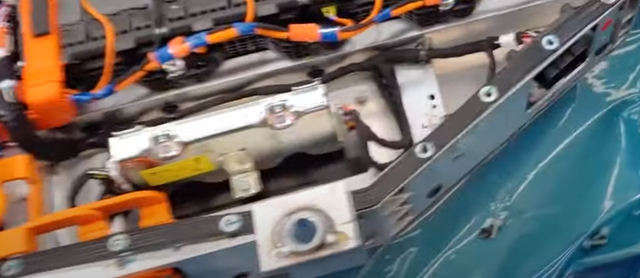

我觉得在电动汽车的设计中,有一个本质的问题,你要不要PDU?4OJednc

PDU是什么,其实本质是帮助电池系统分线的,如果只设计一个BDU,把电池作为一个管理所有高压电气源头的输出,那么你就要在电池内部来分线,你没有这个前提,PDU始终要存在的。把PDU干没了,是需要付出电池系统内部走线的代价的。4OJednc

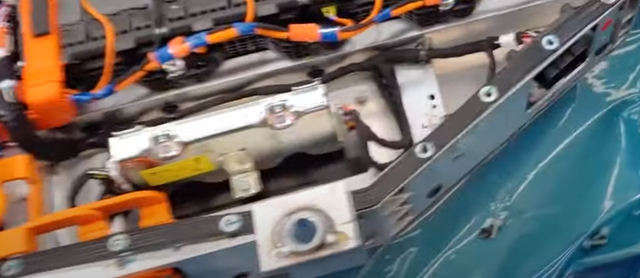

如下图所示,这个BDU能看到:4OJednc

备注:这个车由于要设计400V升800V的设计,快充接触器全部给集成到了电驱系统里面,所以这里的PDU拆成了两部分,电池系统干一部分,电驱系统干一部分

4OJednc

4OJednc

在这个电池包里面,没设计PDU,所以需要把BDU的前输出通过高压圆线输出拉到前端(为了把这个圆线很好地固定住,还做了支撑的发泡棉),由于800V电压比较难搞,这里采用了中间配置熔丝的设计(800V可能都需要Pyrofuse来切断)。

4OJednc

4OJednc

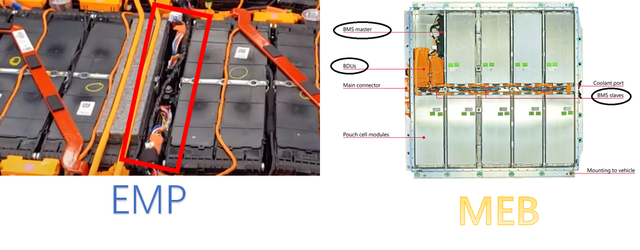

在这个里面,和大众的做法一样——800V对设计BMS的最大挑战,是能不能做成集中式的,也就是说目前EMP里面的192串的采集通道,是否能集中在一起做处理?从现有的800V设计方案中:

-

Taycan走的是完全分布式,尽量在模组内完成采样

-

EMP走的是半分布式,韩国人在设计中一贯把温度采集和电压采集分别用线缆分开后连接到中间的分布式采集CMU上

如下图所示,在这个包里面,走得最不好看的就是这些电压线缆和温度线缆,从各个模组里面连接出来然后汇总到中间的分布式CMU上。

4OJednc

4OJednc

4OJednc

4OJednc

我估计后面PPE平台的CMU布置大概也是类似的,要把800V的CMU全部做在一起难度有点大。

4OJednc

4OJednc

这个BMU的设计,也是走了高低压分离的模式,大概率猜测在上述的BDU里面集成了高压采集的电路,这样才能把这个BMU做的还这么小,外面能看到这个BMU是没有橘黄色高压线输入的。

4OJednc

4OJednc

小结:我觉得哈,800V电池系统的设计虽然看上去简单,但如果从2C做到4C,其实又是高压又是大电流的,里面还是有很多的地方要优化。目前国内所有的高端品牌都在干设计,从2C垂直升到4C,这是极端的军备竞赛!你们玩吧,我看看就好。

最前沿的电子设计资讯

最前沿的电子设计资讯