随着电动汽车的发展,电池系统的充放电性能都在大幅提升,相应的,设计它的安全性对工程师来说成了一个很大的挑战。

在展开PYTIC设计的集中保护熔丝之前,我们可以就为什么需要做这个方面做一些讨论。

▲图1.PYTIC所做的集中保护熔丝

Part 1

主要发展方向(主动式熔丝的价值)

在早期阶段,如之前所说,采用的是热熔保险丝+高压直流接触器的高压电路开断保护设计,存在的问题在于:

寿命折损问题:

由于老化现象,热熔丝无法耐受多次车辆急加速峰值电流冲击。

发热问题:

在正常工作下发热量大,特别是特斯拉走的是高电流充电路线,在300A左右这个门槛就会给系统带来散热功率和成本的显著影响。

系统问题:

最重要的是,主回路热熔保险丝(CCC:400A~700A)无法在过电流为1kA~3kA的范围内,快速切断高压回路;遇到特殊的工况没办法保护高压接触器,很容易让系统粘连。

说到底这个问题在于,热熔保险丝选型中,需要在耐峰值电流冲击和大电流短路保护能力之间做取舍,保险丝和接触器在大电流短路情况下无法良好匹配,当遇到的非常棘手的问题,比如车辆发生碰撞(线缆点蚀短路)和电池包热失控(这个画风很有意思)等高风险异常状况下,无法快速切断高压电路。

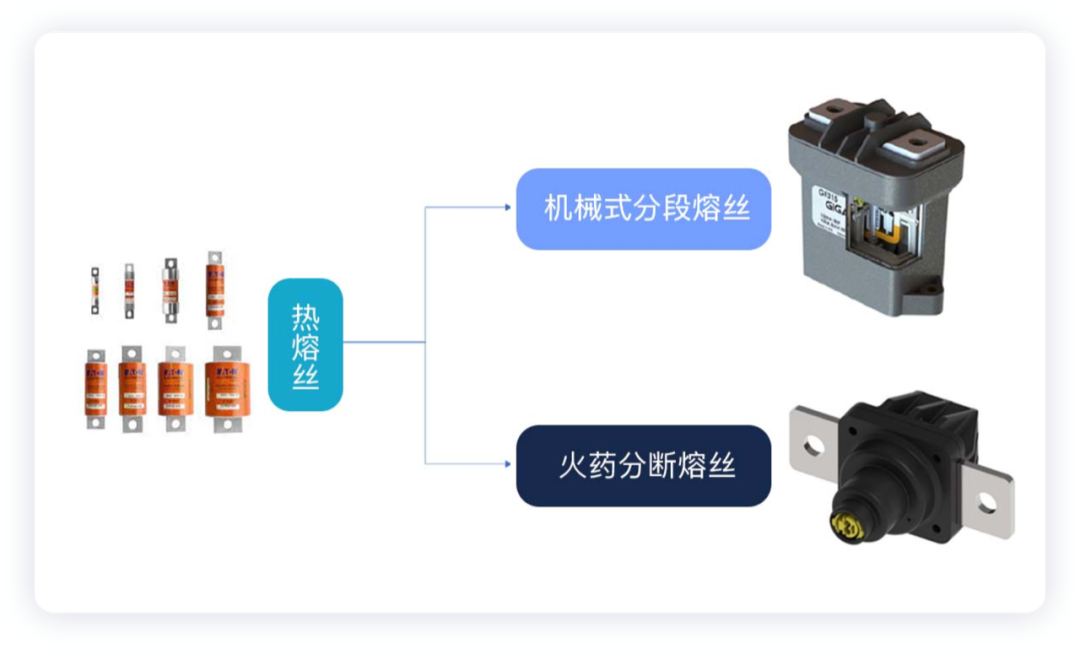

▲图2.替代的两种路径

一条路是Autoliv所做的围绕火药的爆破式断开熔丝;一条路是森萨塔所做的主被动高压电路智能保险丝(GFPA)。

后面这种机制是通过一组铁芯感应高压电路上的电流,当电流超过预定触发电流时,铁芯产生的磁场吸力便会触发内部动作机构在极短时间内切断高压电路,从而保护整个系统。

GFPA还集成了主动控制开关,可以异常状况下快速切断高压电路。

Part 2

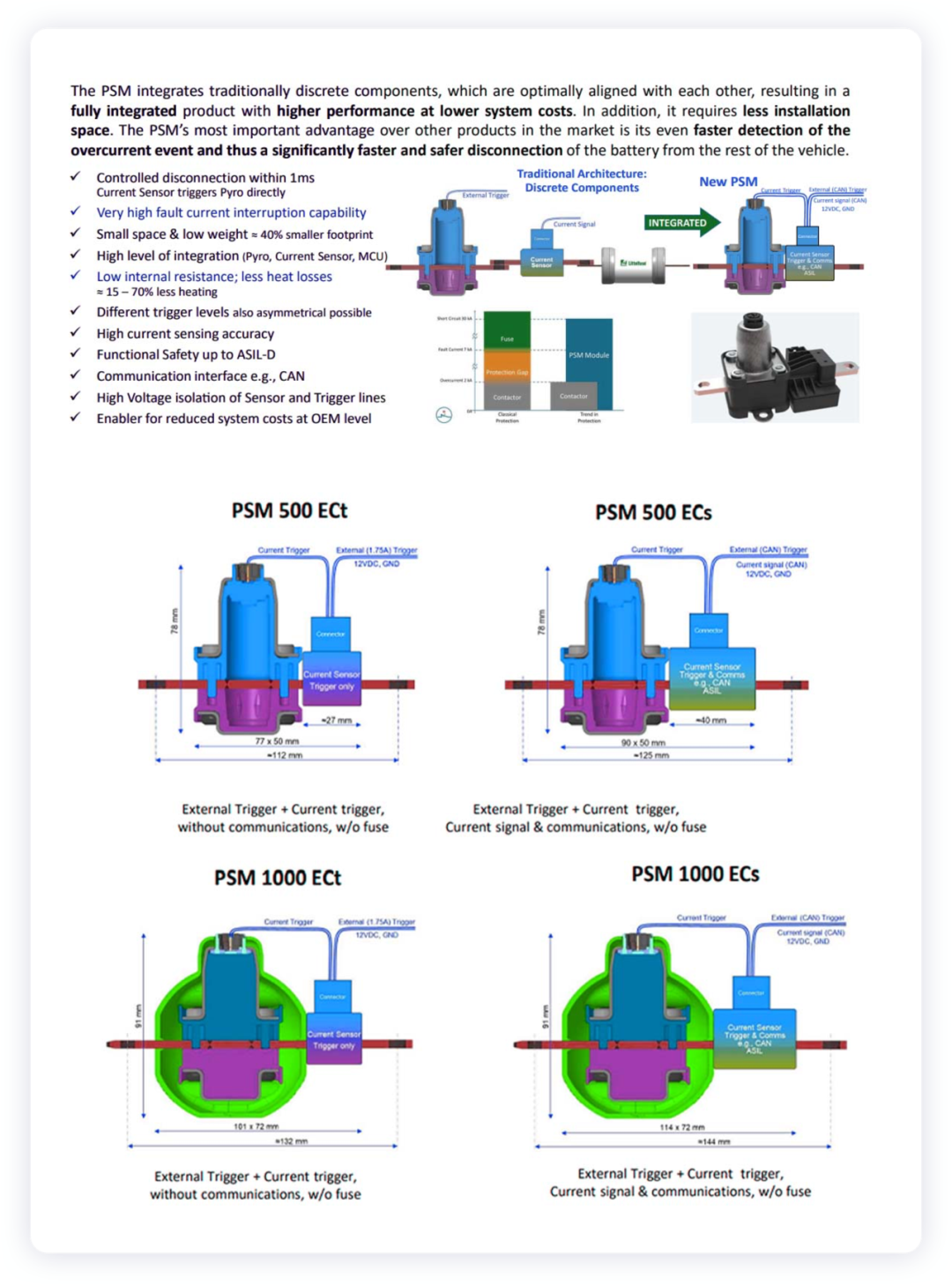

PSM是什么?效果如何?

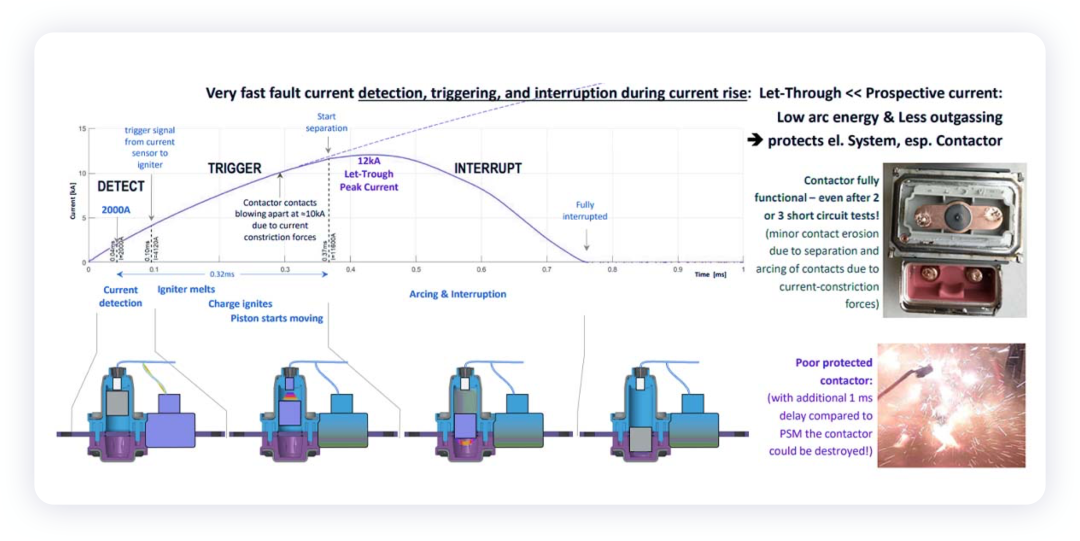

这个系统比较重要的是把电流感知和动作直接一体化了,通过快速切断这个大电流的过程,把后续对接触器的破坏给处理掉。也就是说,这个熔丝是牺牲自己来保护电池,甚至是高压系统。

说到底,这个模块成为易损件,把高压接触器的损坏率降低了(降低粘连的几率)。

▲图3.检测触发和动作

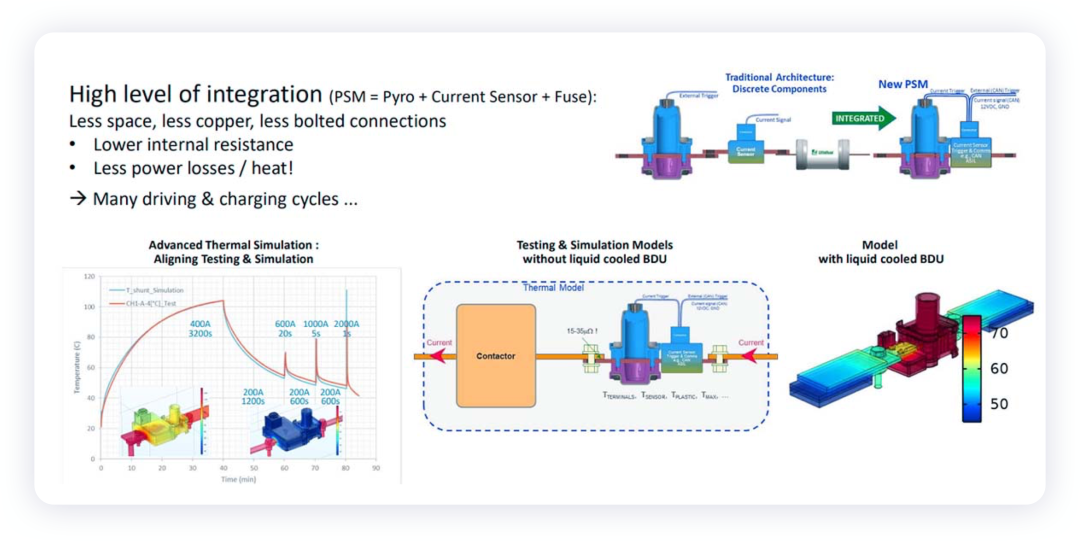

我们之前的设计,最大挑战问题在于大电流下温度的上升,如下面这个对比设计一样,同样的直流快充工况,整个温升的差异是特别明显的。

▲图4.温升的对比差异

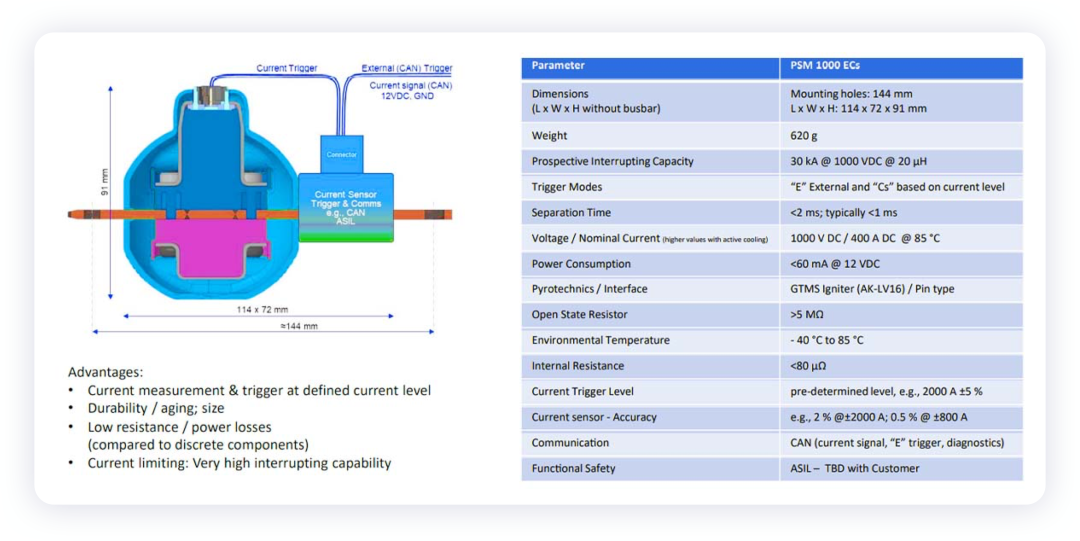

我选了一个规格给大家参考。之前有这个产品的负责人找我交流,这是个很有意思的方案,如果大家感兴趣可以找我,我来代为介绍。

▲图5.PSM熔丝的一个规格

小结:昨天是我入职新工作第一天,的确和以往的工作相比有完全不同的体验。

我以后更愿意挖掘一些特别有意思的方面,在很多汽车应用的前沿科技领域去做一些分享。也欢迎各位做有趣创新的朋友和我交流。

最前沿的电子设计资讯

最前沿的电子设计资讯