昨天晚上零跑汽车的CTC的发布会好多人在看,这项目是电池产品线总经理宋忆宁来主导设计的(宋总的业务线发展很快啊)。

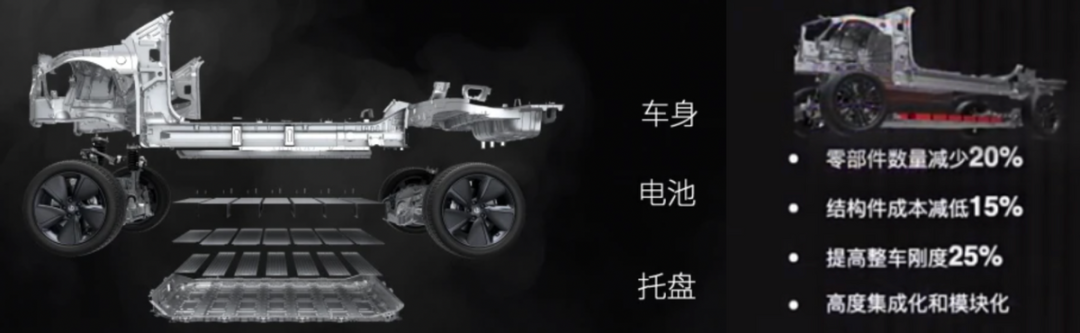

零跑智能动力CTC技术是指将电池、底盘和下车身进行集成设计,简化产品设计和生产工艺的技术。通过重新设计电池承载托盘,使整个下车体底盘结构与电池托盘结构耦合,创新了安装工艺;通过减少冗余的结构设计,能有效减少零部件数量,在提升空间利用率和系统效能的同时,让车身与电池结构互补,使电池抗冲击能力及车身扭转刚度得到大幅度提升。

▲图1. 零跑汽车的CTC设计

Part 1 零跑的设计

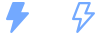

如上所述,从CTC来看,集成化的电池结构,在垂直空间增加了 10 mm,按照零跑的算法整体电池布置空间提升了 14.5%(存疑)。

▲图2. Z方向的空间

这个我理解主要是按照电池包的厚度来算的:

从工业设计来看,之前有特别薄的设计,目标大概是110mm,所以这个10mm带来的收益预计是7.1%-9%,和零跑汽车给出的数据是有一点点差异的。

▲图3. Z向高度和可布置空间

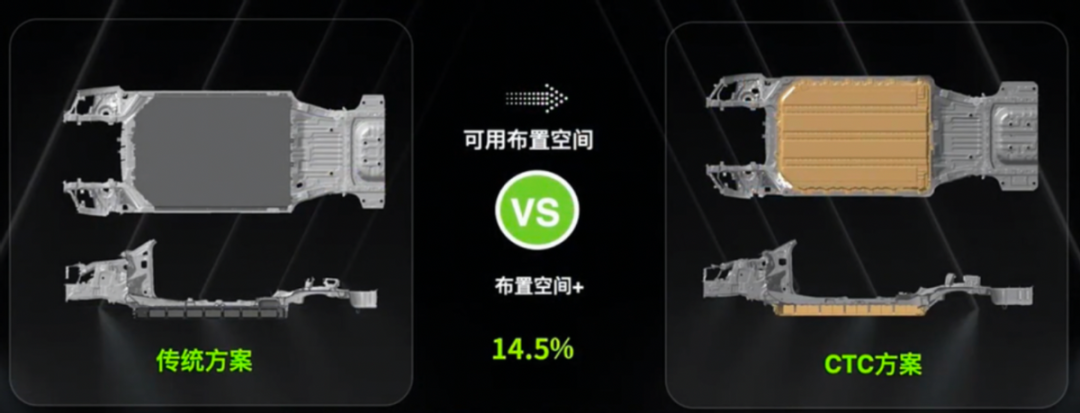

随着各家车企都把托盘里面的梁取消,无论CTP还是CTC设计,都需要通过车身上的骨架环形梁式结构,将电池骨架结构和底盘车身结构结合起来,这里的核心考虑是不需要让电池壳体去单独承担强度刚度要求。

▲图4. 结构强度的考虑

从集成效率来看,围绕这7个模组,下方的水冷板、隔热层和上面的隔热层,整体成组的效率和现有走刀片(长刀或者短刀)比较,体积使用率其实还是有差距的。

▲图5. CTC如果使用大模组,效果有限

CTC的损益分析

这个方案我是这么看的,整车企业在不掌握电芯生产的前提下,CTC带来的损益比可以罗列出来:

● 好处

概括理解为Z方向通过上盖和间隙配合的空间节约10mm,后面三项好处呢,不明显。

▲图6. 零跑汽车的损益分析

▲图6. 零跑汽车的损益分析

● 坏处

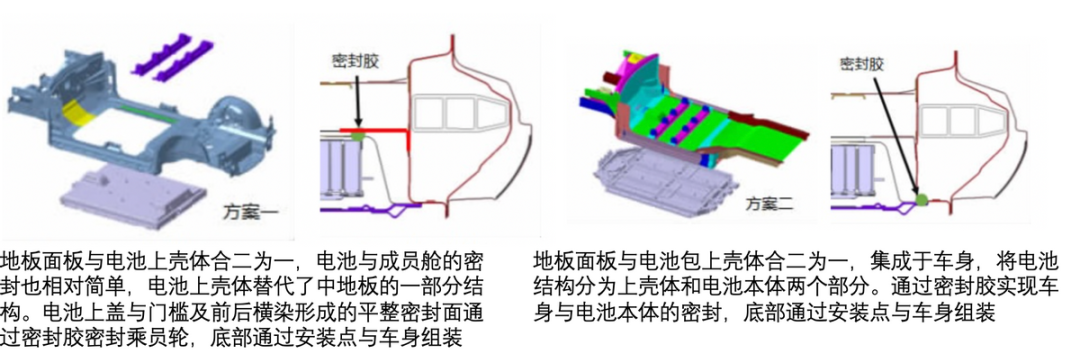

其实前面也说了,把上盖取消之后,密封存在很大的难题(车身设计实现电池密封,CTC 技术借用底盘基本结构,利用车身纵梁、横梁形成完整的密封结构)。另外我们看到对于电池分模组的设计,需要一个强有力的隔热层。如果出现热失控,消费者第一时间从地板能体会到电池热了,是会很焦虑的。

▲图7. 两种不同的密封结构

小结:我个人的看法,CTC是要配合电芯创新从整体结构上再推一把,单纯实现Z向高度10mm的节约,有一定效果;但是客观来说也没看出来有变革性的特点。这段时间都喜欢用CTC、滑板底盘的概念去推,但是定量来看,实际的工程改进带来的变化属于进了一小步。

最前沿的电子设计资讯

最前沿的电子设计资讯