01

电池冷媒直冷技术

冷媒直冷技术的原理是通过压缩机将制冷剂气体压缩成高温高压的气体,然后进入前端冷凝器后,将制冷剂气体被冷凝成高温中压的液体,高温中压的液体通过膨胀阀碰撞,将低温低压的两相流进入蒸发器,蒸发器通过车舱空调蒸发器或是电池包内的冷板,制冷剂吸收热然后不断蒸发,最后变成气体通过膨胀阀回到压缩机完成整个循环。

02

电池系统使用冷媒直冷技术

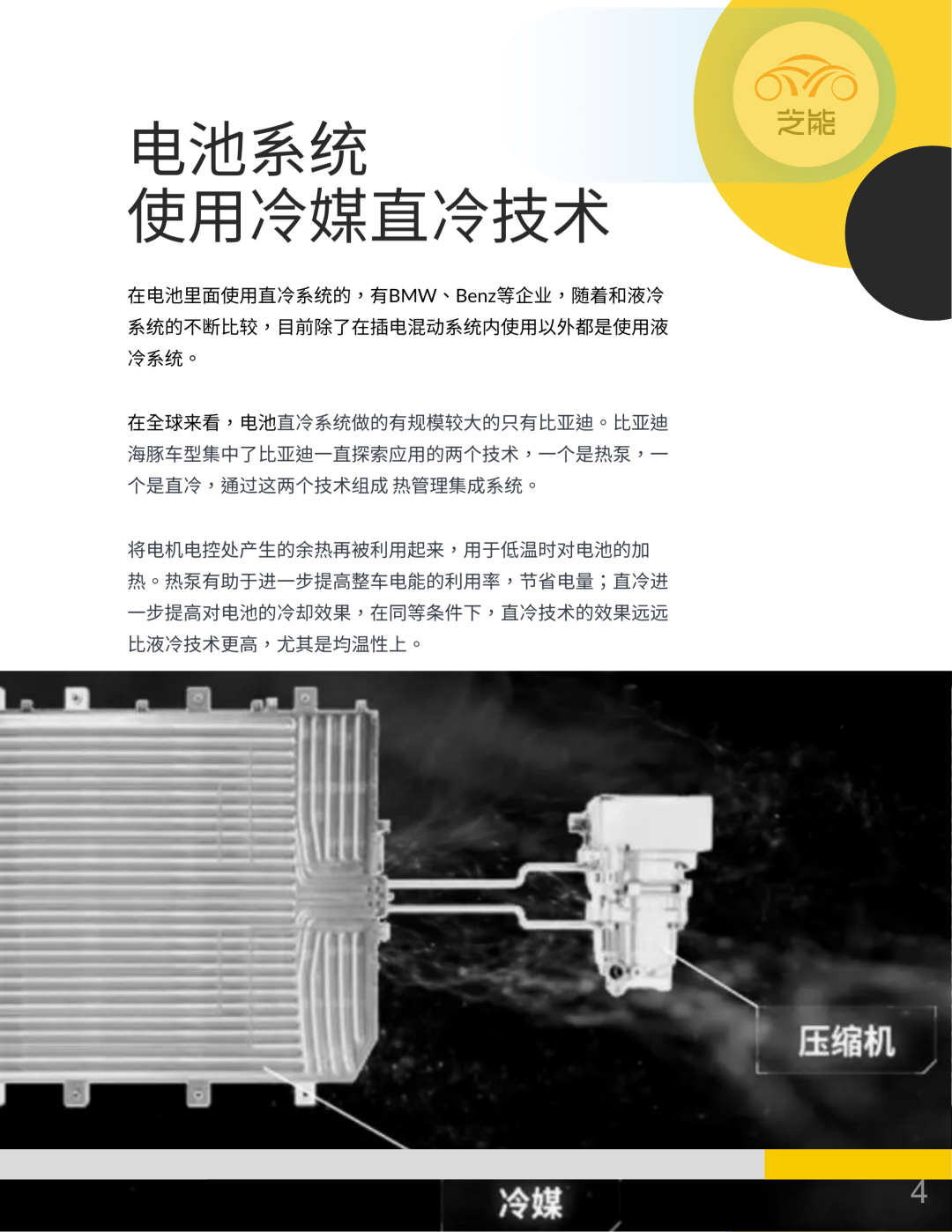

在电池里面使用直冷系统的,有BMW、Benz等企业,随着和液冷系统的不断比较,目前除了在插电混动系统内使用以外都是使用液冷系统。

在全球来看,电池直冷系统做的有规模较大的只有比亚迪。比亚迪海豚车型集中了比亚迪一直探索应用的两个技术,一个是热泵,一个是直冷,通过这两个技术组成 热管理集成系统。

将电机电控处产生的余热再被利用起来,用于低温时对电池的加热。热泵有助于进一步提高整车电能的利用率,节省电量;直冷进一步提高对电池的冷却效果,在同等条件下,直冷技术的效果远远比液冷技术更高,尤其是均温性上。

03

如何看待行业的技术趋势

冷媒直冷技术最大的技术难点是电池蒸发器的均温设计非常困难,需要满足电池的均温要求,对于汽车企业来说,由于质保时间越来越长,所以一般要求是电池系统内电芯之间温差不超过5℃(冷却工况+加热工况)。

加热怎么办?一般需要额外的直接式加热装置用于低温加热,直接式加热目前为了保证安全,加了很多冗余的安全设计,反而画蛇添足。

现在这个阶段冷媒直冷往往是配合电池自家热算法一起推广的,目前来看还没有成为行业主流的设计方案。

04

BMW的冷媒直冷

BMW的工程师,是在第一代BMW I3上尝试探索了冷媒直冷技术,但是在后续的产品中,都限制在插电式混合动力中使用,BMW大部份的插电混动车型都使用了冷媒直冷技术。

宝马目前使用的PHEV 中使用的冷媒直冷的电池热管理系统,采用水冷冷凝器,通过冷媒管路将冷凝后的冷媒分为两路供应。一路通过管路进入乘员舱蒸发器,另一路则经过一段较长的管路到达电池包,并通过电池冷媒直冷板来进行冷却。过热后的冷媒与乘员舱蒸发器的过热冷媒会合并,然后进入压缩机。

设计中冷媒管路采用铝管,并通过法兰连接。法兰设计中有导向柱,并且采用了环形的径向密封。控制电池包的冷媒直冷板采用了热力膨胀阀来控制热管理。

05

比亚迪的冷媒直冷 PHEV

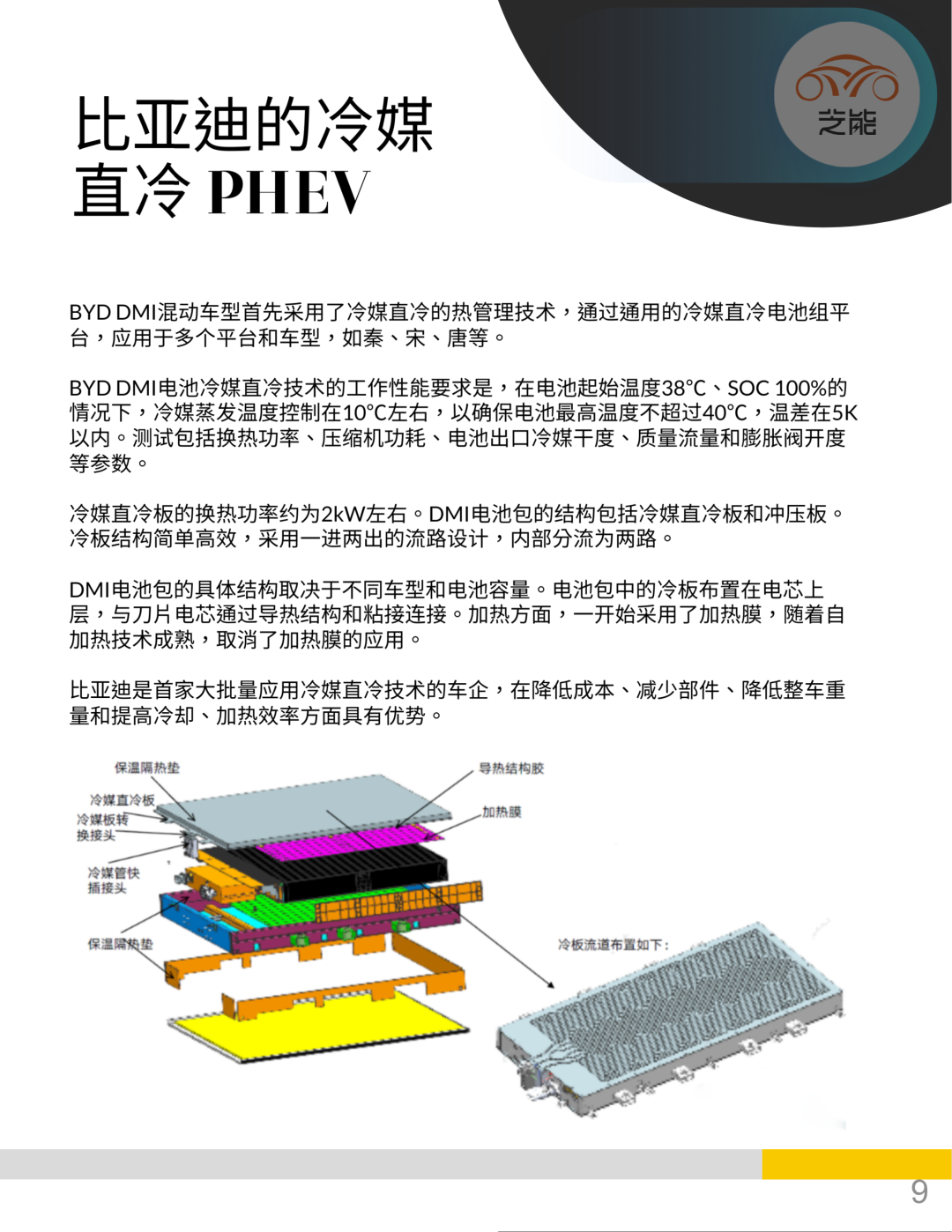

BYD DMI混动车型首先采用了冷媒直冷的热管理技术,通过通用的冷媒直冷电池组平台,应用于多个平台和车型,如秦、宋、唐等。

BYD DMI电池冷媒直冷技术的工作性能要求是,在电池起始温度38℃、SOC 100%的情况下,冷媒蒸发温度控制在10℃左右,以确保电池最高温度不超过40℃,温差在5K以内。测试包括换热功率、压缩机功耗、电池出口冷媒干度、质量流量和膨胀阀开度等参数。

冷媒直冷板的换热功率约为2kW左右。DMI电池包的结构包括冷媒直冷板和冲压板。冷板结构简单高效,采用一进两出的流路设计,内部分流为两路。

DMI电池包的具体结构取决于不同车型和电池容量。电池包中的冷板布置在电芯上层,与刀片电芯通过导热结构和粘接连接。加热方面,一开始采用了加热膜,随着自加热技术成熟,取消了加热膜的应用。

比亚迪是首家大批量应用冷媒直冷技术的车企,在降低成本、减少部件、降低整车重量和提高冷却、加热效率方面具有优势。

06

冷媒直冷技术的长远发展

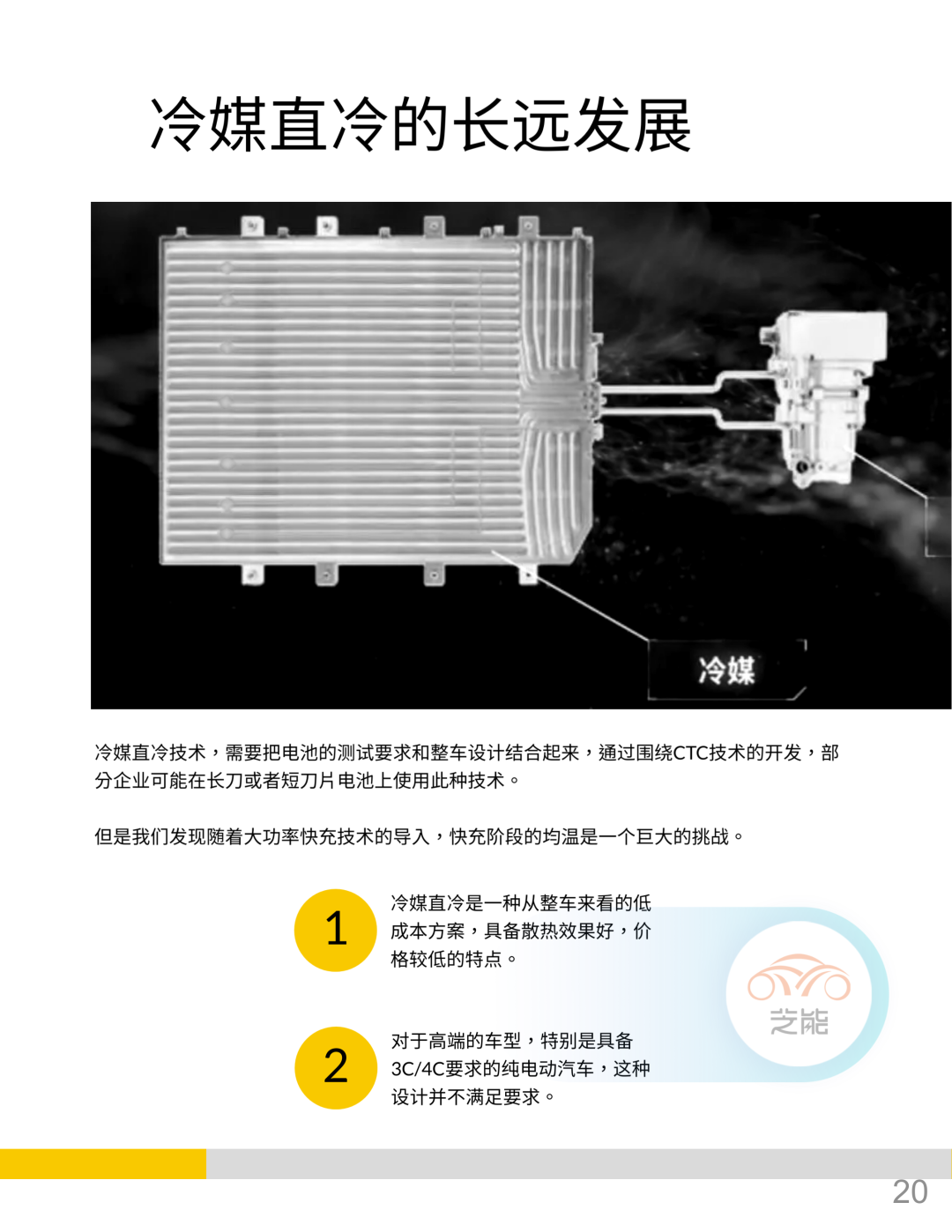

冷媒直冷技术,需要把电池的测试要求和整车设计结合起来,通过围绕CTC技术的开发,部分企业可能在长刀或者短刀片电池上使用此种技术。

但是我们发现随着大功率快充技术的导入,快充阶段的均温是一个巨大的挑战。

冷媒直冷是一种从整车来看的低成本方案,具备散热效果好,价格较低的特点。

对于高端的车型,特别是具备3C/4C要求的纯电动汽车,这种设计并不满足要求。

最前沿的电子设计资讯

最前沿的电子设计资讯