自电动汽车(EV)在汽车市场站稳脚跟以来,电动汽车制造商一直在追求更高功率的传动系统、更大的电池容量和更短的充电时间。为满足客户需求和延长行驶里程,电动汽车制造商不断增加车辆的电池容量。然而,电池越大,意味着充电的时间就越长。

最常见的充电方法是在家充一整夜或白天到工作场所充电。这两种情况对电动汽车的功率水平提出了不同的要求。使用家中的住宅电源插座可能无法在一整夜后就为电动汽车充满电。工作场所提供的可能是中等功率的交流充电桩,如果汽车配备的是较低功率的车载充电器(OBC),那么充电桩使用时间可能会成为一个问题。加大OBC功率会让充电时间更合理,但这也增加了系统复杂性和设计难度。虽然高功率直流充电桩可以将电池快充到80%的电量,但这还远未普及。

为同时解决充电时间和性能问题,许多电动汽车平台正从目前的400V电池组迁移到800V电池组。当车辆处于行驶模式时,可以利用较高的可用电压在保持功率水平不变的情况下增加电机功率输出或提高系统效率。在充电模式下,较高的电池电压会降低电池充电所需的电流,并且可以缩短充电时间。影响OBC设计的两个关键因素是电压和开关频率。通过增加电压和开关频率,可以显著提高OBC容量。系统架构必须考虑更高的电压,1200V器件之所以受欢迎,正是因为其拥有更高的阻断电压能力。

除了大力发展800V主电池组外,提高OBC的功率也是当前的一大趋势。过去,6.6kW功率的充电桩很常见。如今,很多设计都是11kW(分相电源)和22kW(三相电源)。虽然这种功率水平往往在家中无法实现,但美国目前拥有超过126,000个这种功率水平的交流充电桩。OBC的功率越高,在上班期间或许多公共场所充电就越快,从而无需在家中充满电。随着OBC功率水平的提高,碳化硅(SiC)MOSFET的优势也进一步凸显。

事实证明,在更高开关频率的应用中,基于SiC的组件相比IGBT组件更具优势。SiC技术还为800V电池的开发提供了设计优势。它可以缩小OBC系统的尺寸并提高“从发电到驱动”的整体效率。

继成功推出第一代1200V EliteSiC M1 MOSFET后,安森美最近发布了第二代1200V EliteSiC M3 MOSFET,着重优化了开关性能。M3S产品包括13/22/30/40/70mΩ,适用于TO247-4L和D2PAK−7L的分立式封装。NVH4L022N120M3S是符合车规要求的MOSFET,在1200V时的导通电阻RDS(ON)最低为22mΩ。

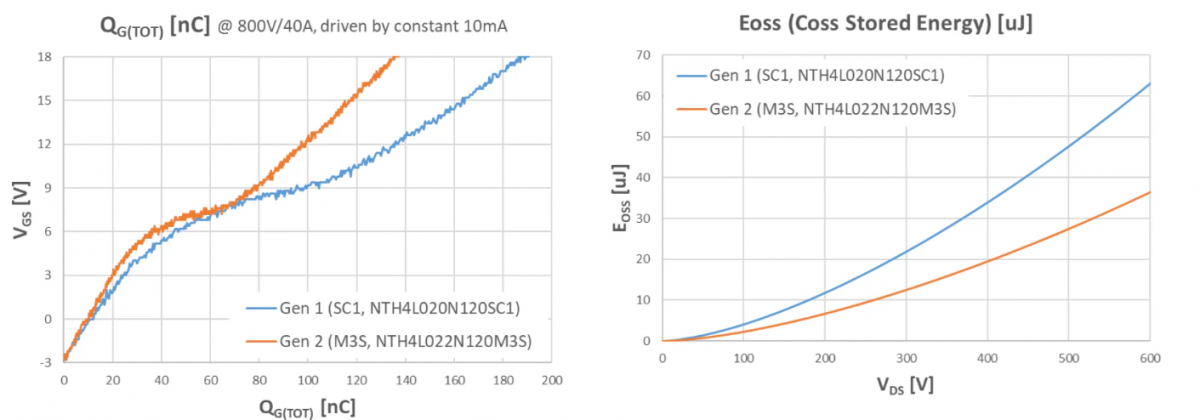

安森美团队已经对M3S相较于M1的关键特性优势进行了广泛的测试。有关测评设置的更多详细信息,请参阅该应用手册。M3S(NTH4L022N120M3S)需要的总栅极电荷QG(TOT)相比M1(NTH4L020N120SC1)更少,这大大降低了栅极驱动器的灌电流和拉电流(如图1所示)。在默认VGS(OP)=+18V的情况下,M3S的电荷为135nC,与之前的M1相比,RDS(ON)*QG(TOT)中的FOM(品质因数)减小了44%,说明在导通电阻RDS(ON)器件相同的情况下,只需要56%的开关栅极电荷。

与M1相比,M3S在其寄生电容COSS中存储的能量EOSS更少,因此在更轻的负载下具有更高的效率(图2)。由于EOSS取决于漏源电压,而不是电流,因此它是轻载时效率的关键损耗。

图1.总栅极电荷 图2.EOSS(COSS中存储的能量)

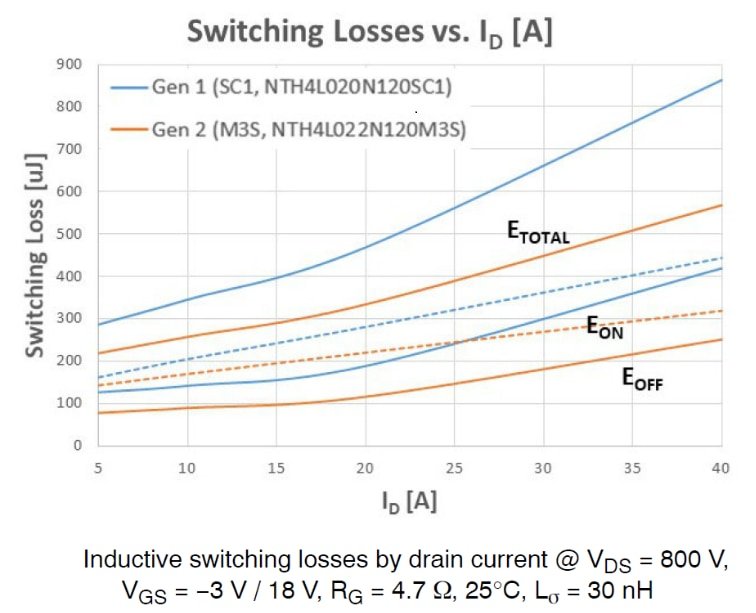

开关损耗是系统效率的关键参数。图3显示了开关性能,其中在给定条件下M3S的开关性能大幅改善,EOFF相比M1降低了40%,EON降低了20-30%,总开关损耗降低了34%。在高开关频率应用中,它将消除导通电阻RDS(ON)温度系数较高的缺点。

图3.电感开关损耗

提高开关频率有助于设计人员减小储能组件(如电感器、变压器和电容)的尺寸,从而缩小系统体积。更紧凑的尺寸和更高的功率密度使OBC系统的封装尺寸更小,这让工程师有更多机会为车辆其它地方分配更多重量。此外,在更高的电压下运行还可以减少整个车辆所需的电流,从而降低电源系统、电池和OBC之间的电缆成本。

最前沿的电子设计资讯

最前沿的电子设计资讯