前面的文章,和大家分享了安森美(onsemi)在衬底和外延的概况,同时也分享了安森美在器件开发的一些特点和进展。到这里大家对于SiC的产业链已经有一定的了解了。也就是从衬底到芯片,对于一个SiC功率器件来说只是完成了一半的工作,还有剩下一半就是这次我们要分享的封装。好的封装才能把SiC的性能发挥出来,这次我们会从AQG324这个测试标准的角度来看芯片和封装的开发与验证。

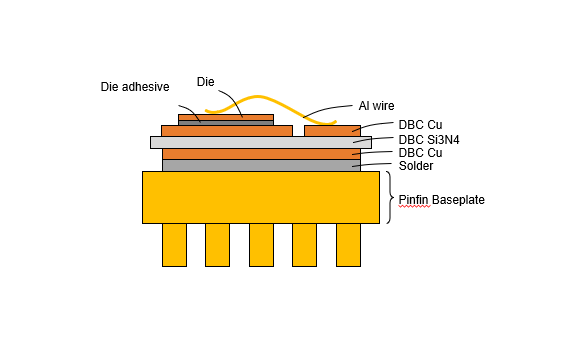

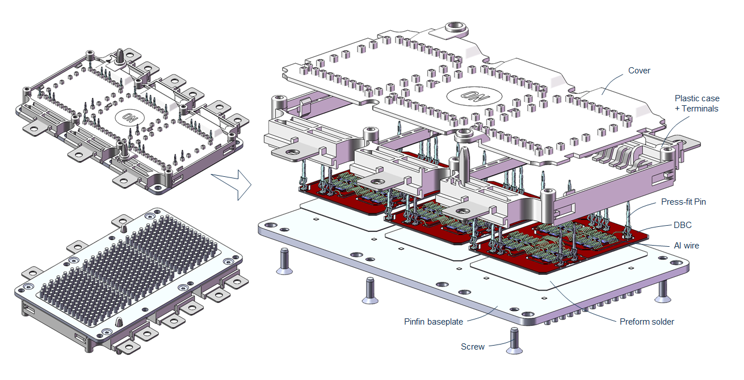

图一是SSDC模块的剖面示意图,图二是整个SSDC模块的结构图,从图一和图二我们可以发现这个用在主驱的功率模块还是比较复杂的,里面包含了许多的零部件。我们怎么保证这个SSDC功率模块能在汽车的应用环境下达到预期的工作寿命?

图一SSDC模块剖面示意图

图二SSDC模块的结构图

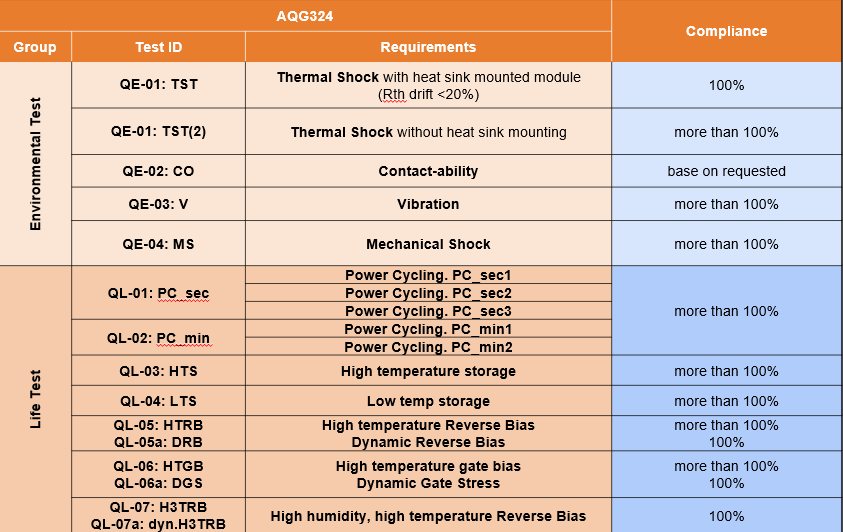

相信很多的汽车主驱相关的工程师和广大行业从业人员都了解到,汽车功率模块的开发过程中有一个非常重要的测试标准,这就是AQG324,它是欧洲电力电子中心(European Center for Power Electronics)主导的测试标准,AQG 324代表了一个基于最佳实践和卓越需求的行业指南。它是汽车功率模块的一个基本标准,也就是说是个门槛,只有完成了根据它的测试规范设计的测试计划才能得到广大的车厂认可。所以满足AQG324只是一个基本的要求。由于它是一个行业标准不是强制性的,最终的决定权取决于最终的用户。安森美所有的汽车级SiC功率模块都是通过了AQG324的测试规范。新研发的SiC功率模块则完全满足最新的AQG324规范。AQG324目前最新版本是发布于31.05.2021,这个版本比之前的多了一些针对SiC的内容,这一部分附加的部分是针对SiC等三代半半导体的,前面的测试规范是针对硅基半导体。所以当前的绝大多数做车规功率模块的厂家都会也都要研究这个测试规范。图三是安森美最新的SiC功率模块AQG324兼容性

图三安森美AQG324规范兼容性

为了方便理解封装的测试开发,用图四的项目开发表为例子,这样会有助于理解整个模块的开发流程。

图四项目开发简表

我们会发现在项目开始之后会做不同的DOE,还有不同的前期的验证测试计划,最后才开始正式的AQG324,实际的项目会远比这个复杂,这里仅仅是一个简单的示意。为什么我们需要这些流程?AQG324都有哪些内容?

其实所有的前期验证测试都是基于AQG324的测试标准针对特定的一些项目展开的,当这些项目都满足要求之后才会正式的开始制作B样,开始进行完整的AQG324测试,样品通过测试之后就能得到C样,然后开始准备量产相关工作。

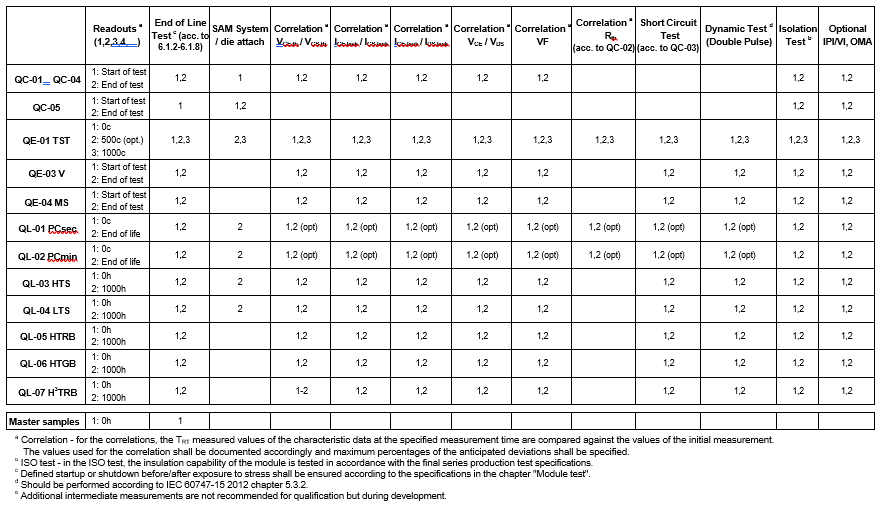

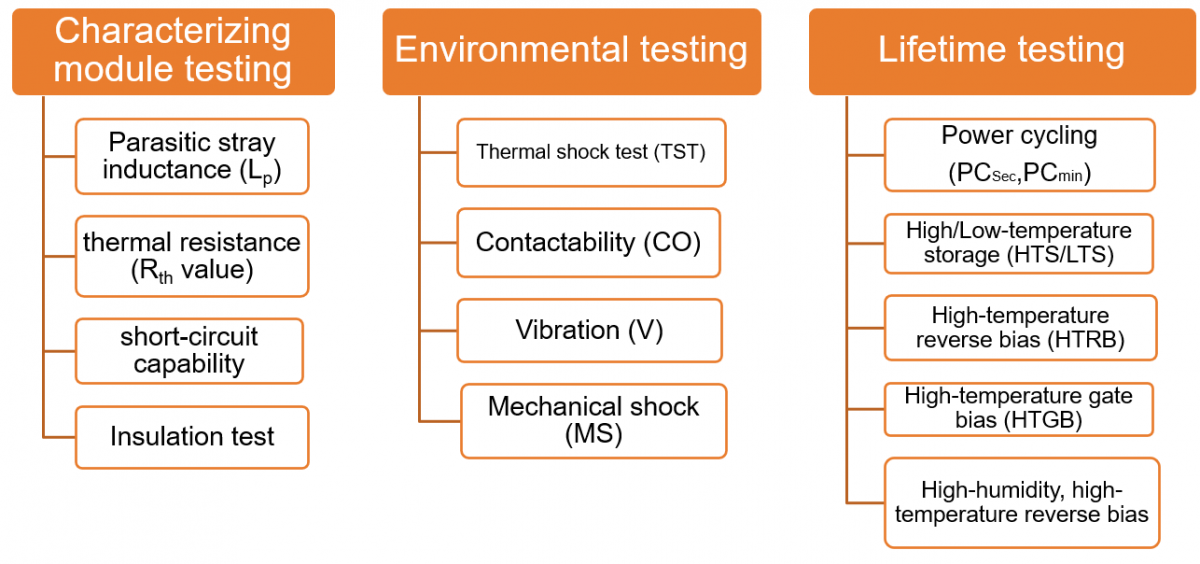

图五是AQG324里的模块测试相关项

图五AQG324模块测试相关项

最左边一列可以说就是AQG324的测试项目,至于具体的测试条件和开发的模块等有关系。这些都是Si的测试项。

下面把AQG324大致展开来看一下,它都测试哪些内容,它背后的逻辑是怎样的。

图六是AQG324的框架,从这个AQG324的框架我们可以看出它的背后的逻辑。

图六AGQ324框架

首先特性测试确保参加测试的模块的基本特性,建立一个特性参数的标准,用来和后面的一些寿命相关测试比对,作为失效的判断标准。环境测试则侧重于一些机械特性相关的测试。寿命测试则从各方面考核了模块封装以及芯片的可靠性,并且通过功率循环测试结合汽车厂商的路谱(mission profile)可以计算出功率模块的寿命。这个就是AQG324的一个目的,通过一系列的测试来推算出功率模块的使用寿命。

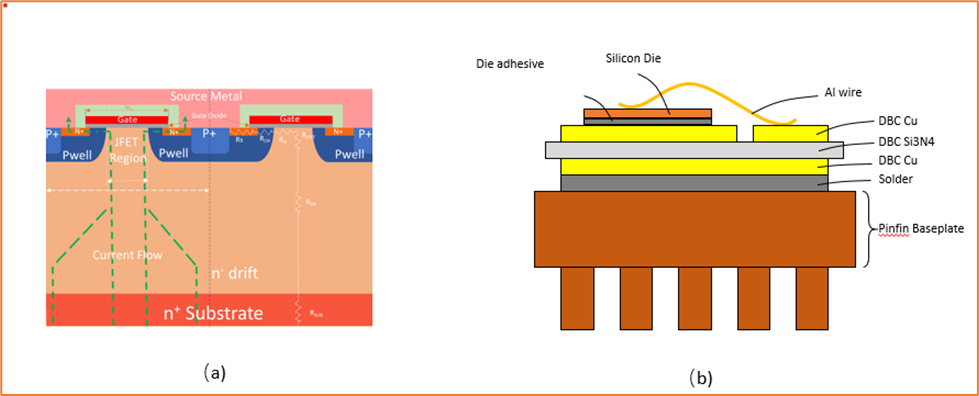

图七是平面结构的SiC结构示意图以及SiC功率模块的结构示意图。从图七(a)可以看到芯片也是一层一层的堆叠起来的,一般MOS的芯片差不多在15-20层之间。AQG324的寿命测试里的HTGB,HTRB以及H3TRB和HTSL/LTS等主要是对SiC的芯片各层进行了测试,而功率循环则是向上文所展开的那样对芯片和下面的陶瓷基板以及散热基板的连接部分进行了测试。其实测试只是最后的验证考核的手段之一,整个项目从一开始就要针对这些测试可能会照成的失效进行有针对性的设计。所以从芯片的研发、生产的工艺以及模块的研发和生产工艺都要针对AGQ324来展开。这也就是我们常说的“design for Quality”

图七 SiC芯片结合和SiC功率模块结构

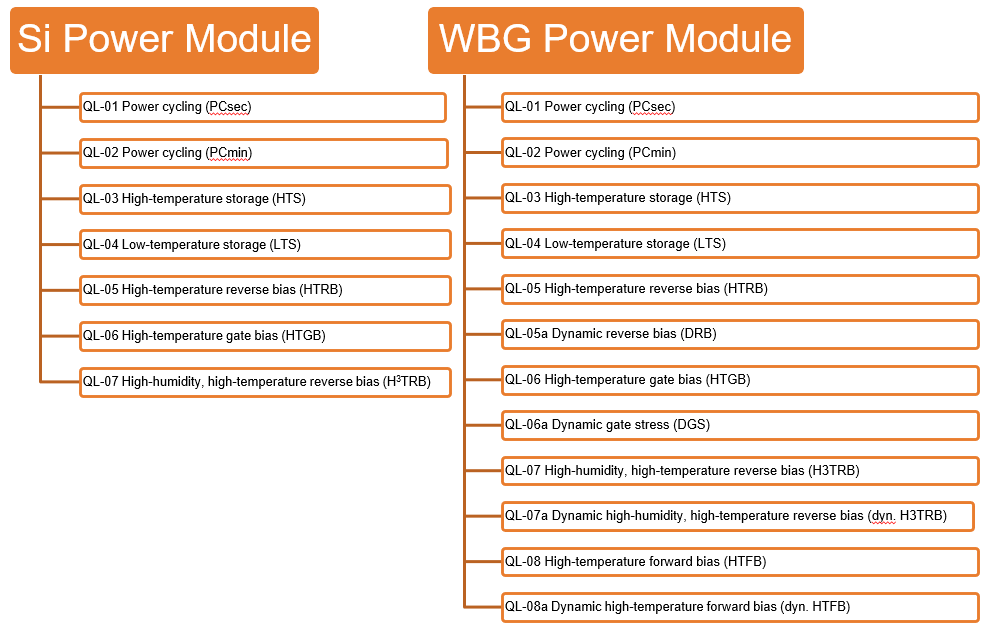

图八是硅基功率模块和WBG功率模块差异部分。它们的差异主要是集中在寿命测试相关的项目。

图八 AQG324Si和SiC测试差异

下面我们将从功率循环、高温反偏、高低温反偏等几个方面来展开,看看在AQG324测试中对SiC功率模块的哪些方面进行了测试,有哪些方面的挑战

功率循环测试 Power Cycling

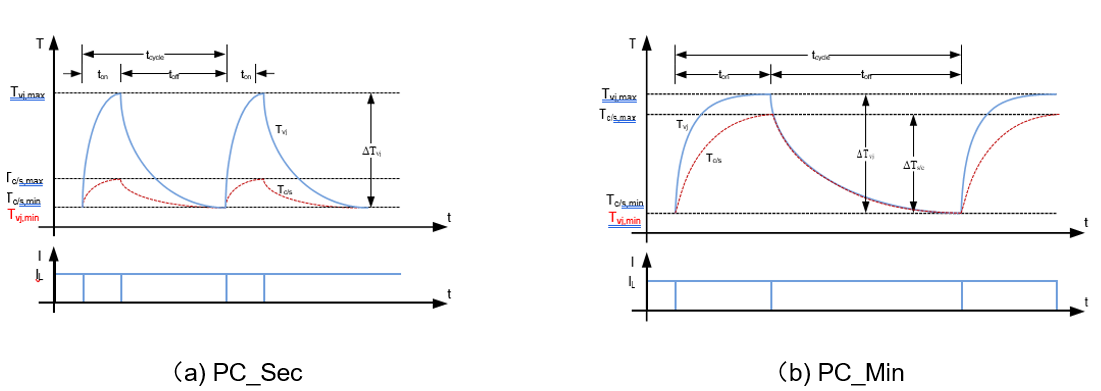

这里有两个条件一个是分钟级别的一个是秒级的。我们可以从图八的温度曲线看出它们的差异。

图九 PC_Sec Vs PC_Min

在秒级的功率循环里,由于Ton和Toff的时间比较短,所以可以看到芯片的节温会上升比较快,但是Tc也就是外壳的温度上升比较缓慢,这样的冲击其实对于和芯片接触的地方相对来说会集中一些,也就是主要侧重于测试芯片bonding和芯片与下面基板焊接的可靠性。

在分钟级别的功率循环里,由于开关周期比较长,所以Tc的变化会比较大,同时温度也是以Tc为准,这样的话对于基板和下面的散热器的焊接处的冲击相对会大一些,所以我们可以理解为它侧重于测试基板和下面的散热器的焊接性能。

这两个功率循环的测试,对于Si和SiC来说,是相似的,但是由于SiC可以承受更高的工作温度,现在有不少的厂家在针对SiC的功率循环测试里把Tvjmax=200度也加到了测试条件里。安森美的SiC功率模块新的也都有做一些针对性的测试。由于SiC芯片和IGBT芯片相比面积要小不少,所以热阻也要大不少,在这里对于SiC芯片的互联技术就提出了一定的挑战,这里就包含了SiC的源极的互连,传统的bonding线,它们的功率循环的次数和相同条件下的比如clip的焊接等方法比就要略差一些。

功率循环还有一个作用就是可以把生产工艺中的一些致命缺陷暴露出来,由于整个芯片是由成千上万个基础的开关单元构成的,这些单元中任一个单元如果有一些致命的缺陷,那么在功率循环中会加速它们的老化然后导致失效,从而导致整个功率循环次数降低。

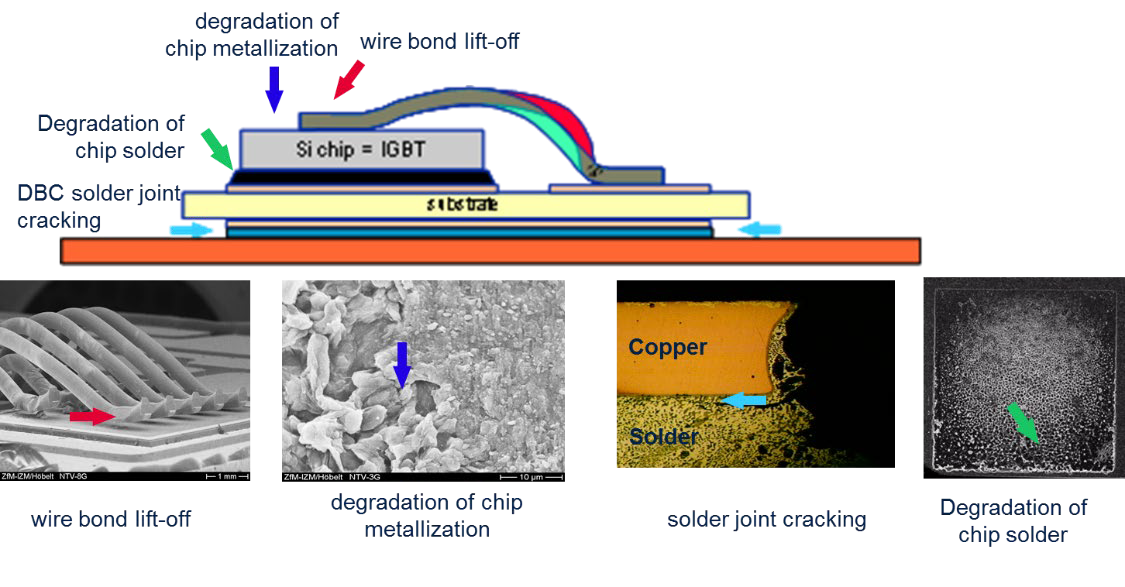

图十是节选自AQG324的一些典型的功率循环失效模式。从这里我们可以清晰的看到秒级功率循环导致的bonding线脱落,芯片的金属层退化导致焊接质量下降。分钟级的功率循环导致的DBC裂痕等失效现象。

图十典型的功率循环失效模式

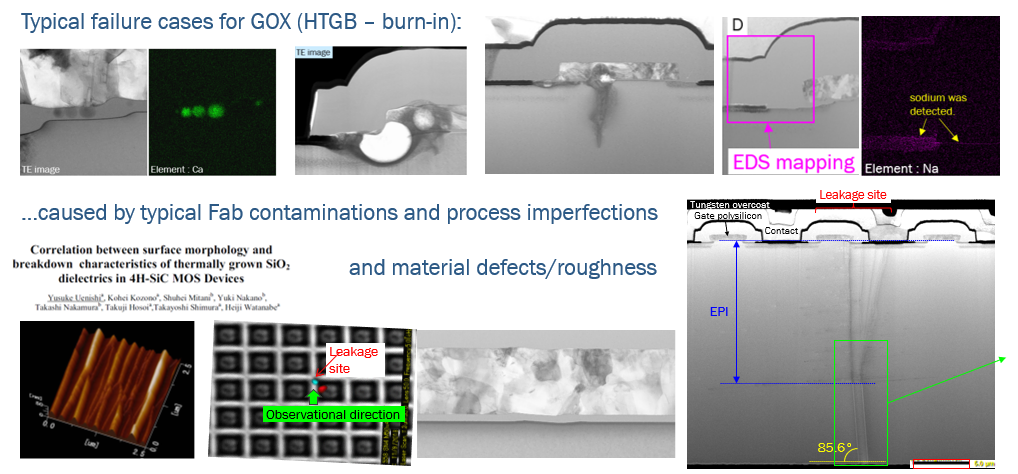

High-temperature gate bias (HTGB)高温栅极偏压测试

由于SiC的Vgs在偏压的条件下会随着时间的累加而漂移,因此HTGB可以模拟加速条件下的工作状态,用于芯片的可靠性验证和门极的可靠性监测。并且可以发现由于生产过程中导致的一些材料污染。对于Si和SiC器件和模块来说HTGB都是强制要求的。

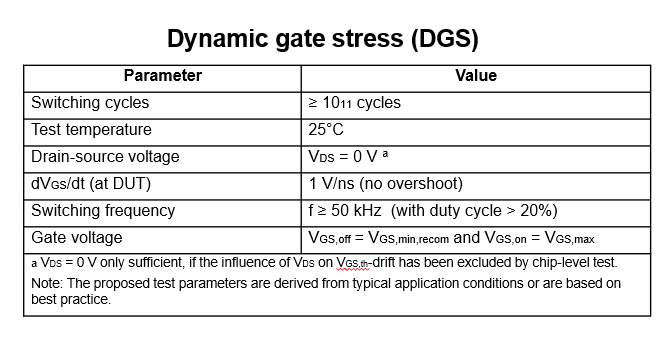

Dynamic gate stress (DGS)

室温下的DGS测试对于SiC功率模块来说是必须的,现在这个测试的条件还在讨论当中还没有最终定稿。这个测试不仅仅涉及到芯片也涉及到模块,因为现在的SiC功率模块大多数都有多个SiC的芯片来并联达到大电流的输出能力,那么模块的layout也会影响到芯片的Vgs,这也是为什么针对SiC功率模块必须要考虑DGS测试。如果设计的不好,在动态条件下SiC的Vgs会飘移同时也会导致Rdson增加进而导致效率降低。

图十一 Dynamic gate stress

我们在图十二可以看懂不同的失效模式,这些都可以通过HTGB和DGS测试发现。

图十二各种HTGB失效模式

High-temperature reverse bias (HTRB)

可以很好的检测出来芯片的钝化层结构或者是芯片的终端结构的缺陷,同时生产中或者封装材料里的有害的一些离子污染也可以通过这个测试发现,同时由于功率模块的不同的材料间的温度膨胀系数也会导致芯片的钝化层完整性受到破坏,这个测试对于Si或者SiC来说是相似的,但是对于SiC的模块来说动态的反偏测试是强烈建议的。

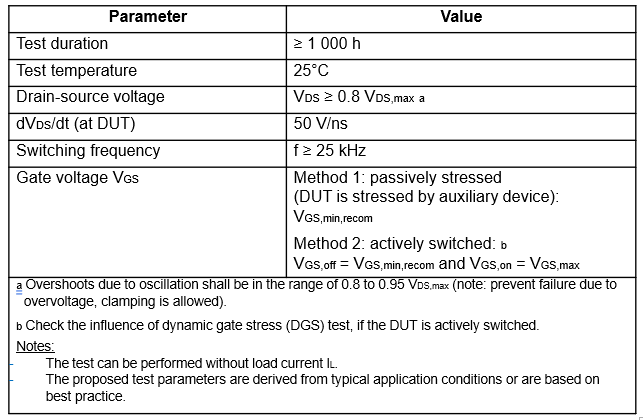

Dynamic reverse bias (DRB)

DRB对于IGBT是不做要求的,需要注意的一点是对于DRB,如果在AECQ101没有做过这个测试,那么在SiC的功率模块是必须要做的。这个测试的目的是通过高dv/dt对内部钝化层结构进行充放电进而使芯片加速老化。

图十三Dynamic reverse bias

High-humidity, high-temperature reverse bias (H3TRB)

这个测试为了验证整个模块结构中的薄弱环节,包括功率半导体本身。大多数模块设计很难做到完全密封。半导体芯片和接合线嵌入可渗透湿气的硅胶中。这允许湿气随着时间的推移也到达钝化层。芯片钝化层结构或钝化拓扑结构中的弱点以及芯片边缘密封中的弱点在湿度的影响下受到负载的不同影响。污染物也可以通过湿气传输转移到关键区域。从而导致失效。

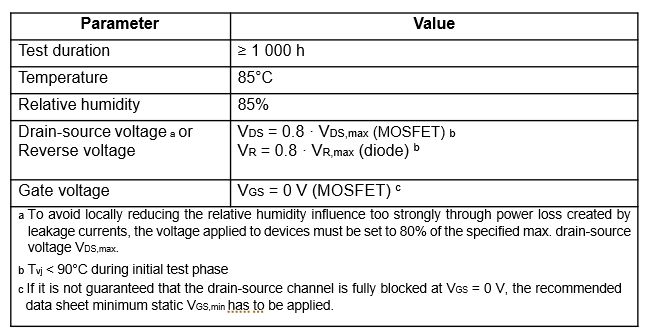

对于 H3TRB是Si和SiC差别比较大的地方。 图十四是针对SiC的H3TRB的测试条件。它和针对Si的IGBT的条件差别就是加在器件上的电压不一样。Si的要求是强制要求80V,而SiC则是必须80%的VDSmax。

图十四 SiC H3TRB

图十五我们可以看到在H3TRB测试中由于器件的设计或者模块封装原因导致的一些失效。也说明这个测试是比较有效的可以发现edge terminal设计,封装,钝化层等等方面的缺陷。

图十五 H3TRB缺陷

(dyn.H3TRB)

这个测试是专门针对SiC功率模块的,该测试是SiC模块技术的附加通用芯片可靠性测试。这个测试项目还没最终定稿。由于SiC的dv/dt比IGBT等Si器件要高很多,所以针对这个高dv/dt条件下,芯片和模块的薄弱环节是否能被检测出来?这个标准还在探索中。当然即使是这样,安森美最新的SiC功率模块也都会进行相关的测试。

图十六 dyn.H3TRB

下面的两项目前还在研究当中

High-temperature forward bias (HTFB)

Dynamic forward bias (DHTFB)

从上面的文章我们可以发现针对SiC功率模块的测试标准还没有定稿,还有一些项目没有完全确定,这是因为SiC的应用和器件还在发展中。安森美作为一家垂直整合了整个SiC供应链的IDM,也在密切的关注和跟随着AQG324的发展,并在最新的产品开发中应用它来保证自己的产品的可靠性。

通过上文的分析我们了解到了AQG324测试标准从各方面测试了SiC功率模块的性能,里面涉及到芯片和封装等,它是一个比较全面的测试。但是一个功率模块通过AQG324的测试,仅仅代表了整个功率模块的工艺等通过了基本的测试和验证。整个模块的可靠性是通过芯片研发、芯片工艺、模块研发、模块工艺、封装和测试等一个完整体系的保证,不是简单的某一个步骤能保证的。

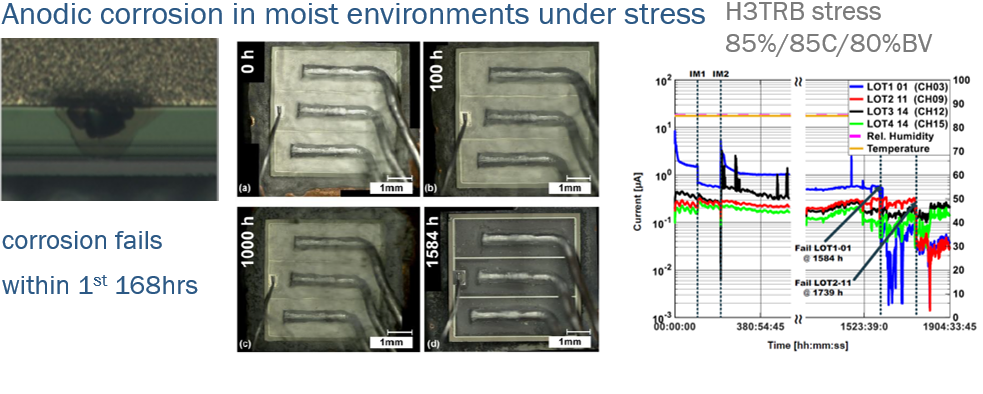

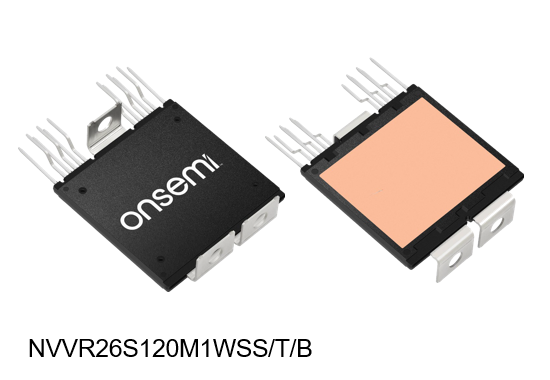

下面的两个功率模块是安森美前两年量产的SiC功率模块

图十六是塑封半桥的SiC功率模块,图十七是SSDC的三相桥模块。目前都已经在各大车厂获得了广泛的应用。说明了安森美的SiC功率模块在经过AQG324测试之后表现出来的质量稳定性获得了相关客户的认可。

图十七 半桥塑封SiC功率模块

图十八 三相桥SSDC 900V SiC功率模块

最前沿的电子设计资讯

最前沿的电子设计资讯