每次在介绍具体案例之前,都还是先铺垫下基础知识吧。今天讲的是一个软板的案例,我们循例先介绍下软板的概念。相信大多数的硬件工程师,PCB设计工程师或者测试工程师都见过,就是像下面的这些了。

它作为产品来使用的话概括起来有以下几个特点:

可自由弯曲、折叠、卷绕,可在三维空间随意移动及伸缩。

散热性能好,可利用FPC缩小体积。

实现轻量化、小型化、薄型化,从而达到元件装置和导线连接一体化,在电子部品中起到了枢纽作用。

当然,我相信大多数客户选择使用软板的初衷应该就是一个字。

是的,产品本身的架构可能是上下结构,或者两块板通过一定距离的连接,这样中间使用软板(一般都是配置连接器使用)的话,就能够很好的进行两块板信号的传输,并且使整体结构满足要求。

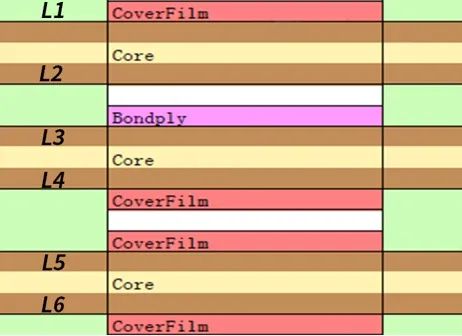

其实不仅仅是产品中多块板通过软板来连接的场景有不同的架构,单单软板本身的设计方法也是有差异的哦。假设同样需要6层的软板叠构,那么通常有两种方式来进行加工。首先大家能想到的就是和硬板一样,把6层软板一起压合起来使用;另外一种方式可能有一些朋友没看过,那就是采用2+2+2的形式,每两层分开来压合,中间空隙的地方就是空气了,使用也叫做air-gap的形式

那可能会有朋友问,6层一起压合我能理解,那为什么还会有分开压合的结构呢?其实原因也很简单,就是2+2+2的结构可以更弯折!

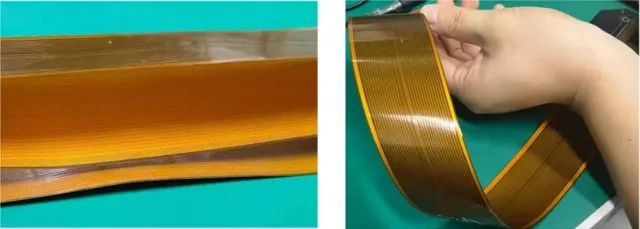

我们就遇到了一个案例,是一款显示的产品,通过软板(两头是连接器)来实现高速信号在主板和设备间的传输,每对高速线的速率是1.6Gbps。客户遇到的问题是这样的:产品的设备端根据不同的使用场景会移动,也就是通过软板的弯折情况来适当的移动位置。客户在不同的使用场景找到这样的规律,就是在软板相当比较平坦,不怎么弯折的情况下,显示的效果很好,也就是产品工作很稳定,但是一旦加大了弯折的角度后,产品工作就变得不稳定了,弯折的角度越大,出问题的几率越高。

居然还有这种事发生,要知道这种事情基本上不会在硬板中发生的哦!呃,也对,硬板又不能弯折。通过客户的描述,那高速先生敏锐的察觉到就是软板在弯折过程中导致的高速信号性能发生了变化。既然客户找到高速先生来寻求帮助,那我们肯定义不容辞,立马让客户把这款软板寄过来,我们帮他们分析下,重点看看软板在弯折前后到底影响了什么东西!

我们拿到客户的软板,发现它是采用air-gap的形式,2+2+2的结构。

然后客户通过测试现象能大概定位出问题的走线是在L3层的高速信号线上,由于采用软板采用2+2+2的形式,基本上就是L1层走线参考L2层,L3层走线参考L4层,L5层走线参考L6层,L2,L4和L6层都是地平面,作为对应高速信号线的参考平面用。

既然是弯折和不弯折的情况会导致不同的产品功能结果,因为我们选中一对L3层的走线进行测试,看看基本不弯折情况和弯折到一定程度之后的无源性能到底有没有差异!

对,就是在下面两种使用场景下进行测试!

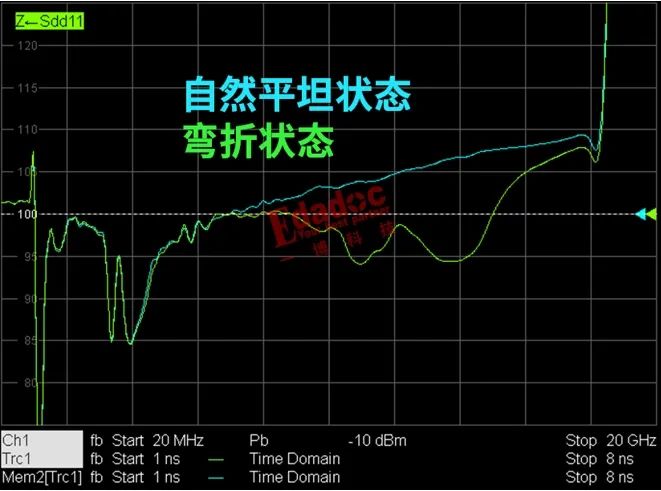

整篇文章最重要的一张图片来了,就是在以上两种状态下的无源性能,也就是TDR阻抗的情况,看到第一次测试出来结果之后,高速先生就觉得差异是真的大,为了保证测试的结果无误,高速先生又反复再测试了几次,基本上两种状态下的差异是一样的,阻抗对比如下:

可以看到,在自然平坦的状态下,软板的阻抗是比较理想和线性的,但是经过手工的弯折后,明显看到在弯折前后的一段很长的区域内,阻抗波动很大,而且明显阻抗是降低的,最大的降低幅度能达到10个欧姆!基本上如果1.6Gbps的高速信号在这种阻抗波动下的链路上传输,出问题的概率的确是存在的,基本上能定位到弯折情况下确实能影响高速信号的性能!

而且更震惊的是,听客户说,他们的使用场景还有可能比我们测试的这个弯折幅度要更大一点呢!

最前沿的电子设计资讯

最前沿的电子设计资讯