老话说得好,一分耕耘一分收获,又或者另外一句,有什么付出就会得到多少收获。我们都不会去怀疑这些话的正确性。但是把这两句话用到PCB领域中,用了好的加工工艺后,PCB板的性能就一定会比用普通工艺要好吗?当然,可能有99.99%的case都是好的,但是今天我们就来分享一个0.01%的反面案例哈,大家一起来帮忙分析分析到底哪里不对哈!

这又是我们很熟悉的高速串行的PCB设计场景,先说说背景哈,客户委托我司设计工程师设计一款光模块的产品,板内最高速信号是28Gbps的光口信号。这个速率其实我们已经做得非常的成熟了,对于我们公司有经验的工程师来说,他们甚至都不用经过我们SI的仿真,在设计部就能够把相关的PCB链路设计优化好。的确,这个板子就是这样搞掂的。我们设计工程师投板后,客户进行光模块的功能测试,没有什么问题。如果就只是这样的话,可能我们SI都不会知道设计工程师做了这个产品……

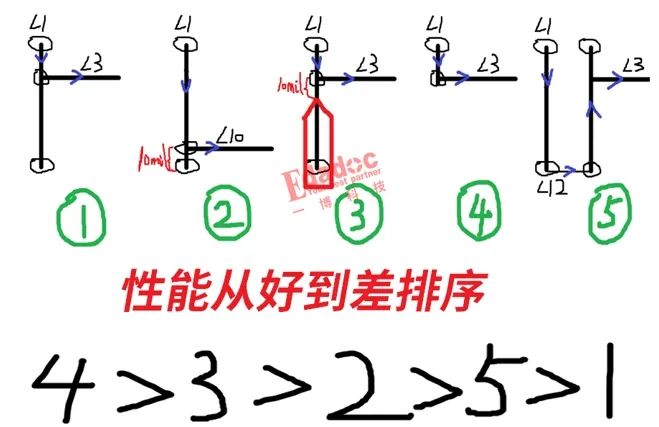

对啊,正常我们SI应该是不会知道这个项目的,那我们后面是怎么知道的呢?据说是这个客户去到我们公司举办的研讨会,刚好看到我们高速先生在讲不同类型过孔对高速信号性能的影响这个主题,高速先生讲到了像普通通孔到背钻孔再到激光孔的性能是逐步变好的。就是下面这张传颂很广的示意图:

客户听到我们高速先生讲完这个专题后,感触非常的深。联想到自己刚刚在我们公司做好的这款光模块产品,我们公司秉承着小花钱办大事的原则,就只用了普通的通孔加背钻就搞掂了。背钻会残留stub,但是激光孔就真不会有!所以客户觉得如果把光模块的扇出从普通的过孔换成虽然很贵,但是听起来就性能很好的激光孔的话,效果岂不是会更上一层楼???

改动很小,也就是把光模块的扇出改成激光孔的设计,客户就“偷偷瞒着我们”自己修改并投了板。花了大价钱用了激光孔的加工工艺,等板子回来的一刻,心情肯定是激动万分了,期待测试出来的性能更好。但是,测之前的心情有多激动,测之后的心情就有多悲伤。因为,这个激光孔设计的板子的光模块性能不仅没有上一版的好,甚至。。。还有大量的误码,压根跑不上28Gbps的速率!!!

是的,高速先生在这种情况下终于知道了有这个项目了!因为客户又找到了我们,想让我们帮忙研究下为什么用了更好的激光孔但是高速的性能反倒更差了。高速先生听到后的第一反应也是诧异的,既然已经这样了,高速先生就继续帮客户去做这个诡异的debug。

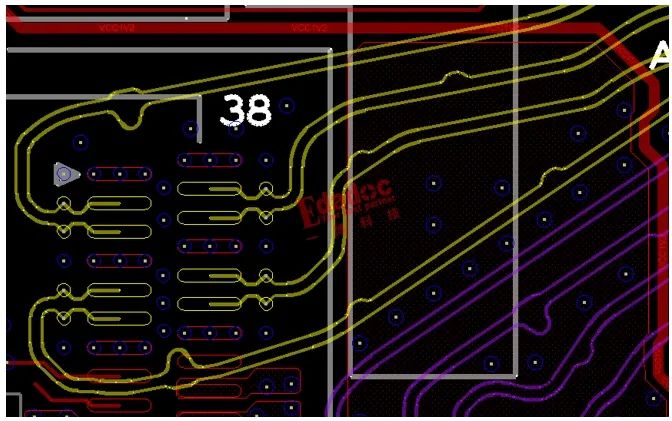

最好的方法肯定就是先check下我们的第一版的设计和客户自己改激光孔的第二版的设计了。首先看到我们的第一版设计,就是常规而高效的做法,在光模块焊盘位置表层扇出后打过孔去内层走线,只要把焊盘和过孔优化好,基本上问题就不大了。

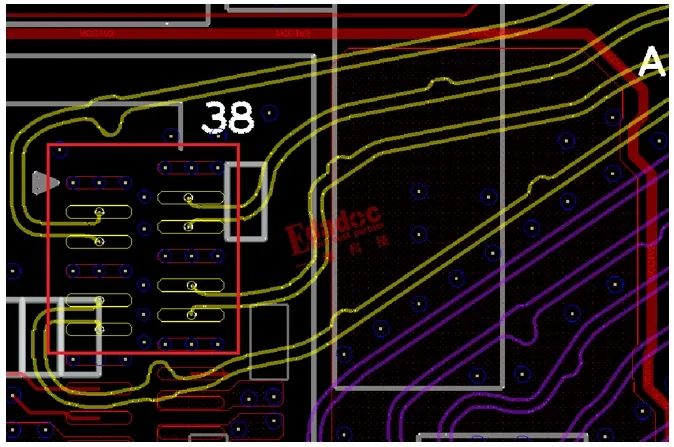

好,关键是我们来看看客户自己的做法,激光孔的优势的确是挺大,对设计也很方便,可以免去了表层的那一段扇出走线,而且焊盘和过孔又可以融为一体来一起优化!没错,就是客户的做法,直接在光模块焊盘的中间打激光孔,既对称美观又有高性能!

客户其他地方都没改动,只就改个光模块的过孔扇出方式。看上去好像没什么问题,至少客户在设计的时候是这样觉得哈!但是经验丰富的高速先生看到之后,就立马知道了问题的所在了。并不是激光孔的性能不如普通过孔加背钻,而是使用激光孔的方法出了问题!

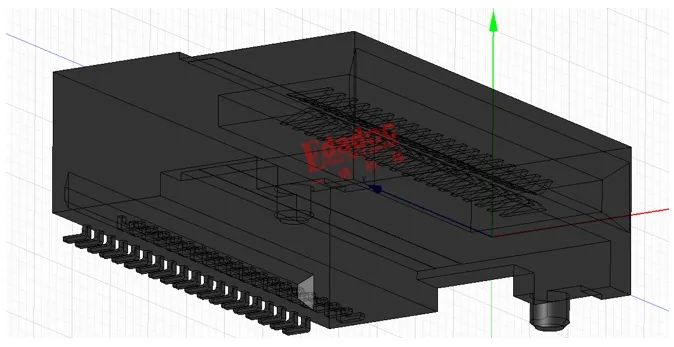

这款光模块连接器是很常用的一款,它的3D结构,如下所示:

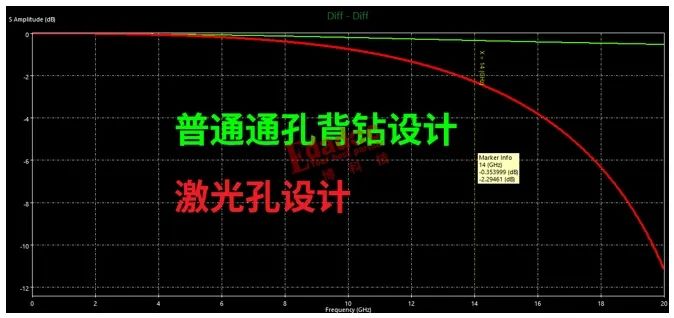

高速先生拿这款连接器建好的3D仿真模型和PCB板上光模块焊盘扇出的结构一起合上去仿真,去模拟焊接上连接器的性能。从仿真结果上就会看到两个版本在这个扇出位置的性能差异。你没看错标注哈,是激光孔设计的损耗远大于普通过孔背钻的设计哦!

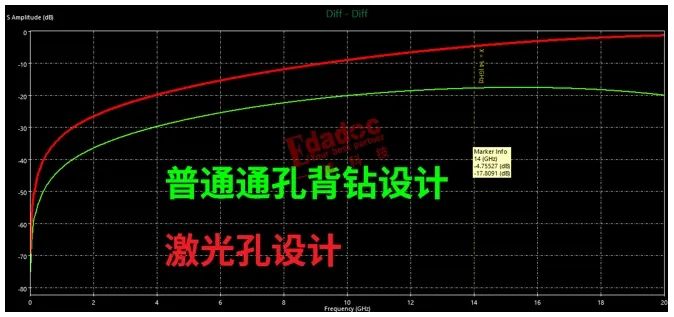

不仅是上面的插入损耗,回波损耗也充分证明了激光孔设计的劣势!

我们都知道,激光孔的性能不至于那么差,只不过是使用它的方法在这个场景上是真的不对,单纯从PCB设计上来看,你可能看不到为什么会有问题,但是像高速先生一样,结合到光模块连接器的结构来看,其实问题就非常的清晰的!说了半天,到底是什么问题导致的呢?算了,高速先生这次就不回答了,作为本期文章的问题考考粉丝们哈!

最前沿的电子设计资讯

最前沿的电子设计资讯