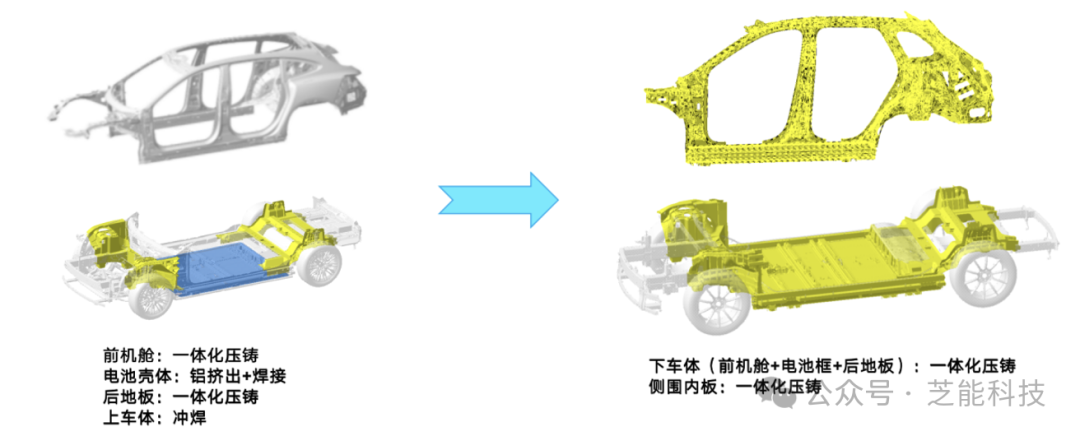

在特斯拉首先导入底盘一体化压铸以后,中国的车企在制造领域快速跟随,迈向高效时代,超大吨位压铸技术的革新,从“9000吨”之后就开始了军备禁赛。

这一次特斯拉在Model 2上可能放弃了底盘和侧围的一体化压铸成型。这个事应该怎么看呢?

新能源汽车的制造技术在不断创新。大吨位压铸技术正为新能源汽车的制造带来全新变革。

超大吨位压铸技术是指利用压铸机对大型汽车零部件进行一体化成型的制造工艺。不同吨位级别的压铸机可以完成不同规模、不同复杂度的汽车零部件制造。从6000T到20000T以上的压铸机,每一级别对应着不同的制造能力和应用范围。

● 6000T级别的压铸机可以生产一体化的后地板,如特斯拉的Model Y的后地板就是采用的6000T级的压铸机成型的;

● 9000T的压铸机可以生产更大吨位的前机舱或后地板,如小米的后地板、特斯拉Cybertruck的后地板;

● 12000T的压铸机可以生产一体化的电池壳体;

● 16000T的压铸机才可以实现A00级的车型底盘一体化成型。

● 20000T+的压铸机将实现B级车以及更大尺寸车型的底盘和侧围的一体化压铸成型。

特斯拉的Model Y后地板和Cybertruck的后地板等关键部件可以实现一体化成型,大幅减少零部件数量。

这里的固有优势是很明确的:

● 零件数量将大幅减少:下车体约100多个零件,合为1个零件;侧围单侧约几十个零件,合为1个零件;

● 整车减重的降低:下车体+侧围双侧,减重10%以上;

● 整车工艺减少焊点数量的大幅减少:下车体+侧围双侧约减少几千个焊点,减少约八成;

● 整车工艺减少、工序减少:下车体和侧围双侧,均约减少几十个工序;

● 整车工艺可减少大量人工和设备投资:下车体+侧围双侧约减少几十甚至上百工人,减少超过一百台机器人;

● 胶体使用的减少:用胶量减少约一半以上;

● 整车开发周期大幅缩短。

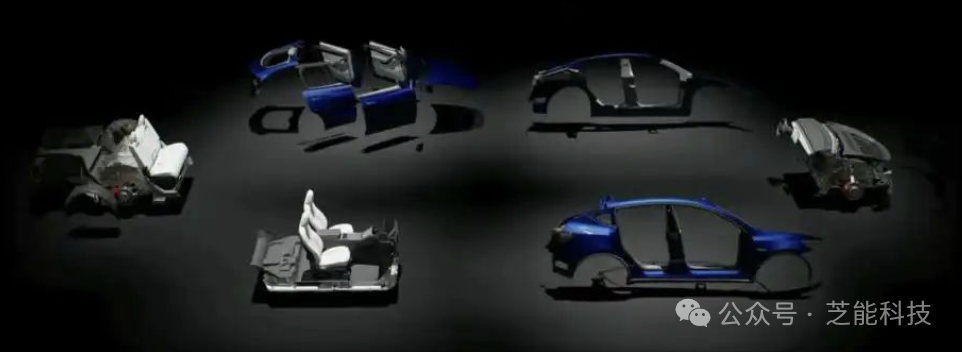

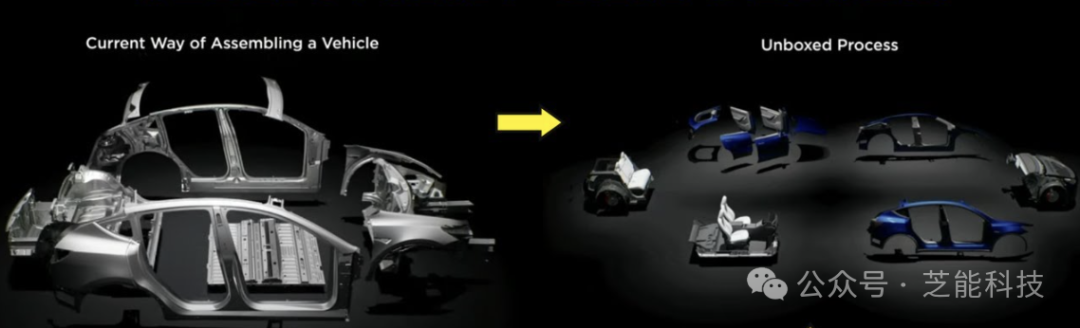

那为什么特斯拉不继续开发了呢?这里最大的挑战还是成品率和对工厂的改造,特斯拉在之前提出了一种名为“unbox(拆箱式)”新组装工艺。

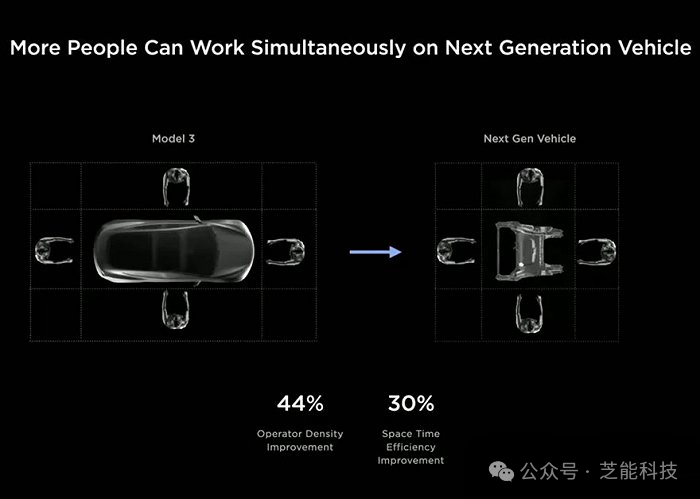

与传统产线的流水线作业方式不同,这一新工艺更类似“组装乐高积木”:汽车车身无需像以前一样在一条传送带上传送依次组装零部件,特斯拉计划在工厂的专用区域同时组装车辆的不同部分,最后将这些大型子组件装配在一起。

与同等产量的传统汽车工厂相比,这项新工艺有望使生产成本减半,制造所需占地面积则减少40%以上。

当然这也不是没有代价的,这种工艺造成的工厂投资,还有很多试验性的内容。

超大吨位压铸技术的革新标志着新能源汽车制造迈向了更高效、更可持续的时代。特斯拉开拓的一条路,可能要靠中国供应链在上面会持续迭代和发展。

最前沿的电子设计资讯

最前沿的电子设计资讯